초정밀 공정으로 세대가 넘어갈수록 공정 기간과 비용이 지속적으로 증가하고 있다. AI 기반 공정 최적화는 생존을 위한 필수 기술로 자리 잡고 있다. AI 기술은 매우 정확하고 효율적인 인사이트를 제공할 만큼 고도화됐지만, 현장의 87%는 AI 도입에 실패하고 있다. 그 원인을 박진우 알티엠 부대표는 ‘현장의 불확실성’이라고 진단했다. 제조AI 실패의 원인을 극복하기 위해서는 어떤 대안이 있을지, 지난 5월 10일 열린 AI 융합 비즈니스 개발 컨퍼런스에서 알티엠 박진우 부대표가 발표한 내용을 정리했다.

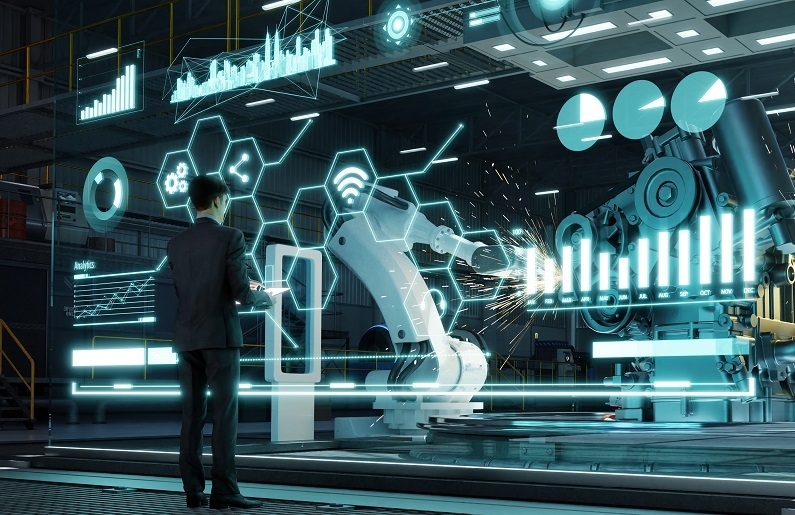

현장의 제조 기업은 어떤 AI 기능과 기술을 필요로 하고 있을까? RTM이 2020년부터 2022년 국내 중견 제조기업 및 장비기업 대상으로 조사한 결과 △불량 탐지 △AI 기반 양질 검사 △스케쥴링 예측 △시뮬레이션 등의 AI 기술 등이 필요 요소로 꼽혔다.

초정밀 공정으로 변하면서 nm 단위 3D 공정, 수전 개 제조 공정, 오랜 생산 기간, 수많은 제조 설비 등의 공정 복잡도가 증가했다. 복잡한 공정을 모니터링하기 위해 수많은 센서가 부착되고 이로 인해 수많은 데이터가 발생하기 시작했다. 모니터링할 수 있는 수많은 데이터는 AI와 머신러닝을 적용하기 최적의 환경이다.

실패하는 제조AI

2019년 벤처비트(VentureBeat) 조사 결과 양산 공정에 이르지 못하고 PoC(Proof of Concept) 단계에서 실패하는 AI 도입 비율이 87%라는 것이 나타났다. 실제로 현장 라인에 AI 솔루션이 제대로 적용되지 않거나, 기존의 레거시 설계를 사용하는 경우가 많았다. 대부분 실패하는 AI 기반 공정 진단 기술의 원인으로 공정 환경에 맞춘 솔루션의 부재(35.8%), 비싼 도입 및 운영비용(20.6%), AI 기술력과 인력 부족(15.7%)이 꼽혔다.

그러면 연구, 데모, PoC 성능에선 99.9%의 적응도를 받는 AI 기술이 도대체 왜 양산 도입에서 실패하는 것일까? 현장은 전혀 예측할 수 없는 환경이기 때문이다. AI 기술은 전혀 예측하지 못하는 상황에 유연하게 대응할 수 있어야 한다. 제조업 내 많은 AI 기반 공정 진단 기술 도입이 시도되고 있지만 양질의 데이터 부족, 예측 결과의 설명력 부족(설명하기 힘든 인과 관계), 지속 가능성 하락 등의 이유로 대부분 PoC 후 양산 적용에 실패하고 있다.

머신러닝과 딥러닝은 많은 양질의 데이터를 통해 학습할 수 있다. 제조 환경에서 데이터는 많지만, 대다수의 기업이 가지고 있는 불량률은 1% 이하만을 가지고 있다. 불량 데이터를 학습하기에는 적은 데이터의 양이다. 설비 고장 예측의 경우에도 생산 현장에 따라 변화하는 불량 기준, 제품 수명 등에 의해 불량과 고장 예측을 학습하기에 양질의 데이터가 부족하다.

제조 환경에서 인공지능 모델은 단순 예측과 판단을 넘어 엔지니어에게 그렇게 예측한 이유가 무엇인지 설명할 수 있어야 한다. 제조의 불량을 잘 맞추는 것은 기본적인 문제다. 그걸 넘어서 불량의 원인이 무엇인지 파악해야 하는데, 인공지능 모델이 인간에게 인과 관계를 구체적으로 설명하기 어렵다.

마지막으로, 데이터가 트레이닝된 학습 환경과 양산 환경의 데이터가 다르다는 것이다. 동일한 설비 10대를 똑같은 방법으로 운용해도 발생하는 데이터가 조금씩 다르기 때문이다. 이상탐지를 할 수 없는 환경은 지속 가능성을 하락시킨다.

해결 솔루션① - 부족한 양질의 데이터 해결

제조 환경의 특성상 정상 데이터가 비정상 데이터에 비해 압도적으로 많이 존재한다. 충분한 데이터의 양은 해결하고자 하는 문제의 복잡도, 목표 성능, 다루는 데이터 속성의 수에 따라 달라진다.

부족한 불량, 설비 고장 예측 데이터의 해결 방법은 데이터를 많이 만들어 내는 것이 가장 좋은 방법이다. 다만, 물리적으로 할 수 없기 때문에 데이터를 확장하는 기술이 필요하다. 이를 테면, 보유한 데이터와 가상의 데이터를 만들어 학습하는 데이터 증강(Data Augmentation)을 거쳐 데이터의 품질을 향상시킨다. 무자비로 만들어봤자 양질의 데이터를 만들어내기 어렵다.

RTM은 전이학습(Transfer Learning)을 통해 파편화된 데이터 활용도를 높여준다. 예를 들어 A 설비와 B설비에서 나온 데이터를 같이 활용해 특정 설비 시계열 패턴의 공통된 피처를 찾아내는 방법 등을 사용할 수 있다.

데이터 부족을 해결하기 위한 필요 데이터 수량이 절대적으로 정해져 있지 않다. 풀고자 하는 문제가 요구하는 수준에 따라 필요한 데이터 수량이 결정되기 때문이다. 다양한 패턴에 따라 데이터 통계치를 활용하는 등의 방법을 통해 필요로 하는 데이터의 양을 낮출 수 있다.

해결 솔루션② - 설명 가능한 인공지능 기술

딥러닝으로 머신러닝이 고도화되며 예측 정확도는 높아 졌지만, 모델의 복잡도는 높아지고 설명률이 떨어지는 현상이 지속되고 있다. 복잡한 인공지능 기술은 여전히 완벽하지 않으며 지속적인 성능 개선이 필요하다. 인공지능이 왜 잘못된 판단을 하는지, 혹은 인공지능의 예측 또는 판정의 근거를 알아야 제조현장에서 대응과 개선을 수행할 수 있다. 설명 가능한 인공지능(XAI) 기술이 필요한 것이다. XAI 기술은 인공지능의 판단 결과에 대한 이유를 인간이 이해할 수 있도록 설명해준다.

XAI 기술은 인과 관계를 설명하지 못하는 인공지능의 한계를 극복하기 위한 기술로 판단 결과에 대한 해석 능력을 제공한다. 설명 가능한 인공지능의 대표적 기법으로는 특성 중요도, 부분 의존성 플롯, 대리 분석 등이 있다. 이런 기술을 통해 AI 기술의 지속 가능성을 확보할 수 있다. 지속 가능한 형태로 양산에 도입되기 위해서는 기존 룰 기반 솔루션의 한계를 뛰어넘는 AI 기술이 동반되어야 한다.

해결 솔루션③ - AI 기술의 지속 가능성 확보

인공지능 최초 학습 시 데이터의 분포 변화와 새로운 제품, 레시피, 불량유형에 대응 가능한 구조로 모델링해야 한다. 즉, 학습 시 사용했던 공정 데이터와 상이한 양산 데이터의 편차를 실시간으로 측정해, 추가학습 필요 여부를 자가 판단하고 재학습해 예측모델의 정확도를 개선하는 이상탐지 모델 업데이트 기술이 필요하다. 이를 위해서는 Robust Model Structure로 데이터 분포 변화를 고려한 모델을 설계하고, 능동적 학습(Active Learning)으로 신규 데이터를 지속적으로 학습시켜야 한다.

데이터와 AI를 기반으로 스스로 수율과 생산성을 최적화해 나가는 미래 공장(Self-Optimizing Plant)을 구축하면 계속되는 데이터 모니터링으로 불량이 정확히 탐지되고, 불량을 수정할 수 있다. 학습과 원인 분석, 컨트롤을 통해 스스로 최적화된다.

기존 솔루션과 AI 솔루션의 차이점

지금의 AI 기술이 없었던 시절에도 제조 공정에서는 많은 솔루션이 존재했다. 기존 룰 기반 비전 검사 솔루션은 과검률이 높으며 왜 틀렸는지 직관적으로 알 수 있었다. AI 비전 검사 솔루션은 정밀하게 탐지하지만, 왜 틀렸는지 알 수가 없다.

제조 설비에도 룰기반 FDC/SPC와 같은 경우 False Alarm이 많지만 왜 틀렸는지 알 수 있다. AI 공정 진단은 더욱 정밀하게 탐지하지만 왜 틀렸는지 알기 어려운 문제가 존재한다.

직관적으로 알 수 있어 도입과 운영에 용이한 것은 룰 기반 솔루션이지만 불량 탐지 및 공정 진단 성능에 탁월한 것은 AI 솔루션이다. 직관성이 부족한 AI 기술의 허들을 넘어서야 제조 양산에 적용할 수 있는 AI 솔루션이 되는 것이다.

AI 기술이 모든 문제를 해결해주는 전지전능한 기술이라는 생각에서 벗어나 기존 AI 기술의 문제를 해결해야 87%의 실패를 성공 사례로 바꾸고 양산에서 활용할 수 있는 솔루션이 될 수 있다.

RTM의 공정 최적화 솔루션 사례

AI 도입이 실패하는 가장 큰 원인은 현장의 불확실성이다. 기업은 불확실성에 대해 단계적으로 문제를 정의하고 비즈니스 가치를 갖는 산출물을 개발 및 운영해 성공 케이스를 쌓아야 한다. 지속적으로 데이터의 양, 종류, 신뢰성을 높여가면 현장의 불확실성을 줄일 수 있다.

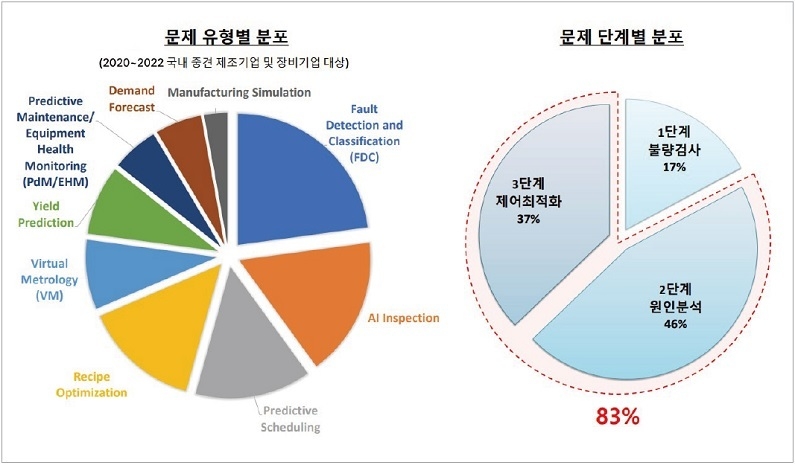

RTM은 수천 장의 데이터 레이블링 작업과 학습 없이 바르고 간편하게 정교한 모델링이 가능한 AI 검사 모델링의 새로운 절차를 제시한다. RTM 공정 최적화 솔루션 APOLLO는 시계열 데이터 기반 생산공정 이상탐지 AI 솔루션이다. 이 솔루션은 공정 이상, 설비 이상을 탐지하고 시계열 패턴 자동 분석, XAI에 기반한 이상 탐지 근거를 제공해 준다. RTM의 HUBBLE은 이미지 데이터 기반 검사공정 불량탐지 딥러닝 솔루션이다. 불량 탐지, 불량 유형을 분류해주며 사용자가 직접 AI 모델을 손쉽게 구축 및 업데이트할 수 있다.

헬로티 함수미 기자 |