배터리로 작동되는 모터 제어 솔루션은 까다롭고 시간 소모적인 PCB 열 성능 최적화 작업처럼 여러 가지 설계 문제를 제기한다. 이에 애플리케이션 설계자들이 첨단 전기-열 시뮬레이터를 사용하면서 출시 시간을 크게 단축하게 됐다.

열 성능 최적화 작업의 중요성

배터리로 작동되는 모터 구동 솔루션은 극히 낮은 동작 전압으로 수백 와트에 이르는 전력을 제공한다. 이러한 애플리케이션에서 모터 구동 장치로 전류 흐름을 정확하게 관리하는 일은 전반적인 시스템 효율과 신뢰성을 보장하는 데 필수적이다.

실제로 모터 전류가 수십 암페어를 초과해 인버터 내부의 전력 소모를 증가시킨다. 인버터 부품에 전력이 더 많이 공급될수록 온도를 상승시키고 성능 저하를 야기하며, 최대 허용 정격을 넘을 경우 예기치 않은 고장을 일으키게 된다.

인버터 설계에서 소형 폼팩터와 더불어 열 성능을 최적화하는 작업은 적절하게 해결되지 않으면 함정을 남기게 되는 매우 중요한 부분이다. 이 문제를 해결하는 기존 방식은 프로토타입을 제작하고 시험을 거듭해가면서 반복적으로 수정하는 것이었다.

하지만 전기 평가와 열 평가를 따로 실시하기에, 결합적인 전기-열 효과를 설계에 반영시키지 못했다. 이 때문에 반복 작업을 여러 번 해야 했고 제품 출시까지 시간이 많이 걸렸다. 하지만 이제 첨단 시뮬레이션 기술을 활용해 좀 더 효과적인 방법으로 모터 제어 시스템의 전기-열 성능을 최적화할 수 있게 됐다.

케이던스의 Celsius Thermal Solver는 시스템 분석을 위한 업계 선도적인 전기-열 연동 시뮬레이션 소프트웨어로서 단 수 분만에 전기적 관점과 열 관점 모두에서 설계 성능에 대해 종합적이고도 정확하게 평가한다.

ST마이크로일렉트로닉스(이하 ST)는 Celsius를 활용해 EVALSTDRIVE101 평가 보드를 미세 조정했다. 그 결과, 3상 브러시리스 모터용으로 최대 15Arms 전류를 구동하는 인버터가 탄생했으며, 이는 최종 애플리케이션 설계자가 참조한다. 이 글에서는 EVALSTDRIVE101을 생산에 투입해 수고를 줄이면서 열 최적화를 빠르게 해주는 워크플로우를 설명하고자 한다.

EVALSTDRIVE101 평가 보드

EVALSTDRIVE101은 QFN(Quad Flat No-Lead) 4mm x 4mm 패키지로 보호 기능을 통합한 75V 트리플 하프브리지 게이트 드라이버인 STDRIVE101을 기반으로 하며, 배터리 구동 솔루션에 적합하고 6개 STL110N10F7 전력 MOSFET이 3개 하프브리지로 구성돼 있다.

Celsius를 활용하면 EVALSTDRIVE101의 최적화 프로세스를 크게 간소화하면서 콤팩트하고 신뢰하는 디자인을 짧은 시간에 달성한다. 시뮬레이션 결과를 이용해서는 부품 탑재 위치를 반복적으로 조정하고, 플레인과 트레이스 형태를 수정하며, 레이어 두께를 조정하면서 비아를 추가 또는 제거해 즉시 양산 가능한 인버터 버전을 얻는다.

EVALSTDRIVE101의 최적화된 레이아웃은 4개 레이어에 2온스의 구리로 구성돼 있으며, 폭은 11.4츠에 높이는 9츠로 36V의 배터리 전압을 사용해 부하로 최대 15Arms의 전류를 제공할 수 있다. 열 관점에서 EVALSTDRIVE101의 가장 중요한 부분은 주로 전력 MOSFET, 션트 저항, 세라믹 바이패스 커패시터, 전해 벌크 커패시터, 커넥터를 포함하는 전원 스테이지다.

이 부분의 레이아웃을 전체 보드 크기의 절반, 즉 50cm2만을 차지하도록 크게 축소할 수 있었다. 그러기 위해 MOSFET의 위치와 라우팅에 특히 주의를 기울였다. 이 부품이 인버터가 동작할 때 전력 소모에 있어 가장 큰 비중을 차지하기 때문이다.

상단 레이어에서는 모든 MOSFET 드레인 단자 부위로 구리 영역을 극대화하고, 다른 레이어들로도 이 영역을 복제 및 확대함으로써 보드 하단면으로의 열 전달을 향상시켰다. 이렇게 해서 보드의 상단면과 하단면 모두로 자연 대류와 복사에 의해 열 소산이 효과적으로 일어나도록 했다.

0.5mm 직경 비아들을 사용해 레이어 사이에 전기적 및 열적 접속이 이뤄지도록 했으며, 이 비아들로 에어 플로우가 일어나고 냉각을 향상시키도록 했다. MOSFET의 노출 패드 하단에는 격자 형태의 비아들을 배치했지만, 이 구멍들의 솔더 페이스트 리플로우를 방지하기 위해 직경은 0.3mm로 축소했다.

전력 손실 계산

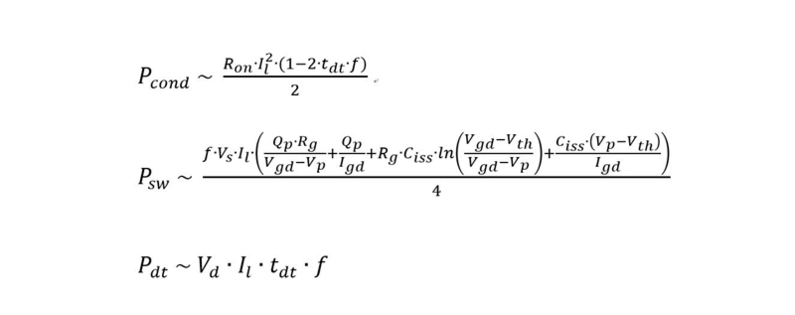

EVALSTDRIVE101의 열 최적화는 열 시뮬레이터의 입력으로서 작동 시 인버터로 소모되는 전력을 추정하는 작업으로 시작했다. 인버터 손실은 두 가지 요소로 이뤄진다. 보드 트레이스의 줄 효과(Joule Effect)로 인한 것과 전자 부품으로 인한 것이다. Celsius로 곧바로 레이아웃 데이터를 불러와 전류 밀도와 보드 손실을 정확하게 계산할 수 있지만, 전자 부품들로 인한 손실도 계산해야 한다. 회로 시뮬레이터를 사용하면 매우 정확한 결과를 얻을 수 있지만, 간단한 공식을 사용해 대략적인 전력 손실을 계산하기로 했다.

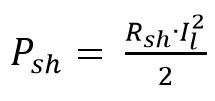

실제로 제조업체가 부품들에 대한 전기 모델을 제공하지 않거나, 제공하더라도 모델링 데이터가 불충분해 적용하기 어려울 수 있다. 하지만 이 간단한 공식은 데이터시트로부터 기본적인 정보만 있으면 된다. 인버터의 전력 소모는 션트 저항에서의 손실 Psh와 MOSFET에서의 손실이 주로 차지한다. MOSFET에서의 손실은 전도 손실 Pcond, 스위칭 손실 Psw, 다이오드 강하 Pdt로 이뤄진다.

| Parameter | Description | Value |

| Il | Inverter output current | 15Arms |

| Vs | Inverter supply voltage | 36V |

| tdt | Deadtime | 500ns |

| f | Switching frequency | 20kHz |

| Ron | MOSFET on resistance | 5mΩ |

| Qp | MOSFET Miller plateau charge | 18nC |

| Vp | MOSFET plateau voltage | 6V |

| Vth | MOSFET turn on threshold | 3V |

| Ciss | MOSFET input capacitance | 5117pF |

| Vd | MOSFET body diode forward voltage | 1V |

| Vgd | STDRIVE101 gate driver voltage | 12V |

| Rg | Turning on gate driver resistance | 33Ω |

| Igd | STDRIVE101 sink current | 0.6A |

| Rsh | Shunt resistance |

5mΩ |

표 1

계산된 전력 소모는 각기 MOSFET으로 1.303W와 각기 션트 저항으로 0.281W였다.

열 시뮬레이션

Celsius를 사용하면 설계자는 전압 강하는 물론, 트레이스와 비아의 전류 밀도를 보여주는 시스템의 전기적 분석 등의 시뮬레이션을 할 수 있다. 시뮬레이션을 위해서는 설계자가 시스템에 맞는 회로 모델을 사용해 시뮬레이션하고자 하는 전류 루프를 지정해야 한다.

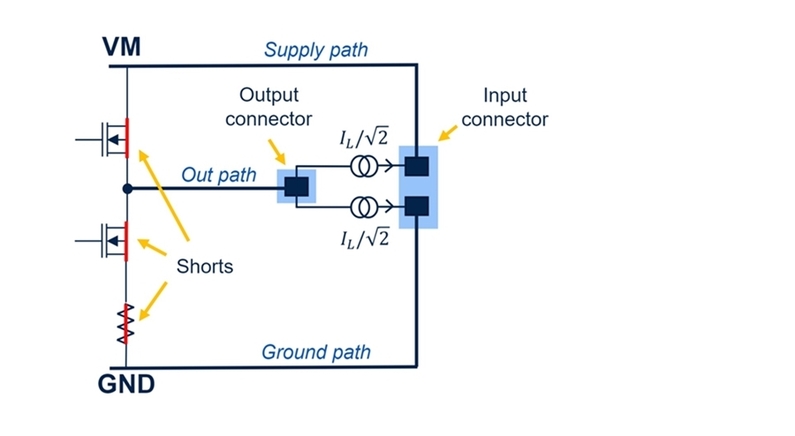

그림 1은 EVALSTDRIVE101의 각기 하프브리지로 적용된 모델을 보여준다. 이 회로 모델은 출력과 전원 커넥터 사이에 2개의 지속적인 전류 발생 요소와 MOSFET과 션트 저항을 바이패스하는 3개 단락 회로로 이뤄진다. 2개 전류 루프는 전원 레일과 접지 플레인으로 흐르는 실제 평균 전류와 거의 일치하며, 출력 경로 전류는 필요보다 약간 크게 했다.

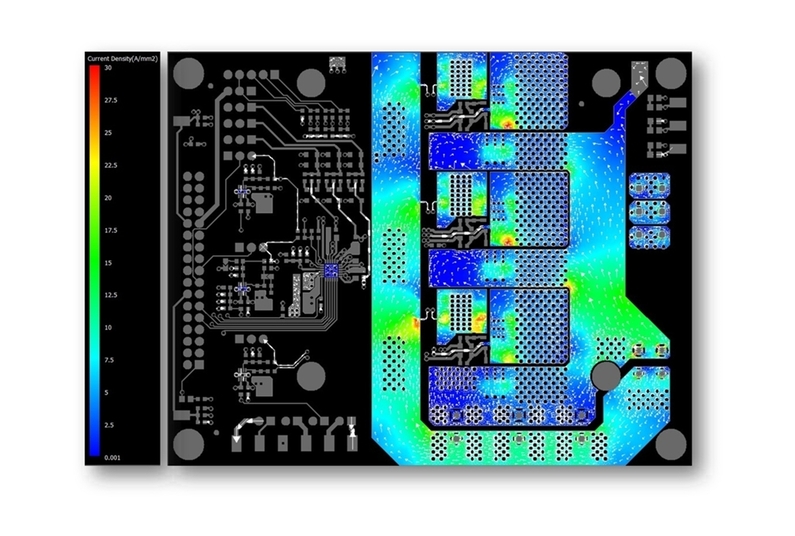

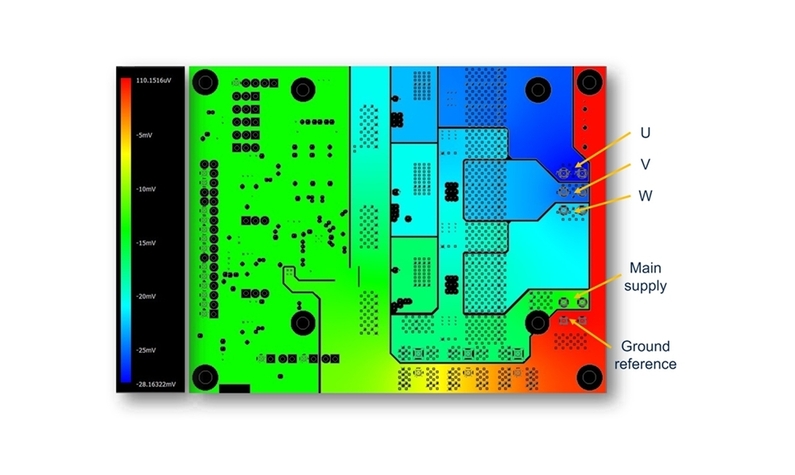

이는 설계의 견고성을 평가하기에 편리한 동작 조건이다. 그림 2와 그림 3은 15Arms의 전류에서 EVALSTDRIVE101의 전압 강하와 전류 밀도를 보여준다. 접지 레퍼런스에 대한 전압 강하를 보면, 병목 지점이 존재하지 않으며, U, V, W로 43mV, 39mV, 34mV로 출력이 평형을 이루면서 잘 최적화된 레이아웃이라는 것을 알 수 있다.

출력 U가 셋 중에서 전압 강하가 가장 높고, 출력 W가 가장 낮다. 전원 커넥터로부터 경로 길이가 더 짧기 때문이다. 전류들이 다양한 경로에 걸쳐서 잘 분배되며, 평균 밀도가 전원 트레이스 규격에 대한 권장 값인 15A/mm2보다 낮다는 것을 알 수 있다.

MOSFET, 션트 저항, 커넥터 부위로 약간의 붉은색 영역들을 볼 수 있다. 이는 부품들의 단자가 전원 트레이스보다 더 작아 더 높은 전류 밀도를 나타내기 때문이다. 하지만 최대 전류 밀도는 신뢰성 문제를 일으킬 수 있는 한계인 50A/mm2보다는 훨씬 낮다.

설계자는 이 시뮬레이터를 사용해서 정상 상태 또는 트랜션트 시뮬레이션을 셋업하고 실행할 수 있다. 전자는 레이어와 부품들에 대해 단일 2D 온도 맵을 제공하고, 후자는 각각의 순간마다 맵과 온도 상승 곡선을 제공하는 대신 시뮬레이션 시간이 좀 더 길어진다.

정상 상태 시뮬레이션에 필요한 설정들을 트랜션트 시뮬레이션에 적용할 수 있으나, 이 시뮬레이션을 위해서는 부품들에 대한 전력 소모를 추가로 지정해야 한다. 트랜션트 시뮬레이션은 전원이 동시에 활성화되지 않을 때의 전력 소스로 시스템에 대해 각기 다른 동작 상태를 정의하고 정상 상태 온도에 도달하기 위해 필요한 시간을 평가하는 데 적합하다.

EVALSTDRIVE101에 대해 28℃의 주변 온도에서 경계 조건으로서 열 전달 계수와 2저항 열 모델을 사용해 시뮬레이션을 실시했다. 델파이 같은 상세한 열 모델이 아닌 이 모델을 사용한 이유는 부품 데이터시트로부터 곧바로 이용할 수 있기 때문이다.

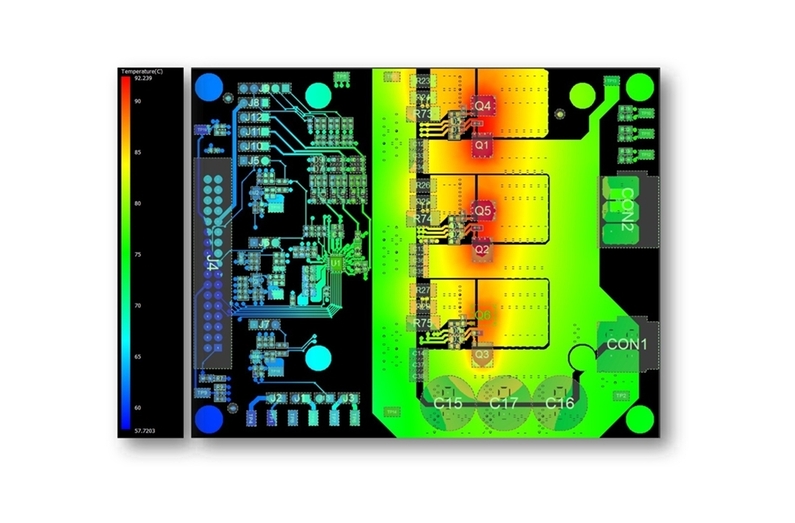

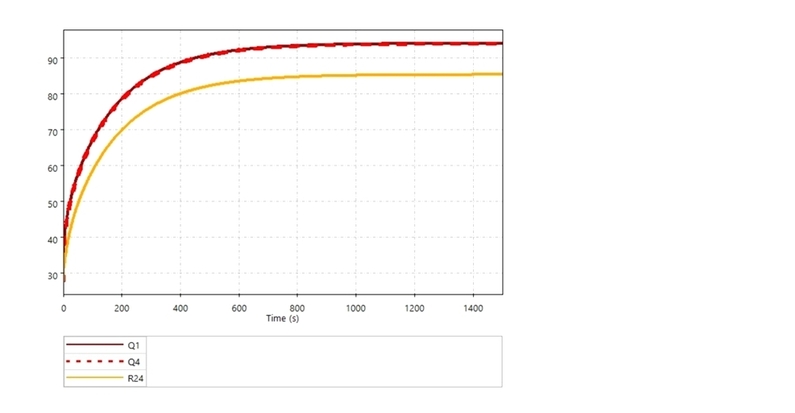

다만, 시뮬레이션 정확도 측면에서는 약간의 손실이 따를 수 있다. 그림 4는 EVALSTDRIVE101의 정상 상태 결과를 보여주며, 그림 5는 트랜션트 시뮬레이션 결과를 보여준다. 트랜션트 시뮬레이션에서 스텝 전원 기능을 사용해 타임 제로 시점에 모든 MOSFET과 션트 저항을 작동시켰다.

시뮬레이션 결과를 보면, U 하프브리지 부위가 보드 상에서 가장 뜨거운 것으로 확인됐다. Q1 MOSFET(상측)이 94.06℃고, 이어서 Q4 MOSFET(하측), R24, R23 션트 저항이 각기 93.99℃, 85.34℃, 85.58℃였다.

열 특성분석을 위한 시험 셋업

EVALSTDRIVE101을 제작한 후 열 성능을 분석하기 위한 실험을 실시했다. 편의상 제동 벤치에 연결된 모터를 사용하는 대신, 그림 6에서와 같이 동일 성능의 테스트벤치를 이용했다.

EVALSTDRIVE101을 제어 보드로 연결해 필요한 구동 신호를 발생시키도록 하고, 플렉시글래스 박스 안에 집어넣어 우발적인 에어 플로우를 차단하고 대류에 의해 시스템 냉각이 이루어지도록 했다. 이 박스 위로 열화상 카메라(Nippon Avionics의 TVS-200 모델)를 설치하고 박스 커버의 구멍을 통해 보드가 프레임 안에 들어오도록 했다.

보드 출력으로 3상 부하를 연결하고, 이 시스템으로 36V 전원을 공급했다. 부하는 성형 구성으로 감긴 3개 코일로 이뤄져 모터를 에뮬레이트했다. 각기 코일은 포화 전류가 30A, 인덕턴스가 300µH이고, 기생 저항은 25mΩ에 불과했다.

낮은 기생 저항에 의해 코일 내에서 줄 발열(Joule heating) 효과를 크게 낮췄으며, 이는 이 점은 보드와 부하 사이에 무손실 전력 전달을 위해 중요하다. 제어 보드를 통해 사인파 전압을 인가해 코일들로 15Arms로 3개 사인파 전류를 발생시켰다. 이와 같은 방법으로 전원 스테이지가 어떠한 제어 루프도 없이 실제 모터 구동 애플리케이션과 거의 일치하는 동작 조건으로 동작할 수 있었다.

전력 손실 측정

시뮬레이션 결과에 중대한 영향을 미칠 수 있는 한 요소가 전원 스테이지에서 각 디바이스의 전력 소모 데이터의 정확도다. MOSFET과 션트 저항으로 단순화된 공식을 사용해 이 데이터를 구했다. 그런 다음 전력 소모 계산으로 오차를 알아보기 위해 보드 측정을 실시했다.

입력 전력 Pin과 3개 출력 PUout, PVout, PWout으로부터 부하로 제공되는 전력의 차로서 보드의 전력 손실 Ploss를 측정했다. 오실로스코프(Teledyne LeCroy의 HDO6104-MS 모델)를 사용하고 파형으로 수학 함수를 적용해 측정을 실시했다.

먼저 각 시점마다 전압과 전류의 곱을 계산하고 사인파 사이클 횟수에 걸쳐 이 전력의 평균을 구했다. 다음 표는 주변 온도와 전원 스테이지가 정상 상태 조건에 도달했을 때 뜨거워진 온도의 측정 결과를 보여준다. 공식을 사용해 계산된 보드의 전반적인 전력 소모 값도 볼 수 있다.

| Power | Measure @ Tamb [W] | Measure @ Thot [W] | Estimate [W] |

| Pin | 27.51 | 28.39 | - |

| PUout | 5.6 | 5.7 | - |

| PVout | 6.5 | 6.6 | - |

| PWout | 6.1 | 6.2 | - |

| Ploss | 9.36 | 9.89 | 9.5 |

이 결과를 보면, 측정과 공식을 사용한 계산이 일치한다는 것을 알 수 있다. 공식을 사용한 계산을 실온으로 측정 결과와 비교하면 1.5% 과대평가고, 고온 조건 데이터와 비교하면 3.9% 과소평가다. 이 결과는 MOSFET의 온 저항과 션트 저항으로 인한 변동성에도 부합한다. 공식을 사용한 계산에 공칭 값을 사용했기 때문이다.

쉽게 예상할 수 있듯, 실온으로보다는 고온 조건으로 모든 전력 값이 더 높다. 이는 코일과 MOSFET의 저항이 온도에 따라 증가하기 때문이다. 또한 3개 출력들 사이에 측정된 전력에 차이가 있다는 점을 알 수 있다. 이는 3상 부하의 불평형을 나타내는 결과로, 코일들 간에 L과 R 값이 약간씩 다르기 때문이다. 하지만 이 차이는 측정 결과와 계산 결과의 차보다 작으므로 크게 중요한 문제는 아니다.

온도결과

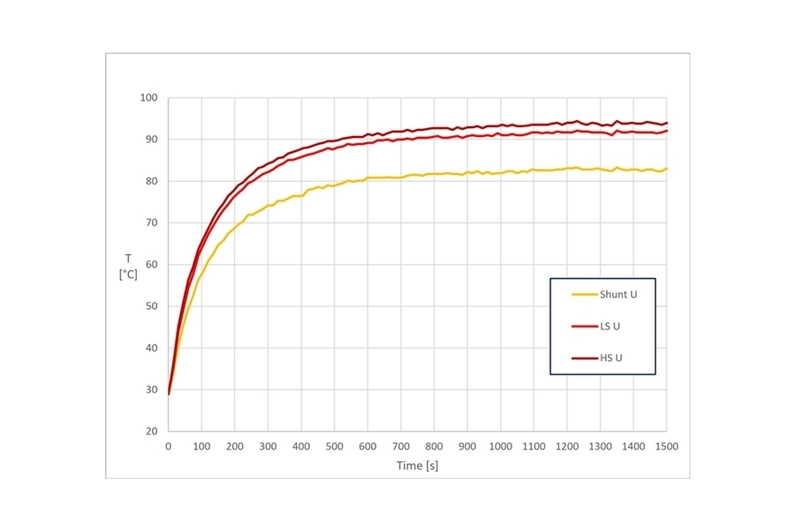

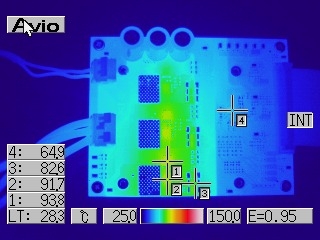

부하로 사인파 전류를 발생시키면서 열화상 카메라로 열 이미지를 포착했다. 열화상 카메라를 매 15초마다 이미지를 포착하도록 설정하고, Q1, Q4, R23의 3개 부품에 대해서 온도 마커를 포착하도록 했다.

약 25분 후에 정상 상태 조건에 도달할 때까지 시스템을 계속 가동시켰다. 테스트가 끝날 때 박스 안에서 측정된 주변 온도는 약 28℃였다. 그림 7은 온도 마커로부터 도출된 온도 상승 곡선을 보여주며, 그림 8은 보드의 최종적인 온도를 보여준다.

Q1 MOSFET이 보드 상에서 가장 뜨거운 부품의 온도는 93.8℃이고, 이어서 Q4 MOSFET과 R23 저항이 각각 91.7℃와 82.6℃라는 것을 알 수 있다. 앞서 언급했듯 Celsius를 사용한 시뮬레이션으로는 Q1 MOSFET이 94.06℃고, Q4 MOSFET이 93.99℃고, R23이 85.58℃였다. 따라서 측정 결과와 잘 일치한다는 것을 알 수 있다. 그림 5와 그림 7을 비교해 보면 시간에 따른 추이도 잘 일치한다는 것을 알 수 있다.

맺음말

ST는 최근에 EVALSTDRIVE101 평가 보드를 출시했으며, 이 평가 보드는 Celsius Thermal Solver를 사용해 설계됐다. 이 보드는 배터리로 작동되는 애플리케이션으로 고전력 저전압 3상 브러시리스 모터에 사용하기 위한 것이다.

이 보드는 50cm2 면적의 콤팩트한 전원 스테이지를 포함하며, 히트싱크나 추가 냉각을 사용하지 않고 모터로 15Arms 이상의 전류를 제공한다. 열 시뮬레이터의 다양한 시뮬레이션 기능을 사용해 보드의 온도 프로파일과 핫 스팟 지점을 예측할 뿐 아니라, 전원 트레이스를 따라 전압 강하와 전류 밀도를 분석할 수 있었다.

이는 실험 측정으로는 실행하기가 어렵거나 아예 불가능할 수 있다. 시뮬레이션 결과를 보고 설계 단계에서 부품 위치 등을 조정하고 보드 취약성을 해결함으로써 빠르게 보드 레이아웃을 최적화할 수 있었다.

적외선 카메라를 사용한 열 특성분석을 실시해 정상 상태 온도와 시간 추이에 따른 온도 프로파일에서 시뮬레이션과 측정이 잘 일치한다는 점을 볼 수 있다. 이로써 이 보드가 우수한 성능을 달성하고 이 열 시뮬레이터가 설계자들이 설계 마진을 줄이고 개발 시간을 단축하는 데 효과적이라는 점을 확인할 수 있었다.

헬로티 서재창 기자 |