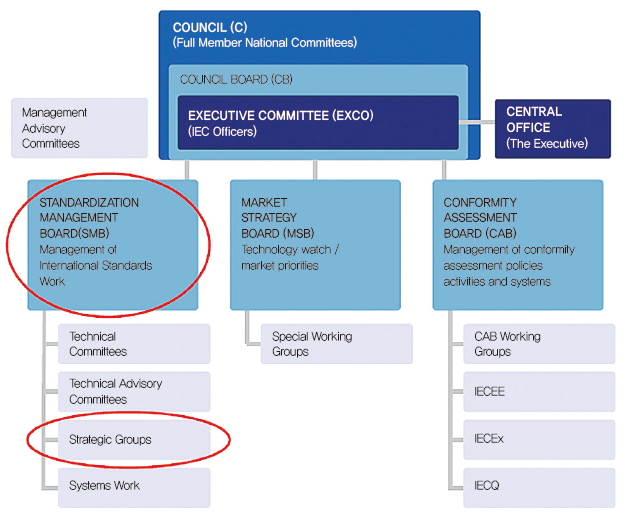

표준화 규격에는 전기·전자 관련 제품만을 국제 표준 규격으로 하는 IEC와 전기·전자를 제외한 나머지를 국제 표준 규격으로 하는 ISO가 있다. IEC에는 여러 기구가 있으며, 그중 SMB(Standardization Management Board)는 표준을 직접 다루는 역할을 하고, 그 하위에 기술위원회(TC)와 전략 그룹(SG) 등이 있다. IEC SG8과 IEC TC65의 주요 이슈에 대해 한양대학교 홍승호 교수가 ‘스마트공장 표준 세미나’에서 발표한 강연 내용을 정리했다.

▲ 홍승호 한양대학교 교수

IEC SG8이 하는 일

전략 그룹 8(SG8)은 상시 운영되는 위원회가 아니고 임시로 운영되는 위원회이다. SG8은 스마트 제조 범위 내에서의 시장과 산업 발전에 대한 분석, 스마트 제조 관련된 표준을 IEC 내의 어느 TC/SC에서 다룰 것인가 하는 표준화 방향을 정하는 일을 한다.

최근 스마트공장 표준화가 시급하다는 목소리가 높아지고 있어, 가이드라인을 목표로 활동하고 있다. 이 활동이 끝나면 SMB에 보고해야 하는데, 보고 내용은 스마트제조 표준 로드맵, 스마트제조 표준 아키텍처, 스마트제조 관련 TC/SC 간의 상호 협력에 대한 권고안 등이 되겠다.

먼저 IEC SG8 아키텍처 모델을 보면, IEC 62264/ISA 95는 공장 내에서 일어나는 여러 가지 펑크션들을 어떤 식으로 아키텍처 및 표준 규격을 만드느냐에 관한 내용이다. 처음에는 IEC 62264/ISA 95 규격을 가지고 표준화에 대한 아키텍처나 로드맵을 만들려고 했었다. IEC 62264가 커버하는 영역은 레벨 0, 1, 2로, 주로 공장 내에서 매뉴팩처링과 관련된 표준 규격을 다룬다.

그러나 비즈니스 영역, 또는 에너지를 공급하거나 고객에게 연결하는 부분까지 커버할 수 있어야 한다는 생각에 도달해 RAMI 4.0(Reference Architecture Model Industrie 4.0)을 기준으로 한 스마트팩토리 표준 및 아키텍처가 만들어졌다.

RAMI 4.0은 독일의 BITCOM, VDMA, ZVEI 3개 기구가 모여서 인더스트리 4.0에 대한 레퍼런스 아키텍처와 컴포넌트 모델을 제시하면서 비롯됐다. IEC SG8에서는 스마트제조의 국제 표준을 위하여 RAMI 4.0을 기반으로 작업을 수행하고 있다.

RAMI 4.0이란

IEC에서 스마트그리드, 즉 지능형 전력망에 대한 표준 로드맵 아키텍처를 만들었는데, 로드맵이 3차원적으로 되어 있다. 스마트그리드에서 만들어진 이 아키텍처를 참조 모델로 하여 제조에서 비슷한 모델을 만든 것이 RAMI 4.0이다.

RAMI 4.0 구조에서 먼저 세로축을 보게 되면, 맨 위부터 아래로 비즈니스, 펑크션, 인포메이션, 커뮤니케이션, 인티그레이션, 어셋으로 되어 있다. 세로축 맨 위 계층은 스마트제조와 관련된 비즈니스로는 뭐가 있는지에 대한 내용을 다루고 있으며, 비즈니스 영역 내에 있는 여러 펑크션을 기반으로 펑크션 레이어에서 유스 케이스 들이 만들어진다.

인포메이션에서는 펑크션을 채용하기 위해서 정보들이 교환되어야 하는데 어떤 정보들이 교환되어야 할 것인가에 대한 표준을 다루고, 커뮤니케이션에서는 그러한 정보들이 실제로 프로토콜로 확대되어 전달되는 부분에 대한 표준화 계획을 세우고 있다.

RAMI 4.0을 만들게 된 배경은 스마트제조 표준 로드맵을 만들겠다는 것인데, SG8에서는 스마트제조와 관련된 도메인 정의와 도메인에 해당하는 기능에 대한 유스 케이스를 도출한다. 유스 케이스에 해당하는 인터페이스가 어떤 TC 또는 SC에서 표준을 만들 수 있는가를 분석하고, 만약 해당 TC에서 이미 표준이 만들어졌거나 만들어지고 있는 경우는 더 이상 그 표준에 대해서는 신경 쓰지 않으며, 유스 케이스가 있는데 해당 표준이 없을 때는 표준 개발을 하게 된다.

▲ IEC 국제 표준화 기구의 구조. 표준을 직접 다루는 SMB 하위에 TC와 SG가 있다.

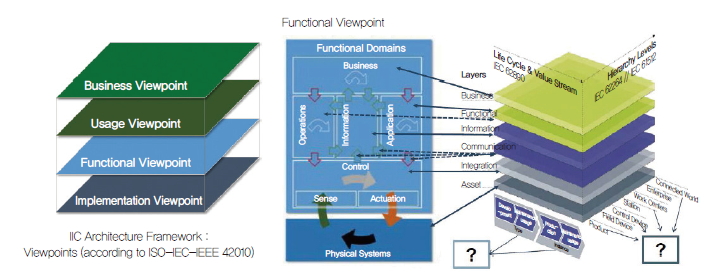

국내에서 만든 RAMI는 3차원 구조를 가진 모델로, 그 기반은 독일 모델을 참조했다. 비슷한 예로 미국 민간단체인 IIC에서도 스마트 매뉴팩처링 관련 아키텍처를 만들어 제안했다.

그러나 프랑크푸르트에서 RAMI 4.0 개발 전문가이자 IEC TC65 의장인 로렌드 하이델이 발표하길, IIC에서 만들어진 아키텍처의 펑크셔널 뷰포인트는 3차원 아키텍처의 레이어 축에만 해당하고 라이프 사이클 축과 계층 레벨(Hier-archical Level) 축에는 매핑될 수 없기 때문에 여러 가지 부족하지만, RAMI 4.0은 모든 축을 한 그림에 표현할 수 있다고 말했다. 그런 의미에서 RAMI 4.0은 스마트팩토리의 기본적인 아키텍처가 될 것이다.

지금 IEC에서는 RAMI 4.0에 어떤 도구들이 추가되어야 하는지를 알아보기 위해 IEC 내의 웹사이트에 있는 골드 PC에서 설문지를 돌려 RAMI를 채우는 작업을 하고 있다. 이 작업이 끝나면 제조와 관련된 표준은 어떤 것들이 있으며, 어떤 표준이 개발되고 있는지 파악할 수 있다. 관련 표준이 없다면 SG8에서 개발을 진행하게 된다. 그 외 SG8에서는 제조 자동화에 대한 표준화도 병행하고 있다.

IEC 61360 CDD 규격

IEC 61360 CDD 규격도 발표됐다. 일본의 도시바에서 CDD 기술을 개발했으며, 이 기술은 스마트제조가 활성화되기 전에는 일부 전문가들만 쓰는 기술이었다. 스마트제조에서는 모든 디바이스가 묶여야 하고, 묶이기 위해서는 서로 정보를 교환해야 하고, 정보를 교환하기 위해서는 교환되는 데이터의 타입을 정의해야 한다. 그러기 위해서는 표준화가 필요하다.

CDD(Common Data Dictionary)란, 우리말 국어사전처럼 공장 내의 모든 데이터에도 사전이 있다. 사전에 있는 단어 나열을 통해 문장을 만들고 조합하는 것처럼 CDD라는 규격을 도시바에서 몇 년 전에 만들었다. 이것들을 표준으로 만들자는 제안이 있었고, IEC SG8은 IEC SC3D에서 표준으로 제정한 CDD를 스마트제조의 표준 데이터 모델로 사용하기로 했다. 그리고 이러한 CDD는 이미 많은 IEC/ISO TC에서 컴온 데이터 모델의 표준으로 채택됐다.

인더스트리 4.0 ‘복합 생애 주기’

인더스트리 4.0에서 복합 생애 주기(Life Cycle)를 보게 되면, 일단 공장을 만들고 생산 계획을 하고 주문을 받고 여러 가지 기술이 적용되어서 생산시스템을 구축하게 되는데, 여기에는 많은 밸류 스트림이 있다. 이러한 밸류 스트림은 라이프 사이클이 다 다르다. 최근 SG8에서 제조 가치 사슬의 예시를 리스트업했다. 매터리얼, 에너지, 프로덕트 라이프 사이클 등.

실제로 공장에는 오피스 플로어에 있는 여러 가지 서버와 네트워크 장비들이 있고, 공장 삽 플로어에는 센서, 로봇, 액추에이터, 머신 등 공장 네트워크가 따로 있다. 지금까지 공장에서는 공장 따로, 엔터프라이즈 따로 네트워크들이 설치되고 운영되어 완전히 분리되어 있었다.

미래 스마트제조 환경에서는 이런 것들이 통합되어 필드에 있는 센서 데이터가 오피스 플로어 내의 모든 컴퓨터에 있는 데이터와 서로 엑세스할 수 있는 환경이 만들어져야 한 단계 업그레이드 된 자동화 시스템을 구축할 수 있다는 생각을 가지고, 공장 내 디바이스 설계와 구성에 대한 표준을 인더스트리 4.0에 포함하는 레퍼런스 모델을 만들었다.

인더스트리 4.0 컴포넌트들은 기본적으로 어드민스트레이션 셀(데이터와 펑크션 포함)을 가지고 이를 통하여 사물들 간의 연동을 가능하게 한다.

구체적으로 설명하면, 그 전의 공장에 있는 컴포넌트들은 단지 물건이었다. 아무런 아이덴티티가 없는 물건에 어드민스트레이션 셀이라는 기능을 부가하면, 예를 들어 머신에다 어떤 셀을 부여하게 되면 이 머신은 어떤 데이터를 받아들이고 어떤 데이터를 누구에게 주어야 하는가에 대한 기능을 갖게 된다. 이러한 하드웨어 ‘띵(Thing)’들 뿐만 아니라 소프트웨어나 액티스, 공장 내에서 사용하고 있는 모든 소프트웨어 컴포넌트들을 어드민스트레이션 셀이 가능한 구조화를 통해서 서로 연동할 수 있게 한다. 이러한 구조를 인더스트리 4.0에서 제시하고 있다.

IEC SG8 주요 이슈들

IEC SG8 이슈로는 첫째, 인더스트리얼 오토메이션 전용주파수 확보이다. 앞으로는 무선기술들이 많이 쓰이게 될 것임에 따라 공장자동화용 무선 프로토콜들의 선점 경쟁은 치열할 것으로 예상된다. 공장용 무선 프로토콜로 개발되어 표준화된 것들은 전부 다 1.4GHz 대역의 같은 주파수를 사용한다.

공장 내에서 같은 주파수 대역을 사용하고 있기 때문에 충돌이 많이 일어난다. 그런 문제를 해결하기 위해 IEC CO가 ITU-R에 1.5GHz에서 6GHz 대역의 산업자동화용 전용 주파수를 할당해줄 것을 요구했지만, ITU-R로부터 아직 긍정적인 답변을 받지 못한 상태다. 시간이 오래 걸릴 것으로 예상된다.

둘째는 CDD(Common Data Dic-tionary) 인터페이스 툴 관리이다. 현재까지 CCD 인터페이스 툴은 사설로 관리되고 있었다. IEC CO는 CCD와, 이에 대한 인터페이스 툴인 PAR-CEL MAKER을 관리해 줄 것을 요청했다. 그 외 이슈로는 ISO TMB/SAG 인더스트리 4.0/스마트 매뉴팩처링의 설립이다.

IEC 말고 ISO에서도 TMB와 SAG가 결정되어서 스마트제조에 대한 표준을 다루는 기구를 새로 만들었다. 그래서 IEC에서 다루는 표준 활동과 ISO에서 다루는 표준 활동 범위를 조정해야 할 것으로 보이는데, ISO SAG 활동 범위는 아직 불분명한 상태다.

▲ IIC 플랫폼과 RAMI 4.0 비교

IEC TC65 활동

자동화 관련 표준화 기구는 크게 2개이다. 하나는 TC184이고 다른 하나는 TC65이다. ISO TC184는 자동화 시스템 관련 개념에 대한 정의를 하고 있으나 표준화 과정이 현장과 직접 연결되지 않는 반면, TC65는 현장에서 시스템을 운영하는 사람들이 직접 필요에 의해서 표준을 만드는 위원회이기 때문에 공장에서 피부로 느끼는 문제들을 표준으로 다루고 있다.

IEC에는 여러 개의 TC가 있으며, 그중 TC65에는 SC65A, SC 65B, SC 65C, SC 65E 네 개가 있다. SC 65A는 주로 시스템과 관련된 표준을 다루는 워킹그룹이다. 그 워킹그룹에서 중요하게 고려하는 것은 펑크셔널 세이프티이다. 공장에서 여러 가지 안전문제가 일어날 수 있는데 거기에 대한 표준들이 이미 만들어졌다.

SC 65B는 센서, 측정 및 제어 디바이스와 관련된 표준을 다루고 있으며, SC 65C에서는 인더스트리얼 네트워크 관련된 기술 표준을 다루고 있다. 특히 SC 65C에서는 커뮤니케이션을 위한 펑크셔널 세이프티, 즉 디지털로 전달되는 과정에서 0이 1로 바뀌거나 1이 0으로 바뀌면 로봇이 멈추는 등 공장 라인에 문제가 발생할 수 있기 때문에 미리 예방할 수 있는 기술 표준들이 개발됐다.

또한, PC를 돌리다가 동작이 멈추면 전원을 껐다 켜듯이 공장이 문제가 생겼다고 해서 껐다 켤 수는 없다. 공장을 멈췄다가 다시 돌림으로써 지불해야 할 비용이 엄청나기 때문이다. 따라서 공장 라인에 문제가 있으면 신호가 자동으로 전달되어 작동이 멈추지 않게 하는 High Availability Networks 표준을 개발하고 있다.

그 외에도 IoT 시대가 되면 무선 표준은 더욱 많아질 것이고, 무선 코익스턴스(Wireless Coexistence)는 서로 다른 PC들이 한 공장 내에서 동작하고 있는데, 수많은 프로토콜의 충돌 문제를 어떻게 해결할 것인가 하는 표준들을 다루고 있다.

그다음 SC 65E에서는 엔터프라이즈 시스템 내에서의 디바이스와 통합 표준을 다루고 있는데, 중요하게 봐야 할 기술은 OPC와 오토메이션 ML이다.

OPC는 스마트 매뉴팩처링에서 장비 간/시스템 간의 상호호환성 확보를 위하여 매우 중요한 기술이다. OPC의 기본 개념은 공장에서 많은 프로토콜을 쓰지 말고 공용어로 하나만 사용하자는 것이다. 그래서 OPC UA라는 기술을 도입하게 되면 디바이스 레벨부터 엔터프라이즈 레벨, 그리고 외부에 있는 클라우드까지 모든 기계들이 서로 데이터를 주고받을 수 있는 환경이 된다. 다시 말해 디바이스와 디바이스가 서로 연결되는 환경이 만들어진다.

OPC UA는 임베디드 시스템 레벨부터 메인 프레임 레벨까지 모두 커버를 할 수 있다. 현재 PLCopen, 오토메이션 ML 인터페이스를 위한 새로운 NP를 OPC 파운데이션에서 준비 중이다. 우리나라도 OPC 파운데이션 코리아를 결성하여 적극 참여할 필요가 있다.

그리고 TC 65 산하에 있는 워킹그룹들도 있는데, 여기서 중요하게 봐야 할 기술은 보안이다. 공장을 모두 네트워크로 연결하게 되는데 해킹을 당하면 심각한 손해를 입을 수 있다. 공장 내의 보안 문제를 어떻게 해결할 것인가에 대한 표준은 현재 개발 중이다. 그다음 에너지 문제도 매우 중요하다. 공장 자체를 모델로 해서 컴퓨터에 집어넣는 디지털 팩토리나 스마트 그리드 등의 기술들이 이미 표준으로 만들어져 있다.

정리 : 임근난 기자 (fa@hellot.net)