[첨단 헬로티]

공작기계 설비, ‘한 눈에 보고, 한 번에 제어한다’

스마트팩토리는 설비에서부터 게이트웨이, 그리고 클라우드에 이르기까지 하나의 시스템으로 연결된다는 기본 구조를 가지고 있다. 이 구조의 핵심은 설비다. 데이터 생성의 원천이기 때문이다. 공작기계는 설비다. 그래서 스마트팩토리, 즉 디지털화가 가장 먼저 이루어져야 한다.

글로벌 공작기계 기업들은 이미 이 같은 디지털화 기반의 통합 설비 솔루션 즉, 스마트팩토리 시스템을 구축하였다. 국내 기업들도 상당 부분 준비를 마쳤다. 국내외 기업 모두 상용화에는 문제없는 상태다. 국내외 주요 기업들의 스마트팩토리 시스템을 살펴본다.

이 기사는 <머신앤툴 2018년 5월호>에 게재되었으며, 여기서는 해외기업편, 국내기업편으로 나눠 싣는다.

참조 : 2편 국내기업

공작기계의 경쟁력은 과거와 조금 달라졌다. 엄밀히 말하면 추가됐다. 과거에는 가공에서 정밀성, 안정성과 같은 기술력을 중시했다면 지금은 그 기술력은 물론이고 생산성 향상, 비용 절감 등의 기술 외적인 부분까지 더해졌다.

사실 생산성과 비용 절감 효과를 얻기 위해서는 설비의 운용 효율성이 높아져야 하는데, 이를 위해 실시간으로 모니터링하고 항상 최적의 상태가 유지될 수 있도록 관리하는 시스템을 구축한 것. 그리고 설비는 고장이 가장 큰 타격인데, 이 역시 스마트팩토리에서와 마찬가지로 사전에 예측하여 유휴 시간을 최소한으로 줄이는 관리 서비스를 만들어 놓았다.

1) DMG모리(DMG MORI)의 ‘CELOS’

‘DMG모리(DMG MORI)’는 독일 DMG와 일본 MORI SEIKI(모리 세이키)와 제휴한 기업이다. 제휴 이전에도 수직/수평 하드터닝, 고정밀 복합 머시닝센터 등 여러 공작기계 제품 라인업을 보유하고 있고, 기술경쟁력을 보유하고 있던 터라 제휴 이후 세계 1위 자리를 수성했다.

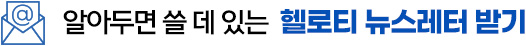

▲DMG모리의 앱 기반 통합 관리 시스템 ‘CELOS’를 통해 제어되는 공작기계 모습

- CELOS, 한 번에 모든 머신 모니터링 가능

DMG모리는 전체 시스템의 스마트화를 위해 ‘디지털화의 경로(Path of Digitalization)’를 기치로 내걸고 ‘CELOS’라는 연결 기반 통합 관리 시스템을 구축하였다. CELOS는 모든 공작기계를 연결시키고 해당 기업의 시스템에 최적화 시킨다.

이를 통해 주문, 프로세스 및 머신 데이터의 지속적인 관리, 문서화 및 시각화를 가능케 했다. 쉽게 말해 생산 현장에 있는 모든 공작기계를 하나의 디바이스(PC, 태블릿PC 등)에서 모니터링과 제어를 할 수 있는 것이다.

DMG모리측에 따르면 이 시스템을 통해 가공 셋업 시간 30% 단축, 머신 작동 시간 50% 단축, 설비의 러닝타임 20% 향상, 머신 유휴 시간 30% 감소 등의 효율성을 얻을 수 있다. 또 CELOS는 PPS, ERP시스템과 호환되며, CAD/CAM 애플리케이션과도 연결 가능하다.

▲DMG모리 'CELOS'의 전체 앱 화면

- 16개 앱으로 완벽한 관리

CELOS는 크게 작업 스케줄과 머신 현황 모니터링으로 나눌 수 있는데, 작업 스케줄 단에서는 전체 생산 및 제조 프로세스를 제어하고, 작업 명령을 창출하여 이를 적합한 설비에 할당한다. 이를 통해 설비 활용성이 높아지고 생산 공정의 흐름이 한층 개선되는 것이다.

머신 현황 모니터링 부분에서는 모든 설비의 실시간 모니터링 및 유지·보수가 필요한 부분에 대한 사전 알림을 제공한다. 또한 설비의 상태를 실시간으로 확인할 수 있기 때문에 유휴 시간을 줄일 수 있다. 이는 생상성 향상이라는 결과를 가져다준다.

▲DMG모리 장비 가동 현황 모니터 앱 화면

CELOS는 PC 버전에서 16개의 앱을 제공한다. 작업 운영, 작업 계획, 작업 운영 보조, 툴 핸들링, 컨트롤, CAD-CAM 뷰, 기술계산, 문서, 오거나이저, 넷서비스, 기계 체크, 에너지 절약, 설정, 상태 모니터, 메신저 등으로 구성되어 있다.

한편 DMG모리는 콕핏 앱을 추가한 ‘CELOS V5’ 버전을 새롭게 선보였으며, 지난 4월부터 DMG모리 기계에 공급하기 시작했다. 콕핏은 기존 앱에 메신저, 성능 모니터, 생산 계획 등 CELOS 앱에서 얻는 기계 관련 데이터를 시각화하는 앱이다.

2) 화낙(Fanuc)의 ‘FIELD system’

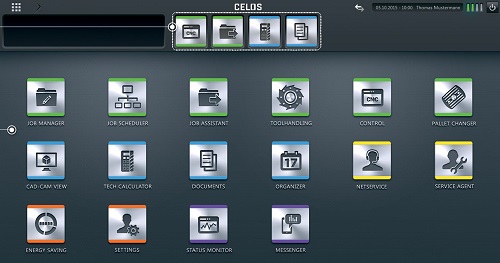

화낙(Fanuc)은 CNC는 물론 산업용 로봇을 대표하는 기업이다. 화낙은 이 외에도 서보모터, 자동화 제어장치, 로보머신 등 스마트팩토리를 구성하는 핵심 요소들을 공급하고 있는데, 이 같은 장점을 살려 ‘FIELD system(Fanuc Intelligent Edge Link & Drive system)’을 구축하였다.

FIELD는 각 공정의 끝과 끝을 모두 연결하고 클라우드 기반 아래 제어하는 것을 말한다. 화낙의 이 스마트팩토리 플랫폼 구성에는 시스코, 로크웰오토메이션, NTT, PFN(Preferred Networks) 등의 기업들이 협력하고 있다.

▲화낙의 FIELD system 구조

- FIELD의 구조

FIELD의 구조를 보면, 프로덕트 단에서는 화낙의 CNC, 로봇, 로보머신, 센서, 기타 디바이스 등이 데이터를 생성하며, 이 데이터가 전송되고 제어되는 등의 자동화 부분은 로크웰오토메이션이 담당한다. 그리고 시스코와 PFN은 사물인터넷(IoT) 플랫폼을 제공한다.

FIELD의 특징은 여러 외부 컴퓨팅 장치를 매우 안전한 방식으로 네트워크에 추가할 수 있다는 점이다. 즉, 오픈 플랫폼이라는 것인데 이를 통해 애플리케이션 개발자든 사용자든 FIELD 시스템 안에서 필요한 애플리케이션을 개발하고 사용할 수 있다. 그리고 여러 통신 방식을 지원한다.

▲화낙 FIEDLD 시스템 기반으로 가동되는 공작기계 가상도

FIELD가 제공하는 대표적인 서비스는 iPMA와 iZDT다. 먼저 iPMA(Production Monitoring & Analysis)는 공장 운영을 분석해주고 생산성 개선을 이끌어주는 애플리케이션이다. iPMA는 가동되는 모든 장비, 디바이스의 상태를 실시간으로 모니터링 해주며, 원하는 장비의 작업 결과, 작동 알람 등을 제공 받을 수 있다.

iZDT(Zero Down Time)은 명칭 그대로 장비의 다운타임 즉, 예기치 않은 정지시간을 최소한으로 줄여주는 애플리케이션이다. iZDT는 지속적으로 장비의 상태를 체크하여 비정상적인 활동 등을 알려주는데 이를 통해 사전에 다운타임을 예방할 수 있도록 한다. 결과적으로 장비의 유지관리 비용을 줄여주고, 유지관리자의 작업 흐름을 간소화 시킬 수 있다.

3) 야마자키 마작(Yamazaki Mazak)의 ‘iSMART Factory’

야마자키 마작(Yamazaki Mazak, 이하 마작)은 1985년에에 MAZATROL FMS를 개발하며 자동화를 시작하였고 지금은 IoT, 독자적인 SMOOTH 기술 등을 더해 ‘Mazak iSMART Factory(이하 iSMART)’를 구성하였다. 마작은 이 통합 솔루션을 일본 공장의 오구치제작소에 그대로 옮겨놓기도 했다.

iSMART는 공장 내 모든 생산 활동을 디지털 데이터화 하여 공정 및 시스템을 개선시킨다. 특히 이 솔루션은 마작이 지금까지 축적해 온 자동화 기술 및 공장관리 노하우를 활용하여 경험 기반의 데이터를 수집할 수 있다는 특징을 가지고 있다.

이 중 IoT 시스템은 기계, 가공 프로그램, 생산 스케줄 등의 정보를 수집 및 가시화하고 분석하여 생산성을 향상시키는 데 도움을 준다. 특히 IoT 시스템 기반의 ‘SMOOTH 테크놀로지(이하 SMOOTH)’는 iSMART 안의 대표적인 제조업 진화 솔루션이라 할 수 있다.

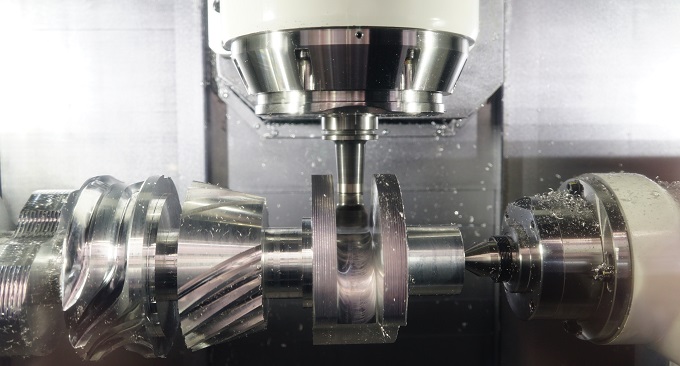

▲마작의 5축 제어 복합가공기 ‘i-300’의 내부 모습

- SMOOTH 기반 다양한 솔루션 제공

SMOOTH는 크게 6가지 영역으로 구분돼 있다. 최첨단 가공, 계측/보정, 공구 데이터 관리, 가동 감시/분석, 자동화 시스템, 공정 계획이 그것이다. 마작은 접합, 절삭, 적층 등의 가공 방법을 융합하여 새로운 제조 방식을 제안하고 있다. 그리고 모든 장비와 공장의 연결을 통해 장비의 상태와 전체적인 가동 현황을 모니터링하고 분석한다. 이 분석 자료를 기반으로 가공 스케줄 및 가공 프로그램을 작성하며 시뮬레이션까지 진행한다.

▲마작의 SMOOTH MPP 시스템

마작은 안전한 공장 네트워크 ‘Mazak SMARTBOX’ 및 ‘SMOOTH MONITOR AX’, 복합 가공기의 자동화 시스템과 자동창고 시스템을 융합한 스마트 생산시스템 ‘MAZATEC SMS’ 등 새로운 제품 및 서비스 솔루션을 개발하고 자체 공장에서 검증하는 과정을 거치고 있다.

야마자키 마작은 설비에서뿐만 아니라 작업자에게도 태블릿PC 등의 IT기기를 이용해 작업 정보 데이터를 수집한다. 이 데이터를 비롯한 공장 전체의 생산 활동 데이터들은 분석 과정을 거쳐 생산성 및 품질 향상을 위한 공정 개선 피드백이 제시된다. 특히 이 분석 결과는 ERP와 연계하여 통합적이고 최적화된 형태가 된다.

<이 기사는 [머신앤툴 2018년 5월호]에 게재되었습니다.>