UV laser를 이용한 미세 패터닝 설계 및 기술 개발

가. 서론

레이저 가공기술은 100μm 이상의 크기로 가공할 수 있는 레이저매크로가공기술(Laser macromachining)과 50μm 이하 0.1μm까지 가공할 수 있는 레이저마이크로가공기술(Laser micromachining)로 크게 구분할 수 있다. 이 기술은 주로 철강, 자동차, 선박, 항공기 산업 등 중공업분야에서 활용되고 있으며, 최근에는 극초단펄스 레이저와 UV레이저가 개발됨에 따라 전기, 전자, 반도체 산업 분야에서 수십마이크로급의 미세가공을 하는 데 다수 적용되고 있다. 특히 PCB 분야에서는 배선의 고밀도화·고집적화·고정밀화 경향이 뚜렷해지면서 레이저 미세 가공기술의 응용성이 크게 확대되는 추세다.

기존의 PCB 가공공정에서는 Cu층과 절연층을 번갈아 한 층씩 적층하게 되며, 이때 층간 전기신호연결을 위해 층간 Via hole이 가공된다. CO2 레이져 드릴링 공정이 성숙돼 PCB 생산에 필수적인 공정으로 적용되고 있으나, 최근 고집적화가 진행되면서 비어홀의 직경이 50μm 이하의 고미세홀로 요구돼 CO2 레이저 드릴링은 더 이상 기술적으로 대응이 불가능하게 됐다. 더욱이 스마트폰을 포함한 모바일 시장의 고성장세에 연성기판 상 동박의 예비 에칭 없이 폴리머와 동박을 함께 직접 드릴링하는 필요성이 증가하면서 CO2 레이져 대신 UV 레이저를 이용한 드릴공정 및 장비기술의 개발이 절실히 요구되고 있다.

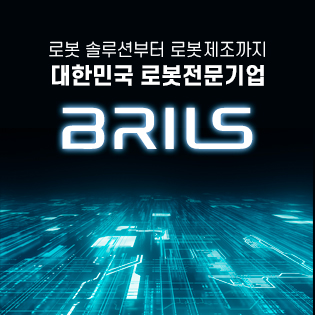

▲ 그림 1. UV 레이저 마이크로 가공의 원리

CO2 레이저의 장파장 영역에서는 재료의 가열, 용융 등의 광열적 효과가 두드러지고, UV와 같은 단파장에서는 분자간의 결합을 끊어내는 광화학적 작용이 우세하므로 열영향을 최소화한 가공이 가능하다는 것이 UV 레이저의 장점이라고 할 수 있다.

최근에는 이 UV 레이져를 이용한 동박 가공기술의 증대성이 확대되고 있다. 특히나 Cu 같은 금속재료에 대한 어블레이션의 깊이 및 홀의 크기에 대한 많은 학문적이고 산업적인 접근이 이뤄지는 중이다. 본 과제 실험에서는 UV 파장대의 레이져 장비를 이용해 50μm 이하 PCB 동박의 미세회로를 패터닝 하는 것이 목표이다.

나. 실험방법

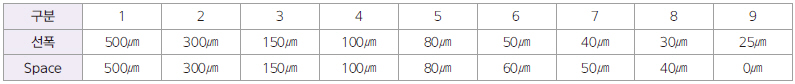

CAD 도면 설계 및 CAM data 변환

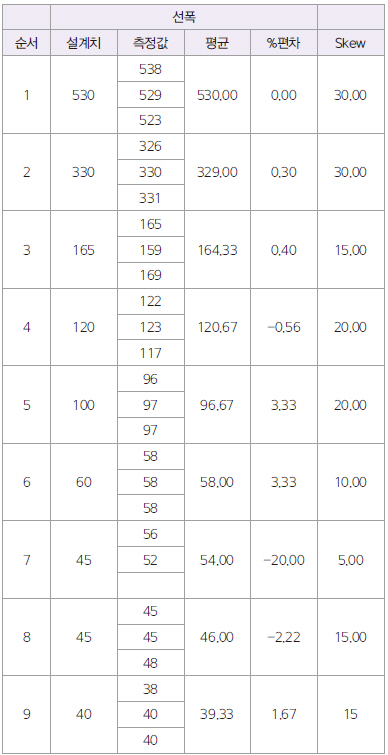

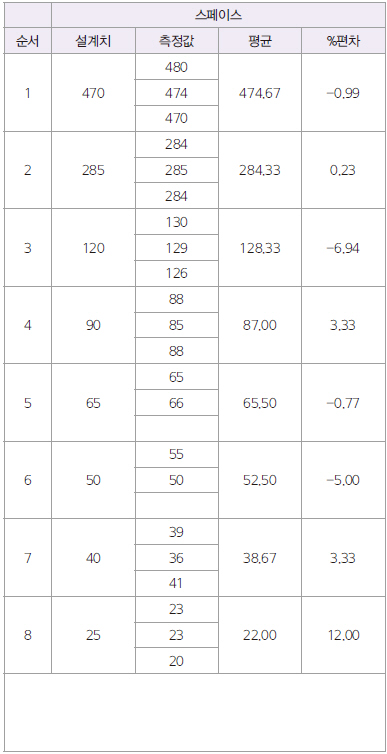

UV laser로 원하는 크기의 패턴을 구현하기 위한 패턴의 도면의 2D 설계를 진행했다. 일반적으로 기계 가공시 필요한 인풋(input) 데이터는 이미지 형식이 아닌 치수가 기본이 되어야하므로 캐드파일을 거버데이터(CAM 데이터)로 변환하는 작업이 추가적으로 진행됐다. 각 패턴과 Space의 수치를 표 1에 정리했다.

▲ 표 1. UV laser 패턴 설계 parameter

▶CAM data를 이용한 UV laser ablation 공정

Laser 발생을 위해서는 레이져 매질에 외부에서 전기나 빛을 통해 에너지를 공급해 주는 부분과 실제로 빛을 발생시키는 이산화탄소 가스 혹은 야그봉과 같은 레이져 매질, 그리고 발생된 빛을 증폭시켜 한 방향으로 출력해 주기 위한 Mirror가 필요하다.

본 실험에서는 17μm의 두께를 갖는 하프온스 PCB 기판을 사용했다. Z-offset(Beam 가공 보정) 값은 0mm, 가공속도는 300mm/sec, RepRate(주파수)는 40khz, Laser 출력은 2W, Repitition 횟수는 3회로 설정했고, 레이져의 파장은 266nm이다. 레이져 조사에너지를 변화시키며 미세회로패턴 형성을 위한 최적의 하프온즈 동박 Ablation 조건을 찾는 실험을 진행했다. 자세한 실험 결과 및 데이터는 다음 실험 결과에서 설명한다.

다. 실험 결과

Cu 패턴 Width, Space 평가

-광학 현미경 및 SEM 측정

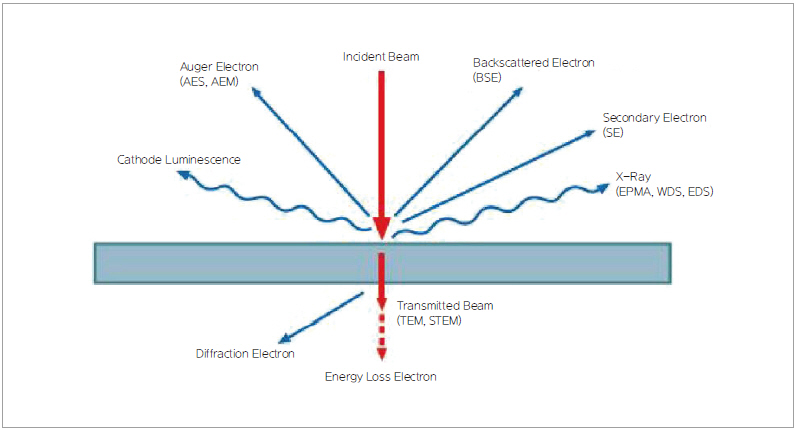

SEM 장치는 광학현미경에서 사용하는 가시광선(Visible rays) 대신 전자선(Electron beam)을, 또한 유리렌즈 대신에 전자렌즈를 사용해 물체의 확대상을 만드는 장치를 말한다. 전자현미경은 광선 대신에 전자빔을 사용하기 때문에 현미경 내의 환경이 진공으로 유지되어야 한다. 전자는 공기와 충돌하면 에너지가 소실되거나 굴절되는 등 원하는대로 제어하기 어렵기 때문이다. 전자현미경은 샘플과 대물렌즈 사이의 거리는 일정하지만 중간렌즈와 투영렌즈의 코일에 통하는 전류의 세기에 의해 배율이 결정되며 상의 초점은 대물렌즈의 코일에 흐르는 전류에 의해 조절된다. 광학현미경은 실제의 상을 볼 수있지만 전자현미경은 형광판이나 사진판을 통해 상의 맺힘을 관찰 할 수 있다. 광학현미경은 샘플 표면의 빛을 흡수 혹은 반사 함으로써 상이 형성되는 반면, 전자현미경에서는 전자선이 시료의 표면에 충돌하면서 발생하는 이차 전자, 산란전자, 투과전자, X-선 등을 측정하여 표면의 형태를 영상으로 나타낸다.

전자빔이 Sample 표면에 입사되면 표면에서 2차 전자가 방출되며, 대부분의 SEM은 2차 전자 검출기를 표준으로 사용하고 있다. 그 외에도 전자빔은 시료와 충돌하여 후방산란 전자 등 다양한 정보를 제공하고, 이를 활용하여 여러 가지 분석이 가능하다.

▲ 그림 2. 샘플에 전자빔이 입사할 경우 발새아는 여러 종류의 정보

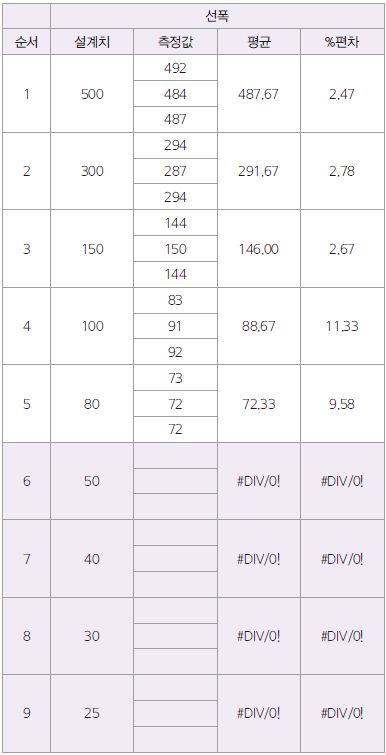

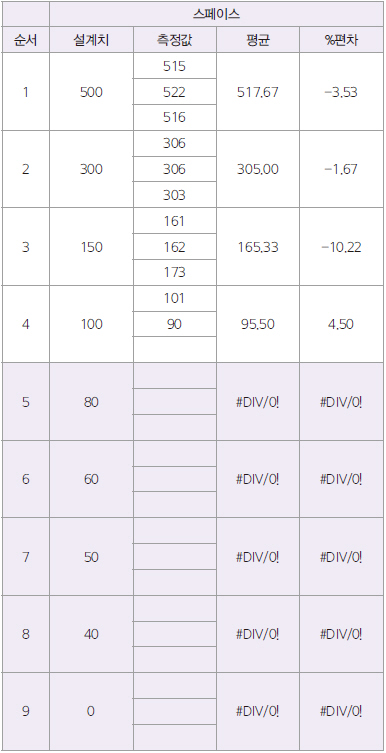

구현된 패턴의 Width, Space를 측정하기 위해 광학현미경을 이용해 값을 얻어냈다. 1차 실험 결과 50μm 이하의 패턴이 구현되지 않음을 확인했다. 레이저의 에너지에 따른 열영향으로 인해 패턴이 Ablation 되었다는 잠정적 결론을 내린 후 Skew를 반영하고, 조사 에너지를 조절하며 2차 실험을 진행했으며, 다음 표 3, 4와 같은 데이터를 얻을 수 있었다.

▲ 표 2. 광학현미경과 전자현미경의 비교 표

▲ 표 3. 1차 실험으로 얻어진 회로의 선폭

▲ 4. Space 측정 데이터

▲ 표 5. Skew 반영 패턴 Width 광학현미경 실측데이터

▲ 표 6. Space 측정 데이터

Ablation 성능 평가

: EDS (Energy Dispersive Spectroscopy) 분석 EDX

Energy Dispersive Spectroscope(이하 EDS)는 전자현미경에 부착되어 시료의 성분을 분석하는 장비로 고 에너지의 전자빔이 샘플과 반응해 시편의 구조 및 화학조성 정보를 반영한 다양한 신호 중 X-선을 검출해 성분을 분석하는 장치이다. 입사빔에 의한 내각 전자의 방출로 원자에 발생하는 Deexitation 과정 동안 생성되는 특성 X-선을 이용하는 성분분석법은 특성 X-선의 에너지를 이용하는 EDX와 특성 X-선의 파장과 양을 측정해 정성분석과 정량분석을 하는 WDS(Wavelength Dispersive X-ray Spectroscopy)로 분류된다. EDX는 WDS에 신호수집 시간이 짧아 많은 양의 데이터를 처리할 수 있다는 장점이 있어 보다 널리 이용되고 있다.

EDX는 Si 디텍터가 주로 사용되고 있으며, 이는 20keV 범위까지 검출이 가능한 것으로 알려져 있다. Window를 통하여 받아들여진 X-선은 Si 검출기를 거쳐 발생된 전류만큼 Pulse 신호를 발생시킨다. 하지만 그 전류의 양은 굉장히 미미하기 때문에 FET(Field Effect Transitor)를 이용하여 그 신호를 증폭시킨 후 신호를 전달해야 한다. 이 소자는 가능한 Si 검출기에 근접하게 설계되어 있어 노이즈가 적게 끼어들 수 있도록 구성된다.

위의 과정을 거친 후 X-선의 스펙트럼은 X-선의 세기(Intensity)가 에너지의 함수(X축)로 표현되어 분석자에게 전달된다. EDX 시스템의 컴퓨터에는 모든 특성 X-선의 정보가 저장되어 있어 K, L, M 그룹의 X-선들은 서로 구분돼 스크린에 나타난다. 스펙트럼의 Peak 위치가 대략 10eV 이내의 오차를 가지므로 피크로부터 미지의 원소를 알아내는 것은 어려운 일이 아니다. 또한 EDX는 정량분석이 가능한데, 분석하고자 하는 Sample의 특정 부분을 실시간으로 설정하여 Mapping(2차원) 혹은 Linescan(1차원)의 이미지의 정보를 원소의 분포 및 정보를 그래프로 얻을 수 있다.

▲ 그림 3. 1차, 2차 실험에서의 패턴 Width와 Space으 실제구현값 설계치의 차이 분포

그림 4에 1차 실험과 2차 실험에서 구현된 패턴의 SEM 이미지와 남겨진 Cu와 Ablation된 부분의 EDX 결과를 나타냈다.

▲ 그림 4. 1차 실험 및 2차 실험 EDX 데이터

▲ 그림 5. 266nm UV laser 조사에너지에 대한 조사 시간

라. 결론

본 과제 실험에서는 UV 레이져(파장 : 266nm)를 이용하여 50μm 이하의 패턴을 갖는 17μm 두께의 PCB용 CCL원판을 구현하는 실험을 진행했다. 1차 실험에서는 80μm 까지 미세 회로 패턴을 구현했으나, 레이저에 의한 국부적 열영향으로 그 이하의 구리 패턴폭을 구현에는 어려움이 있었다. 이를 레이저 조사시간과 출력, Skew값을 재 반영하여 새로운 도면을 Drawing한 후 거버데이터로 재변환하여 공정을 진행하여 2차 실험에서는 40μm의 패턴이 바르게 형성됨을 확인했다.

패턴 폭과 패턴간 Space 값은 광학현미경을 통해 측정했으며, 패턴구간별 총 3Point의 측정 후 평균값으로 그 값을 최종적으로 결정해 측정 산포를 최소화 했다. 잔존하는 Cu의 유무 및 Oxidation의 여부를 판단하기 위해 EDX 분석을 추가적으로 진행한 후 Peak을 분석했으며 그 결과, 17μm의 구리는 최적의 Ablation 특성을 보인다는 결론을 내릴 수 있었다.

이 연구성과를 바탕으로 현재 PCB Drilling 공정에 사용되는 UV laser로 구리식각 가능성을 확인했으며, 기존에 Dry film과 노광공정을 거치지 않고 경제적으로 배선 패터닝을 할 수 있는 방법을 제시했기 때문에 PCB 산업 분야에서 공정 비용 및 환경적 비용을 절감할 수 있을 것이라 사료된다.

한국생산기술연구원, 정리=정가현 기자