실시간 생산정보화 프레임워크 핵심기술

MIM 기능으로 생산정보화 시스템 유지보수 문제 해결

실시간 생산정보화는 생산현장에서 시시각각 발생하는 생산 활동에 대한 발생원 4M1E (Man, Machine, Material, Method, Energy)의 정보를 실시간으로 수집·분석하여 전체 공장운영을 최상으로 관리할 수 있도록 해주는 것을 말한다.

생산자원 4M1E정보의 디지털화는 성공적인 생산정보화 구현에 기반이 되는 핵심 기술이다. 특히, 경영환경의 급변, 고객의 다양한 요구 증대 및 이에 따른 민첩한 신제품 시장 출시 등 각종 변화에 유연한 구조를 보유하려면 생산정보화에 있어 생산자원 변경과 요구 기능에 대한 신속한 기능 보강과 유지보수업무를 극소화할 수 있는 애플리케이션과 생산자원 인터페이스 계층 사이에 운영되는 MIM(Manufacturing Integration Middleware) 기능이 필수적이다.

생산정보화 시스템 발전에 대한 대응

제조 분야에서 정보기술을 MRP(Material Resource Planning) 혹은 MRP(Manufacturing Resource Planning)에 적용한 이래 애플리케이션은 대형 컴퓨터에 프로그램을 코딩하여 운영해 왔다.

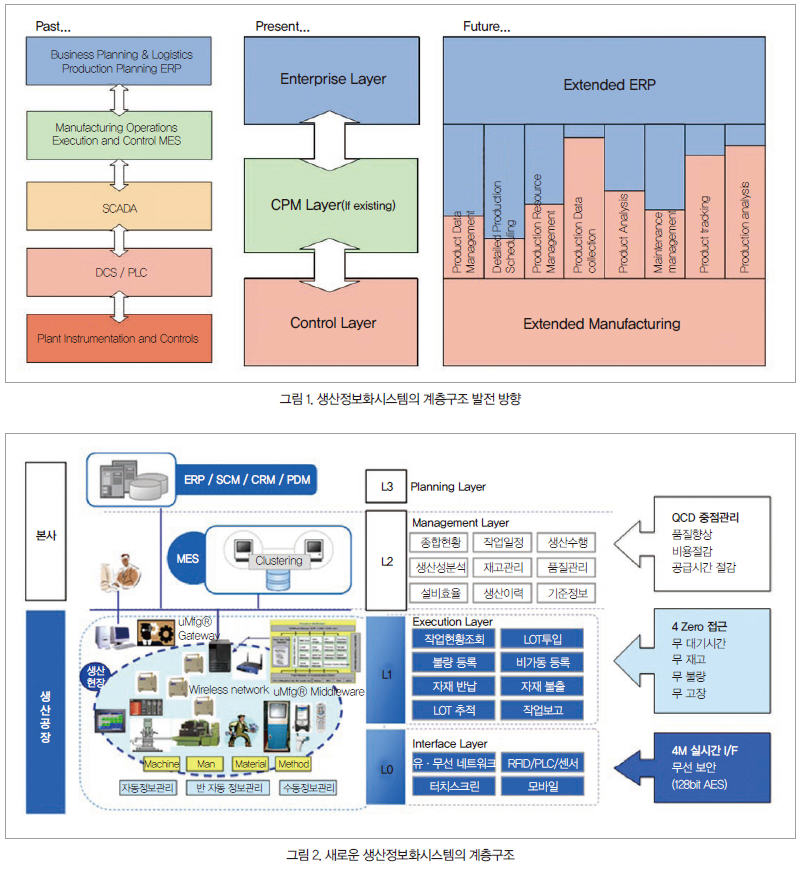

1990년대 IBM이 Database, Presentation, Communication 등을 포함하는 핵심 정보기술을 기반으로 한 CIM(Computer Integrated Manufacturing)을 제조업에 필요한 정보기술로 적용함에 따라 생산정보화 시스템은 정보시스템에서 처리시간의 제약으로 인하여 일반적으로 생산현장에 설치되어 공정 관리하는 장치 및 제어기기인 DCS(Distributed Control System) 및 PLC(Programmable Logic Controller), 이를 실시간으로 관리하는 SCADA(Supervisory Control And Data Acquisition), 생산제품에 대한 정보관리를 수행하는 MES(Manufacturing Execution System), 전사적 자원을 관리하는 ERP(Enterprise Resource Planning) 등 5계층으로 구분해 구축되어 왔다(그림 1 참조).

1990년대 후반부터 Client/Server 컴퓨팅 환경의 보급으로 서버 중심의 구성에서 PLC/DCS 및 SCADA 시스템을 통합 관리하는 Control Layer, 공장전체 관리를 수행하는 MES, 공급자의 생산 공정과 연계하여 수행하는 CPM(Collaborative Production Management) Layer, CRM(Customer Relationship Management), PLM(Product Life-cycle Management), SCM(Supply Chain Management) 등을 포함하는 Enterprise Layer 등 3계층으로 단순화 하여 구현하기 시작했다.

미래의 생산정보화 시스템은 Web 2.0, Enterprise 2.0, SOA(Service Oriented Architecture), Mobile과 Wireless Sensor Network 개념의 소개, 확장된 계획기능과 실시간으로 확장된 수행기능이 반영되어 과거의 3계층 구조에서 기능의 경계가 불분명한 형태로 발전될 것이라 예상되고 있다. 이러한 생산정보화 기능은 전사적 자원의 통합화에 따라 회계중심의 단일관리 관점에서 확장된 ERP로 발전하여 제조 기업에서 요구되는 QCD(Quality, Cost, Delivery) 성과지표 관리중심으로 생산데이터관리, 상세 생산일정관리 등의 기능이 확대되고, 실시간 관리 중심의 생산정보화는 4M1E 정보 수집 방안, 생산 추적, 생산성 분석과 같은 기능 중심으로 확장될 것으로 예상된다.

미래 제조 IT화 시스템은 ERP, SCM, CRM, PDM 등을 포함하는 계획 기능의 기본 애플리케이션과 복수의 공장을 중앙에서 관리하는 단일 표준 애플리케이션을 본사에서 운영하는 모델로 고려할 수 있다.

시시각각 변경되는 생산자원 4M1E을 효과적으로 연결시켜줄 수 있는 인터페이스 기능은 유무선 네트워크, RFID, 센서, 터치스크린 및 모바일 장치를 통해 생산현장의 다양한 활동에 대한 정보를 실시간으로 수집하게 된다.

여기에서 생산자원 4M1E 정보를 바탕으로 낭비요소의 근본을 제거하는 린생산 방식(Lin Manufacturing)과 필요부품을 즉시 공급하는 JIT(Just In Time), 품질수준을 확대하는 6 Sigma 및 TQM(Total Quality Management)과 TPM(Total Productivity Management) 기반의 유지보수방안 및 OEE(Overall Equipment Effectiveness) 관리기법을 4 Zero(Zero Inventory, Zero Waiting-time, Zero Defect, Zero Down-time) 관리방식으로 융합하는 유연성 구조를 보유한 미들웨어가 요구된다(그림 2 참조).

생산정보화에 필요한 계층 구조

생산정보화에 필요한 기능은 크게 생산자원 4M1E 정보 통합을 위한 생산정보화 프레임워크 기능과 사용자용 애플리케이션 기능의 2계층으로 분리할 수 있다. 생산정보화 프레임워크 기능에는 실시간으로 생산현장에서 발생되는 생산실적, 품질정보, 설비 가동정보 및 고장정보, 생산되는 제품의 이동 등과 관련된 생산자원 4M1E 정보를 실시간으로 유·무선 방식으로 인터페이스 하는 기능이 필요하다.

생산정보화는 ERP, SCM, CRM 및 PLM 등과 같은 엔터프라이즈 애플리케이션에서 생성되는 생산계획, 실적 및 설계정보 등을 인터페이스 하는 기능, 상위 애플리케이션 정보를 저장하고 생산현장의 제어기기를 통해 수집된 4M1E 정보를 관리하는 프로그램/데이터 관리 기능과 프로그램/데이터 관리로 저장된 정보를 사용자에게 표시하는 사용자 인터페이스 프로그램 기능 등 4가지 핵심기능이 요구된다.

이것이 생산정보화 프레임워크 기능이며 생산정보화 애플리케이션과는 독립적으로 구성된 계층 구조의 MIM(Manufacturing Integration Middleware, 이하 MIM) 기능이다.

이와 같이 유연한 구조 및 독립적으로 운영되는 MIM 기능의 필요성은 다음과 같은 이유로 강조될 수 있다. 생산자원 4M1E는 고객의 다양한 주문에 대한 대응과 공정 합리화 방안에 따라 설비 및 작업장이 변경되는 경우, 이를 민첩하게 수정·보완하는 형태의 생산정보화 계층구조로 제공되어 개발 시간의 단축과 유지보수성 능력을 극대화해야 한다.

중소기업청 및 중소기업정보화경영원이 2002년부터 현재까지 1000여 기업을 대상으로 구축한 생산정보화 지원사업의 경우, 개발에 참여한 많은 IT기업의 도산과 개발자의 이직 등으로 정보기술이 부족한 중소 제조업체에서의 생산자원 4M1E 변화에 따른 생산정보화 시스템의 유연한 변경 및 활용도가 떨어지는 것으로 나타났다. 그러므로 MIM과 같은 계층 구조 기반의 구축을 통해 비전문가도 간편하게 변경사항을 반영할 수 있는 기능 제공이 필수적이다.

생산정보화 시스템이 유지보수성을 중시한 기반 기능인 MIM과 독립적 계층구조로 설계된 표준 애플리케이션 기능을 탑재하는 방식으로 구축되면 IT 전문기술자의 도움 없이도 생산정보화 시스템의 운영이 가능하다. 표준 애플리케이션은 이미 미국의 MESA-11 및 ISA-95 등과 같은 선도적 표준 모델을 제시하고 있다. 국내 생산정보화 참조 모델의 상세내용은 이전 연구동향 「생산정보화와 핵심기능의 분석」을 참고하기 바란다.

MESA-11은 MESA International이 주체가 되어 표준화한 MES(Manufacturing Enterprise Solution) 관련 11개 표준 기능이다. MESA International은 미국 MES 최종사용자, 시스템 통합업체, MES 관련 하드웨어/소프트웨어 공급사와 컨설턴트들을 중심으로 제조생산시스템에 대한 정보공유, 신기술의 적용, 컨퍼런스 개최 등에 집중하는 비영리단체이다.

ISA-95는 ANSI(American National Standard Institute: 미국표준협회)와 공동으로 표준화를 선도하고 있는 ISA에서 제안된 표준화 모델로 생산관리 중심의 10개 주요 영역으로 구성되어 있다(표 1 참조).

생산정보화 표준 공정 모델에서 제시되는 기능은 산업의 중점관리에 따라 중요도 차이가 있으나 모든 제조업에서 필수적으로 적용되어야 하는 기능이다. 본 표준 모델 기능은 생산정보화 구축 시 명확한 구축범위를 제공한다는 점에서 각 생산방식에 따라 적합한 생산정보화 구현을 위한 MES 솔루션 구축 시 중요한 평가요소가 된다.

생산정보화 프레임워크 기능

미국의 컨설팅 전문업체인 Industry Direction은 차세대 생산정보화 시스템이 다음과 같은 기능들을 고려해야 한다고 지적하고 있다.

• 유연능력과 자율구성능력 : 고객의 주문 및 공장 합리화 등에 따른 생산자원 4M1E 변경에 대한 구성 능력의 편리성 지원

• 분석을 통한 개선 : 생산자원 4M1E의 실시간 정보 분석으로 생산현장의 생산성 증대

• 복수 공장의 관리 능력 : 복수 공장의 QCD 기반 중점관리 지향

• 서비스기반 구조 환경 : 서비스 지향 프로그램에 대한 재사용성 확대

• 엔터프라이즈 통합화 : 상위의 다양한 애플리케이션과 통합화

• 사용자 위주의 편리한 기능, 소프트웨어 기능의 손쉬운 업그레이드와 유지보수 업무의 극소화 : 관련 전문가 지원 없이 운영 가능

여기에서 유연성 구조를 보유한 생산정보화 프레임워크에 요구되는 기능들을 아래와 같이 소개하면서 MIM에 요구되는 필수 기능들을 정의해보고자 한다.

생산자원 4M1E 정보 통합

4M1E 정보 수집 방법에는 과거 전통적으로 수행했던 유선 방식과 더불어 최근 기술의 발전으로 신뢰성과 성능 향상 측면에서 적용 가능성에 많은 잠재력을 보유하고 있는 무선기술을 활용할 수 있다. 생산자원 4M1E 정보를 수집하는 방법에는 자동, 수동, 반자동 등 3가지 방법에 의한 정보 통합이 가능하다.

■ 자동 수집 = 생산설비의 제어기기가 외부 정보시스템과 연결이 가능한 RS-232C 및 Ethernet 등과 같은 컴퓨터 표준 인터페이스 장치를 보유한 경우에는 실시간 통신 프로토콜 프로그램을 통하여 생산설비의 운전상태 정보를 자동 수집한다. 이 경우 생산설비와 연결된 제어기기와 정보시스템 사이에 표준 프로토콜인 TCP/IP, OPC(OLE for Process Control), MIMOSA(Machine Information Monitoring Open System Alliance), SECS(Semiconductor Equipment Communication Specification)등과 같은 표준 프로토콜 기반 통신 인터페이스 기술을 적용하면 편리하다.

■ 수동 수집 = 바코드, RFID, 터치스크린, PDA 및 모바일 디바이스 등 작업자 사용의 편리성을 중시한 기능을 적용해 작업자가 직접 생산 활동 정보를 입력·처리하는 방식이다. 이 경우, 이동하면서 복수 설비 및 자재 등을 관리하거나 작업자의 판단으로 업무를 처리하는 경우에 편리하게 사용이 가능하다.

■ 반자동 수집 = 이 방식은 크게 2가지 형태로 구분된다. 첫 번째는 PLC(Programmable Logic Controller)등과 같은 순차적 방식의 제어기기를 사용하고 있는 생산설비는 센서와 제어기기 사이에 연결된 Process I/O로부터 작동신호를 개방형 임베디드 시스템으로 구성된 실시간 정보 수집 장치를 통해 자동으로 수집할 수 있다. 두 번째는 운전상태 및 실적정보 수집을 위해 추가로 센서를 생산설비에 부착하여 실시간 정보 수집 장치를 통해 상세 4M1E 정보를 수집하는 방식이다.

이상에서 소개한 3가지 방법을 통해 수집된 생산자원 4M1E 정보는 생산에 활용가능한 정보로 변환되어 생산정보화 표준 애플리케이션이 운영되는 서버 혹은 ERP에 필요한 정보로 전송되게 된다. 이로써 생산자원 4M1E 정보의 실시간 관리가 가능하다.

무선기술 적용 시 고려사항

기존에 생산설비의 센서와 정보시스템 간 케이블의 설치로부터 발생되는 문제를 해결하는데 무선기술의 적용은 매우 좋은 사례이나, 열악한 환경의 생산 현장에서 무선기술을 적용할 경우에는 다음과 같은 기술적 문제를 필수적으로 고려해야 한다.

■ 보안 = 생산현장의 제어기기와 정보시스템 간 무선을 통해 연결하는 경우, 해킹에 대한 보안문제는 매우 민감한 사항이다. 몇몇 솔루션은 보안문제를 고려해 개별 프로토콜로 이 문제를 피하고 있으나, 표준 방식에 대한 업그레이드 시 장애요인이 발생할 수 있다. 이러한 문제에 대해 무선 시스템 간에 128bit 산업용 인증시스템(AES: Advanced Encryption Standard)을 적용할 필요가 있다.

■ 산업 환경 대응 시스템 = 열악한 생산현장에서는 로봇, 콘베어 등과 같은 자동화 시스템과 연결되어 있어 무선기술의 정보 수집으로 무고장 등과 같은 근본 원인을 제거할 수 있는 시스템 설계가 중요하다. 그러므로 이곳에 적용되는 시스템은 신뢰성을 중시한 산업용 규격의 적용이 필수적이다.

■ Fail-safe/Fail-soft 운영 = 생산현장의 무선기술에는 이중화와 성능저하 발생 시 안전 조치가 중요하다. 고장이 발생하면 절대적으로 안전모드로 전환(Fail-safe)이 가능하도록 설계되고, 부품고장이나 전원에 문제가 발생하면 운전속도 감소(Fail-soft) 등의 효율적 운영이 필수적이다.

■ 상호간섭 = 무선 통신 노드에 문제가 발생할 경우, 복수 경로로 통신을 수행할 수 있는 능력(Mesh-net 혹은 Multi-hop)과 주변의 동일한 주파수 대역의 무선 시스템과 상호간섭 문제와 모터 신호로부터 발생하는 잡음에 대하여 상호간섭이 보호될 수 있어야 한다.

■ Battery 가용성 = Packet collision, idle listening, packet overhead 등을 포함하는 통신제어와 고속 sampling 처리에 의한 정보 수집 등과 같은 업무는 많은 전력을 소모해 무선기술 적용에 부정적 영향을 미치게 된다. 따라서 저전력을 사용하는 통신제어 방식의 적용과 Sampling rate를 정기적으로 처리하는 방식 등을 고려한다.

■ Interoperability = 다양한 형태의 복수 메시지전송, 메시지 프로토콜 및 문서 포맷 등은 애플리케이션 상호운영성 장애 요인으로 부각된다. 이 경우 표준화된 B2M(Business to Manufacturing)과 MOM (Manufacturing Operation Management) 시스템 통합화에 유연한 기능을 제공하는 MIM(Manufacturing Integration Middleware)이 요구된다. 또한, 전통적인 방식의 인터페이스와 새로운 무선센서 기술을 적용할 수 있는 지능형 M2M Agent 시스템도 대안이 될 수 있다.

MIM 기능

시시각각 변화하는 생산현장의 생산자원 4M1E 정보와 정보시스템 간에 상호운영성 보장을 위해 MIM에는 아래와 같은 기능이 필수적이다.

• 실시간 디바이스 통신 기능 : 생산현장의 생산자원 4M1E 정보의 실시간 처리

• 프로그램/데이터 관리 기능 : 상위 애플리케이션과 생산자원 4M1E 정보관리를 위한 프로그램 및 데이터 처리

• 사용자 인터페이스 기능 : 저장된 생산자원 4M1E 정보 설정을 통해 표시

• 상위 애플리케이션 통합기능 : 전사적으로 사용하고 있는 경영정보 애플리케이션과 정보통합을 지원

• 4M1E 자율 재구성 기능 : 생산현장 변경에 따른 4M1E 자원 Profile 자동 구성 설정

• 동기화 생산용 프로세스 관리 기능 : 공급자가 보유한 공장의 생산현장에 모기업에서 수행하고 있는 작업지시와 동기화된 서열 작업지시 및 보고를 위한 통합 프로세스 관리

■ 실시간 디바이스 통신 기능 = 실시간 디바이스 통신 기능은 시시각각 변화하는 생산자원 4M1E 정보를 단일 플랫폼으로 종합 관리할 수 있도록 지원하는 기능이다. 생산현장에 설치된 다양한 제어기기와의 정보통신을 위해 표준 통신 프로토콜 드라이브를 제공하고, 이를 통해 설비와 통신, 데이터를 상위레벨로 전달하는 기능이 필요하다. 4M1E 정보 수집을 위해 다양한 설비의 접점, 메모리 정보를 태그 형태로 정의하여 상태정보를 제공하는 것이 필수적이다. 이로써, 한 번에 제어기기 프로파일을 정의하므로 4M1E에 대한 변경, 추가, 삭제 등을 태그 편집을 통해 수행할 수 있어 실시간 4M1E 정보에 대한 이벤트 처리와 일정 시간의 설정에 따라 주기적으로 4M1E 정보를 처리할 수 있는 기능을 제공할 수 있다.

■ 프로그램/데이터 관리 기능 = 프로그램/데이터 관리에는 생산 특성에 따라 이를 중점 관리할 수 있는 비즈니스 로직이 제공되는 기능이 필요하다. 실시간 디바이스 통신 기능에서 공통 포맷으로 생성된 4M1E 정보에 대한 특정 이벤트를 감지하고, 그것을 트리거로 해서 데이터를 처리하여 생산의 가동 정보(생산수량 등)와 비가동 정보를 생성한다.

본 정보처리는 설비로부터의 Event에 지연 요소 없이 정해진 시간 안에 처리되는 구조의 실시간 처리 능력이 필요하다. 제어기기 복수 프로그램 등의 관리 및 시시각각 발생하는 4M1E 정보에 대한 이벤트 이력이 저장되어야 한다.

■ 사용자 인터페이스 기능 = 사용자 애플리케이션 구현의 편리성을 위한 이 기능은 템플릿 형태의 기본화면 폼 제공이 필요하다. 더불어 사용자에게 제공되는 화면 단위로의 재사용성을 가능하도록 지원하는 기능이 필요하다. 화면 단위로 새로운 기능을 생성할 경우, 유사한 화면 구조를 불러내어 이를 검색해서 선택한 후 실행 중 스크립트 제어를 통해 커스터마이징하여 사용할 수 있는 구조가 필요하다.

본 기능의 지원으로 생산정보화에의 요구사항에 따른 화면의 변경, 추가, 삭제 등을 지원하여 IT 전문가의 도움 없이도 기능의 업그레이드를 용이하게 하고, 소프트웨어 유지보수 업무를 극소화할 수 있도록 설계되어야 한다.

■ 상위 애플리케이션 통합 기능 = 이 기능은 기업 내 사용하고 있는 다양한 애플리케이션과의 통합을 지원한다. 상위의 타 시스템 간 응용 애플리케이션 통합을 목적으로 하며, 통합단계는 데이터베이스 레벨에서 수행된다. 시스템 간 데이터베이스의 테이블 사용권한을 획득한 후 데이터를 전송하고 수신하는 Agent를 활용하여 통합한다. 이로써 사용자는 타 애플리케이션과의 통합화를 위한 프로그램 작성을 위한 시간 낭비를 제거할 수 있다.

■ 4M1E 자율 재구성 = 무선센서 기술을 이용해 생산현장의 4M1E 정보에 대한 Profile을 정의하면 무선 LAN에 적용하는 자동 IP를 지정하는 것과 동일한 방식으로 모든 무선센서 노드들을 자동 연결할 수 있는 Auto-configuration 구성을 구축할 수 있다. 그러므로 XML 혹은 SOAP 등을 활용, 기업 내 네트워크 및 인터넷 등을 통해 연결이 가능하다. 본 기능의 지원으로 생산자원 4M1E 추가, 삭제, 변경 등을 무선네트워크 범위 안에서 자율적으로 구성할 수 있다. 그러므로 생산합리화 혹은 고객의 주문에 따른 4M1E의 변경에 따라 별도 구축한 생산정보화 프로그램의 수정 없이 이동이 되어도 추가 케이블 공사 및 프로그램 수정이 불필요하게 되어 유지보수 업무 극소화를 가능하도록 한다.

■ 동기화생산용 프로세스관리 기능 = 자동차 산업과 같이 모기업의 생산 서열지시 및 모델이 변경되면 가치사슬 상에 있는 부품공급 제조업에서는 일정 변경 혹은 모델에 반영된 관련 부품을 JIT 방식으로 공급하는 것이 필수적이다. 이와 같은 동기화 생산을 위해 모기업의 생산 서열지시 및 모델 변경에 대한 변경 프로세스가 발생하면 가치사슬 상에 있는 부품 공급 업체의 생산 프로세스가 동기화될 수 있는 BPMS(Business Process Management System) 기능이 요구된다.

MIM 적용의 기대효과

미들웨어의 일반적인 정의는 OS와 응용 애플리케이션 중간에 위치해 동작하는 프로그램으로 주로 분산 환경에서 이기종 플랫폼에서 상호운용성을 제공하는 기능을 담당한다. 생산정보화 미들웨어는 일반적인 미들웨어의 상호운용성 개념을 생산정보화 솔루션에 확장 적용한 개념으로 다양한 생산현장에 적용되는 솔루션들을 정보처리 레벨 별로 추상화 하여 재사용성을 높이고자 하는 것이 목적이다.

기존의 생산정보화 솔루션이 산업 군별로 사일로 구조로 최적화되어 산업군간 구성요소의 재사용을 떨어뜨리는 요인이 있었다면, 생산정보화 미들웨어는 산업군간 상호운용성을 제공하기 위해서 중간에 횡적으로 삽입되어 동일한 접근 플랫폼을 제공함으로써 구성요소의 재사용성을 향상시킨다. 이로써 생산정보화 소프트웨어 대한 유지보수 업무를 극소화하는데 기여할 수 있다.

‘측정되는 것만으로도 그것은 향상된다’는 경영기법에서 회자되는 문구가 있다.

MIM은 Pre-built 된 생산정보화 프레임워크를 위한 핵심 기술로, 생산자원 4M1E 통합화에 대한 구축의 편리성과 유지보수성을 제공한다. 정성적, 암묵적으로 이해하고 있는 공정을 가시화하고 정량적인 정보형태로 표현한다.

궁극적으로 측정된 정보로부터 지연요소를 제거하는 개선 효과를 얻을 수 있다. 또한, 미들웨어 형태로의 플랫폼을 활용함으로써 개발 생산성, 변화에 대한 유연성, 그리고 요구에 대한 민첩성을 제공하여 소프트웨어에 대한 유지보수 업무 문제점의 근본적 해결이 가능하다.

차석근 (주)에이시에스 부사장(skcha@acs.co.kr)