금형산업과 3D 프린팅 기술의 활용

올해 초 버락 오바마 미국대통령은 국정연설에서 3D 프린팅을 언급하며 거의 모든 생산 방식을 바꿀 수 있는 잠재력을 갖춘 기술이라고 높이 평가했다. 오바마 대통령은 저임금 국가에서 미국으로 되돌아오는 제조업체들이 연구개발 역량과 기술력을 바탕으로 3D 프린팅 기술의 경쟁우위를 차지할 것으로 기대했다. 현재 3D 프린팅 기술은 세계적으로 가장 주목받고 있는 분야 중 하나이다.

한국생산기술연구원 금형기술센터 이성희 센터장 /공학박사

3D 프린팅은 플라스틱 액체 또는 분말과 같은 원료를 사출해 3차원 모양의 고체 물질을 자유롭게 찍어내는 기술을 말한다. 대상 물체를 3D 그래픽 설계 프로그램을 통해 생성한 다음 3D 프린터를 통해 분말(Powder), 액체(Liquid; Photopolymer), 실(Polymer Wire) 형태의 원료를 사출하여, 물체의 형상대로 얇은 층을 무수히 반복해서 쌓아 만들기 때문에 전통적인 절삭가공(Subtractive

Manufacturing) 방식과 근본적으로 차별화된 첨삭가공(Additive Manufacturing) 기술이라고도 불린다.

3D 프린팅 기술의 역사는 1976년 잉크젯 프린터 발명 이후인 30여년 전으로 거슬러 올라가는데, 1984년 Chuck Hull이 디지털 데이터로부터 물리적인 3D 개체를 인쇄할 수 있는 Stereolithography 과정을 개발하면서부터 시작됐다. Chuck Hull이 설립한 3D Systems사가 1992년에 점성을 가진 액체 광폴리머(Photopolymer)를 자외선으로 고체화시켜 물체의 층(Layer)을 제조하는 방식을 통해 3D 물체 인쇄가 가능한 첫 SLA(Stereo

Lithographic Apparatus)를 개발했다. 이후 2006년에는 레이저를 이용한 SLS (Selective Laser Sintering) 기술이 소개되면서 다양한 재료에 대한 맞춤형 대량 제조가 가능하게 되었다. 이후 3D 프린팅은 제조업뿐만 아니라 DIY 상품군에서도 활발히 응용되었고, 2011년에는 획기적으로 항공공학, 자동차 및 보석류 가공에도 적용되어 사실상 최근 3D 프린팅 산업 붐에 큰 영향을 미치게 되었다.

3D 프린터의 장점은 하나의 물건만 찍어내도 비용이 비교적 적게 들고, 어떤 모양이든 자유롭게 만들어낼 수 있다는 데 있다. 기존의 플라스틱 모형 제조 방법에서는 틀을 만들어 찍어내기 때문에 하나의 물건을 만드는데 들어가는 비용이 매우 높아지게 되지만, 3D 프린터로는 틀 없이 원료를 한 겹씩 쌓아서 물건을 만들기 때문에 다품종 소량생산에 매우 적합한 특징을 가지고 있다. 이 때문에 본래 3D 프린터 기술은 시제품 개발 단계에서 프로토 타입을 만들어내고 시행착오를 거친 후 여러 번 수정해 다시 만들어내는 과정에 주로 사용되어 왔다. 또한 3D 프린터는 아무리 복잡한 모양이라도 끊어 붙일 필요 없이 간편하게 만들어낼 수 있기 때문에, 어딘가를 끊었다가 꼬아서 붙여야 하는 복잡한 모양도 한 번에 인쇄 가능하며 3D 프린터로 만들 수 있는 물건은 사실상 무궁무진하다고 볼 수 있다.

3D 프린팅 시장 동향

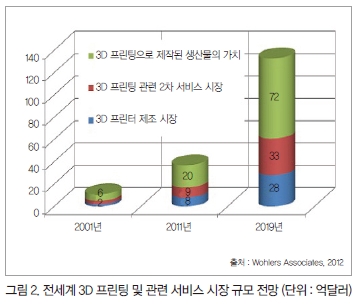

시장조사전문기관인 홀러스 어소시에이츠는 2011년 37억 달러(약 4조2600억원)였던 3D 프린팅 시장 규모가 2019년에는 133억 달러까지 늘어나는 등 해마다 17.3%의 성장을 기록할 것이라고 내다봤다.

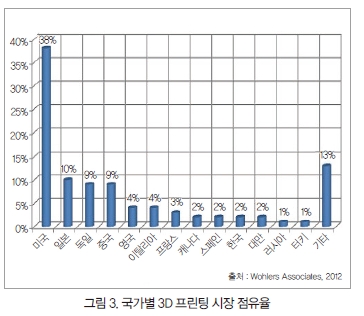

세계 3D 프린팅 부문은 미국이 38%로 독보적인 우위를 차지하고 있으며, 2위인 일본(10.2%)과 4위 중국(8.6%)도 3D 기술 개발에 박차를 가하고 있다. 일본은 정부가 3D 프린팅 기술 개발을 주도하고 있다. 중국은 10개 도시에 3D 프린팅 혁신센터를 세울 계획이다. 이에 반해 한국은 소규모 부품·소프트웨어 업체가 다수를 이루고 있는 등 아직 걸음마 단계이다. 세계 시장에서도 한국의 시장 점유율은 2.2%로 이탈리아(3.9%)는 물론 프랑스(3.0%)에도 밀리는 것으로 조사되고 있다(2012 Wohlers Association).

한편 금형 및 메탈 조형과 관련된 3D 프린터 제조업체 중 세계 시장의 46%를 차지하는 업체는 독일의 EOS이다. EOS는 독일 뮌헨에 있는 레이저 성형 분야(금속, 플라스틱) 선도기업으로 32개국에 진출하고 있으며 한국에도 지사가 있다. 주로 금속, 모래, 플라스틱 소재를 사용한 기업용 3D 프린터를 제공한다.

또한 CONCEPTLASER사는 17%를 차지하며, 실제 금형 적용 사례들을 제시하고 있다. 대부분의 3D 프린터가 플라스틱을 재료로 사용하고 있지만 독일의 Voxeljet는 금속주조업에 사용되는 사형몰드를 제조하며, 미국의 ExOne과 스웨덴의 Arcam AB는 금속완제품을 재료로 하는 3D 프린터를 생산하고 있다. 국내에서는 3D Systems, Objet, Stratasys 등 고가의 외산 제품 중심으로 시장을 형성하고 있으며, 고객층이 다양하지 않고 연구기관 및 대기업 중심으로 구매층이 형성되고 있다. 캐리마, 로킷 에디슨 등 소수 업체가 기술 개발 및 시장 형성 중이다.

산업 분야 활용 측면에서 3D 프린터는 1988년 3D Systems사의 SLA 시스템이 처음 시장에 도입된 이래 그 동안 주로 기업용 프로토 타입 제작 등에 제한적으로 사용되었으나 최근에는 자동차, 항공·우주, 방위산업, 가전제품, 의료 및 의료장비, 치의학, 건축, 교육, 애니메이션 및 엔터테인먼트, 완구류, 패션 등 다양한 분야에서 제품 개발에 활용되고 있다. 현재 3D프린터를 가장 많이 활용하고 있는 분야는 컨슈머(20%)와 자동차(20%) 분야이다. 그 뒤를 이어 의료·치과(15%), 항공·우주(12%), 산업(11%), 학교(8%), 정부(6%), 건축(3%)에서 사용되고 있다.

금형산업과 3D 프린팅의 관계

사실상 금형산업 분야는 3D 프린팅 기술을 가장 효율적으로 사용한 대표적 제조산업 분야 중 하나이다. 금형은 정확한 형태·동일 사이즈의 부품, 제품을 대량 생산하기 위한 금속재료로 된 틀 및 이를 제작하는 종합기술이라 말할 수 있으며, 최종 제품의 디자인, 품질을 좌우한다. 전세계 공산품의 80% 이상이 금형을 통해 생산되며, 암묵지(Implicit Knowledge) 특성이 강한 기술 분야이다.

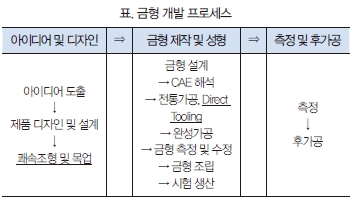

일반적으로 금형제조 프로세스는 표와 같이 아이디어 및 디자인, 금형 제작 및 성형 그리고 측정 및 후가공으로 구성된다. 이 때 3D 프린팅 기술은 아이디어 및 디자인 단계에서 쾌속조형(Rapid Prototyping; RP) 및 목업(Mockup) 단계에 오래 전부터 적용되어 왔다. 실제 금형을 만들기 전에 설계된 대상 부품의 형상을 사전에 검증하고, 설계 문제점을 사전에 파악하거나 외부 홍보용으로 사용되어 왔다.

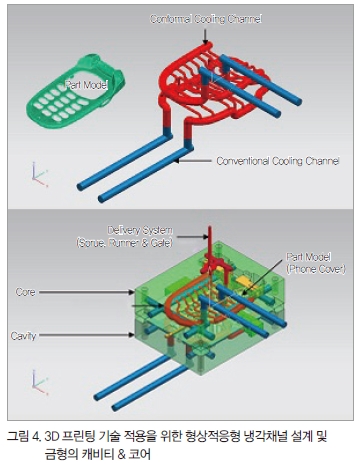

이 방법은 제품 설계에서부터 시제품 제작과 완제품의 대량 생산까지 도달하는데 필요한 시행착오를 컴퓨터를 기반으로 통합하면서 제품 생산 시간을 단축하는 것을 특징으로 하고 있다. 원래 고분자나 금속 모형을 만들 목적으로 출발하였기 때문에 금속과 기계 분야에서 지속적으로 발전하였다. 3차원 적층에 사용되는 메탈파우더 소재는 금형강의 기계적 물성을 확보하고 있어 금형 제작에 큰 문제점은 없고 계속적으로 소재들이 개발되고 있다. 최근에 사출금형 개발 분야에서 제품의 생산성 향상과 변형 최소화를 위하여 형상적응형 냉각채널(Conformal Cooling Channel)을 가진 금형(그림 4)과 이종 재료 혼합식 금형 개발에 대한 쾌속 툴링(Rapid Tooling; RT) 공정의 적용에 대한 연구가 활발히 진행되고 있다.

연구 초기에는 Direct Metal Laser Sintering(DMLS) 기법을 이용한 쾌속 툴링 기술이 활발히 진행되었으며, 기존 기계가공에 의한 공법보다 소재의 낭비가 없고 친환경적인 방법으로 금형 형상 및 냉각채널을 제작할 수 있어 많은 주목을 받았다. 하지만 공정의 특성상 실제 사출성형에 적용하였을 경우 냉각채널의 누수 및 금형 표면의 크랙 등의 문제가 빈번하게 발생됐다. 그러나 현재 이러한 문제점들은 장비제공업체에 의해 매우 많은 부분이 해결되어 실제 사출금형 제작에 큰 문제는 없는 상태이다. 단 미세가공의 문제는 아직 완전히 해결된 상태가 아니므로 사용시 주의를 요한다. 또한 장비가 고가인 점과 메탈파우더가 비싸기 때문에 일반 중소기업에서 적극적으로 활용하기 위해서는 아직 넘어야 할 산이 많은 것이 사실이다. 즉, 일반 프린터의 토너에 해당되는 저가 메탈파우더 개발이 필수적이다.

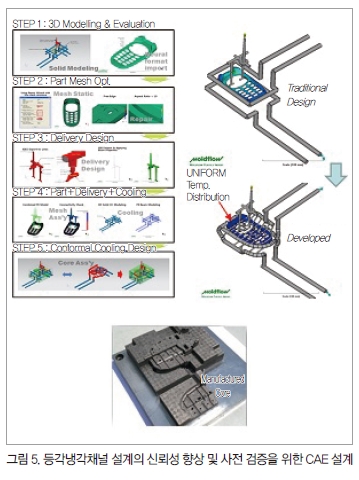

이 글에서는 3D 프린팅 기술이 금형산업에 적용된 사례 위주로 설명하기 위해 크게 설계 단계, 물성 평가 및 실제 양산에 적용된 사례 중심을 설명을 하고자 한다. 일차적으로 설계 단계에서는 앞에서도 언급했듯이 메탈파우더 소재가 고가이므로, 한 번의 실수는 큰 비용 손실을 발생시킨다. 따라서 냉각회로 설계시 CAE를 이용하여 냉각효율을 사전에 면밀히 검토하는 것이 필요하다. 일차적으로는 3D CAD를 이용하여 3차원 등각냉각채널을 설계하고, 설계된 냉각채널을 냉각수 흐름특성을 CFD 해석기술을 활용하여 평가하는 것이 바람직하다(그림 5). 검토된 설계안에 대해 실제 사출성형 전에 사출유동해석을 수행해 실제 냉각특성을 사전에 평가는 것이 필요하다. 이렇게 최적화된 설계 결과를 기반으로 3D 프린팅 기술을 이용해 금형 코어 및 캐비티를 제작한다.

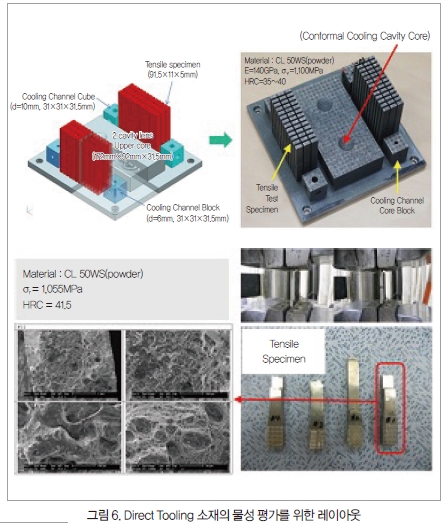

한편 장비 및 파우더 제공업체에서 사용된 소재의 기계적 물성치는 제공하지만, 3D 프린팅 기술 적용 과정에서도 속도 및 파워 등의 여러 공정 조건 및 변화가 발생하므로 성형 대상 주변에 시편 형상을 함께 제작함으로써 기계적 물성에 대한 확인 및 추후 발생될 수 있는 문제에 대비하는 것이 효율적이다(그림 6).

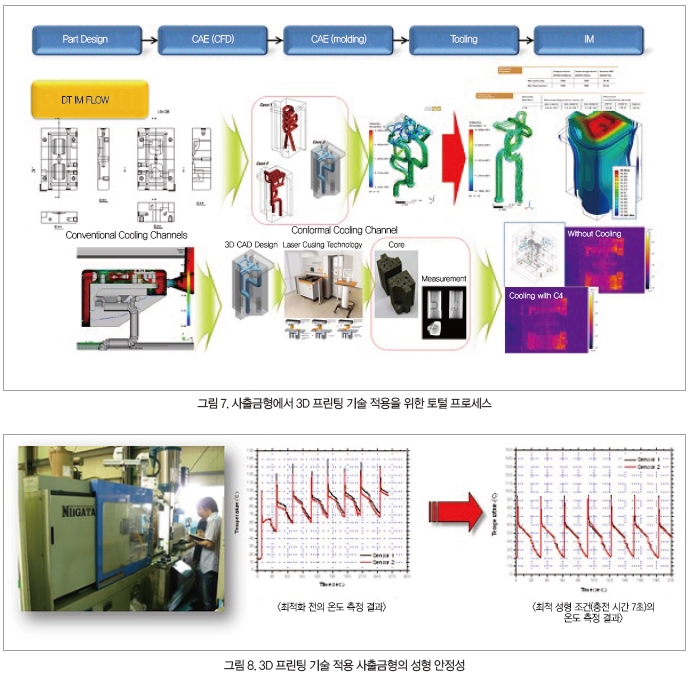

이러한 3D 프린팅 기술 적용 사출금형 개발 과정에 대한 전 공정을 그림 7에서 보여주고 있으며, 다른 어떤 전통적 제작 방식보다 엔지니어링 시뮬레이션의 영향 및 효과가 큼을 알 수 있다. 사실 한번 제작된 등각냉각채널 코어는 만들어진 후 수정이 매우 어렵고 고가이므로, 이러한 점을 사전에 숙지하면 효과적인 금형 개발이 이루어질 수 있다. 물론 고가 특성을 보상하기 위해 하이브리드 방식의 금형 코어 제작이 이루어지고 있다. 즉, 기계가공의 장점을 살려 가능한 한 대부분 영역은 일반 기계가공으로 냉각채널을 형성하고 필요한 부분만 Direct Tooling 기술을 적용하고 있다. 결과적으로 생성 부피가 작아지게 되어 파우더 소재 비용 및 가공 시간을 절약할 수 있게 된다. 마지막으로 실제 등각냉각채널 코어가 장착된 금형에 온도센서를 같이 설치하여 사출성형을 수행한 결과를

그림 8에서 보여주고 있으며, 일정한 사이클이 생성됨을 확인할 수 있다. 대상 제품은 기존에 64초 사이클 타임이 요구되었으나, 동일한 부품을 얻는데 등각냉각채널을 적용하여 24초의 사이클 타임으로 200% 이상 생산성 향상을 볼 수 있었다.

일반적인 3D 프린팅 산업에서 미래 기술로는 반중력 객체 모델링의 선형분사 방식, 4D 프린팅 기술 등이 있지만, 금형산업 측면에서는 모든 부품을 3D 프린팅으로 가공할 수 있는 복합 3D 프린팅 기술이 개발될 것으로 생각된다. 전체적인 형상은 3D 프린팅으로 제작하고 병행하여 후가공이 되는 기술이 개발되면 아이디어가 바로 금형 제품 또는 완제품으로 만들어지는 환경이 만들어질 것이다. 그러나 근본적으로 이러한 기술의 상용화에 앞서 또는 동시에 일반인들도 쉽게 쓸 수 있는 3D CAD 시스템, 쉽고 정확한 3차원 스캐너, 다양한 저가의 소재 개발, 빠른 가공 시간 및 치수 정밀도 향상이 절대적으로 뒷받침되어만 할 것이다.