[첨단 헬로티]

스미야 카즈히코 (角谷 和彦) 오토폼 재팬(주)

1. 서론

최근의 프레스 금형산업에서 코스트 절감에 대응하고 있지 않은 기업은 없다고 할 수 있다. 왜냐하면 아무리 우수한 금형을 제작할 수 있다 해도, 너무 비싸면 수주를 할 수 없기 때문이다. 혹은 금형을 제작해도 생산 준비 비용 등이 늘어난 결과, 매각 시에 얻을 수 있는 이익이 제작비보다 낮아서는 본말이 전도된 것이다.

이러한 문제에 대해서는 가급적 정확하고 빠른 제작비 견적이 필요하지만, 그것이 가능한 것은 프레스 업계에서 오랜 경험을 쌓은 베테랑 직원으로 한정된다.

그런데 그 베테랑들도 정년퇴직을 맞이해 예전에는 많은 기술자나 영업 담당이 할 수 있었던 공정 계획이나 코스트 견적도 소수의 직원밖에 할 수 없는 상황이 되어 버렸다. 또한 견적을 작성해도 일단 가격 교섭이 되면 타당함을 감안하면서 몇 번이나 서류를 다시 작성할 필요도 생기기 때문에 상당히 시간과 노력을 소비해야 한다.

이에 제품 개발에 사용되고 있는 3차원 데이터를 이용, 사람의 경험칙에만 의존하지 않고 누구라도 안정된 결과를 얻을 수 있는 소프트웨어 ‘AutoForm Cost estimator’에 대해 보고한다.

2. 비용 산출에 필요한 사항

프레스 금형에 필요한 비용은 여러 분야에 걸쳐 있다. 예를 들면 데이터 작성만이라도 다이페이스 설계, 금형 구조 검토 및 설계, 가공 속성 부여, 간섭 확인, 가공패스 작성 등의 공정을 거쳐 가공을 개시할 수 있는데, 이 정도의 사이에도 프레스 방향, 프레스 조건의 검토도 한다. 캠 사용이라면 가공 순서, 타이밍, 방향 등도 검토할 필요가 있다. 패널 가공 능력과 속도가 생산 계획을 만족시키는 프레스 라인 선정도 해야 한다.

3. 비용 산출 알고리즘

코스트의 산출 알고리즘은 제품 CAD의 3차원 모델을 베이스로 하고, 각 공정에서 가공 부위와 공법을 결정하면 각각에 발생하는 코스트를 계산해 누계로 총 코스트를 구한다. 그리고 선정된 프레스 라인에 맞춘 금형 사이즈, 다이세트의 필요 항목, 공정 수와 각 공정의 가공 내용과 조합, 트라이 공수도 포함해 코스트를 계산한다.

4. 모델 케이스

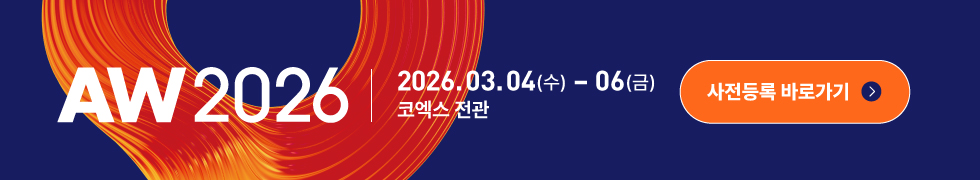

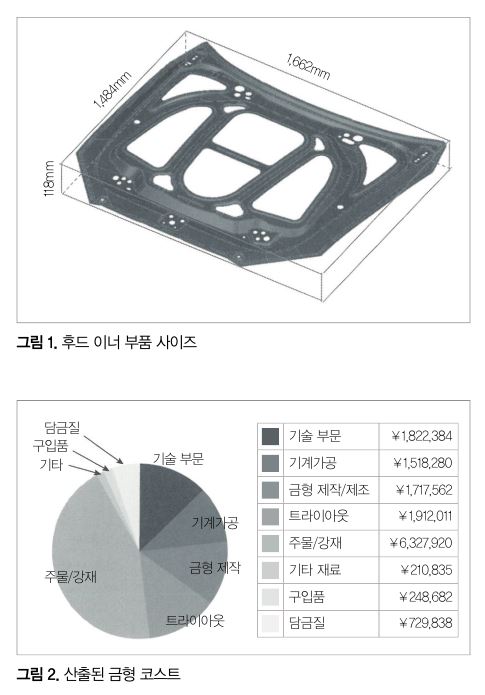

그림 1에 나타낸 후드 이너에서 공정 계획과 프레스 라인 선정을 한 후에, 비용을 산출했다(그림 2). 후드 이너의 제품 사이즈는 1,662×1,484×118mm로 공법은 드로, 트림의 2공정 완결로 했다. 프레스 라인은 탠덤 5공정 라인을 선정, 3공정째부터 5공정째는 아이들. 산출된 금형 코스트를 확인하면, 주물비가 46.7%로 가장 큰 비율을 차지한다.

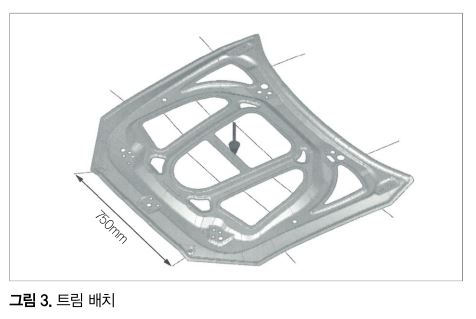

실제 기기에서도 코스트 중에서 상당한 비율을 차지하고 있지만, 계획된 모델 라이프의 기간, 주저앉거나 생산에 의한 충격 등으로 파손되지 않도록 안전율을 고려해 신중하게 설계하기 때문에 대담한 주물 삭감은 어렵다. 다음으로 많은 코스트는 기술 부문 코스트. 이외에 기계가공, 강재, 금형 조립 비용, 트라이 등에 의해 코스트를 예상할 수 있다. 트림 공정을 일례로 들어, 조금 자세하게 봐 간다. 예를 들면, 그림 3과 같이 그릴측의 스크랩을 750mm이 되도록 공정을 설계했다.

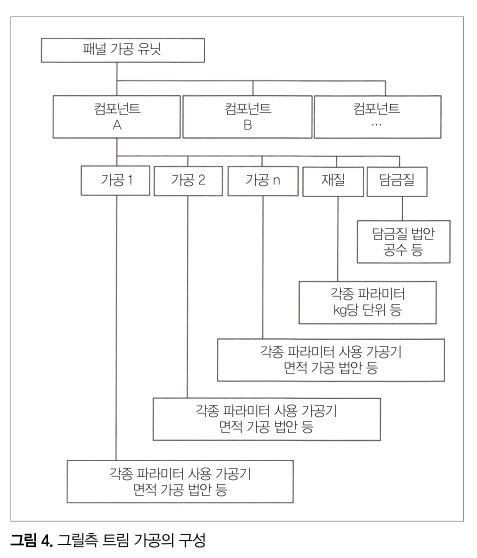

계산 알고리즘(그림 4)으로서 확실하게 적중이 필요한 트림 라인 부근을 하이엔드한 가공, 그 이외의 중요하지 않은 부위는 로엔드한 가공이 되도록 산출된다. 또한 트림 날 750mm의 길이에서는 중량에 의해 보전에 지장이 생기기 때문에 5개의 세그먼트로 분할되어 있으며, 코스트뿐만 아니라 작업성도 고려되고 있기 때문에 지식이나 경험이 없어도 충분히 잘 사용할 수 있다.

5. 실제 기업에 대한 조사

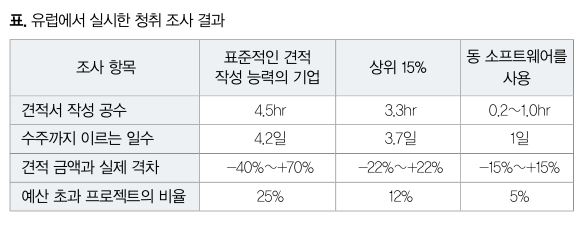

유럽에서 당사가 약 300건의 프로젝트에 대해서, 각 기업에 청취 조사를 실시한 결과와 소프트웨어의 비교를 표에 나타냈다. 청취 조사에서는 그룹을 3개로 나눴다.

① 표준적인 견적 작성 능력의 기업

② 300건 중 상위 15%의 정확한 견적이 가능한 기업

③ 동 소프트웨어를 사용

동 소프트웨어는 우수한 결과를 남겼다. 특히 실제 가격과의 격차에 주목하면, ②그룹에 의한 견적이라도 ±22%의 격차가 있는데, 이것과 동등 이상의 성능인 것이 증명됐다(표).

6. 앞으로의 과제

이번 조사 결과에서는 몇몇 우수한 기업의 견적에 떨어지지 않는 정도였지만, 아직 ±15% 정도의 격차가 있다. 프레스 금형은 1건 1건의 거래가 매우 고가인 성질 상, 보다 엄격해지기 때문에 여전히 개량의 필요성이 있다. 최근에는 프레스 금형 또는 부품 코스트 삭감을 위해 각사의 기술 혁신에 의해 다양하고 복잡한 프레스 금형이 고안되고 있으며, 소프트웨어도 기술적인 진보가 요구된다. 알고리즘뿐만 아니라 사용성, 정보의 전달성도 성숙시켜 나갈 필요가 있다.

7. 맺음말

오늘날 프레스 금형의 코스트는 설계 단계에서 약 80%가 결정된다고 하며, 시뮬레이션의 중요성이 점점 더 높아지는 동시에 높은 적중 정도도 요구되고 있다. 동사에서는 앞으로도 프레스 금형과 관련된 여러분들과 함께 도전하며, 보다 좋은 제조에 공헌하기 위해 노력해 갈 것이다.

스미야 카즈히코 : 기술서비스부 제2과

〒105-0004 東京都港區新橋 5-8-11