[사출금형 성형 기술 실무 (7)] 엣지 게이트-형상과 성형 조건의 최적화

[사출금형 성형 기술 실무 (7)] 엣지 게이트-유동 해석 과정과 성형 기술

(1) 해석 과정-ⓐ

첫번째 사례는 두께 0.5mm와 1.2mm의 패턴이 있는 도광판용 성형품이다. 게이트 형상은 엣지 게이트 방식으로 했다. 엣지 게이트는 일명 팬 게이트라고도 한다. 엣지 게이트 형상에 대해서는 3가지 방식을 택했다. 초기 도광판을 생산할 때는 폭이 15mm인 팬 게이트를 주로 사용했다.

일반적으로 초창기 때는 유동 패턴에 대한 지식이 부족해서 수많은 시행착오를 겪었다. 그래서 이번에는 15mm, 30mm, 70mm의 3가지 게이트 형상과 게이트 중심부 두께를 0.4mm, 0.6mm, 0.8mm로 차이를 두어 초기 해석 결과를 공유하고, 여러 사례 중에서 70mm 엣지 게이트를 선정해 최적화 과정의 정보를 공유하고자 한다.

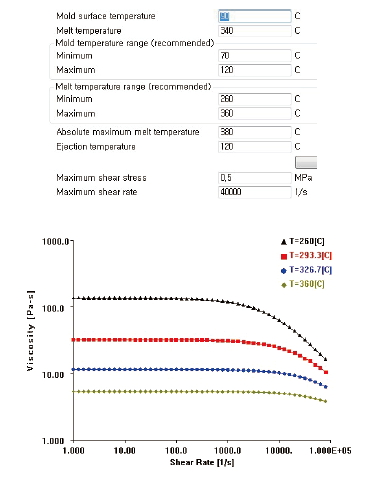

◈ 모델링 정보

* Model : Edge gate

* Number of Parts : 1ea

* Weight of parts : 11g

* Finite Element : 503,090(Dual Domain), 515,886(3D mesh)

* Layers : 6

* Part + Flow system : Integrated

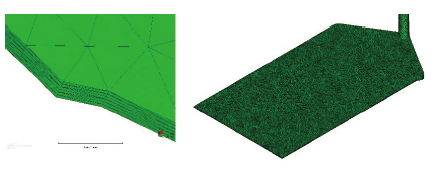

* Material : Lupilon HL8000

앞에서 말한 것처럼 새로운 모델링을 불러올 경우 모델에 대한 사출정보를 미리 확보하기가 쉽지 않다. 사전에 금형을 제작하여 시험 사출을 한 결과가 있는 경우에는 예외일 수 있지만, 해석이 필요한 제품은 대부분 금형 제작 전에 유동 패턴을 확인하고 게이트 위치와 게이트 형상과 개수를 결정하고 사전 유동 패턴을 확인하는 것이 일반적인 흐름이다.

그러나 성형품만 제공되고 게이트의 형상과 크기를 결정하기는 그리 쉬운 일이 아니다. 유동특성을 감안하여 적절한 게이트의 위치를 찾으려면 몰드플로우에서는 3D 메시를 생성하여 찾는 방법을 제공하고 있다. 이번 모델은 게이트 위치를 찾기 위한 노력이 필요 없는 모델이다. 이미 게이트의 형상과 위치와 크기가 정해져 있는 모델이기 때문에 최초 사출 조건을 자동으로 찾는 방법을 제시하고 초기 해석을 실시할 수 있는 방법을 소개하고자 한다.

몰드플로우에는 최초 사출 조건을 자동으로 찾아주는 기능이 있다. Fast filling, Fill+Pack, Molding window라는 기능이다. 우선 그림 6은 Fast Fill의 데이터 입력창이다. 데이터 입력은 금형 온도, 수지 온도, 사출기 형체력, 사출압력이다. 사출 시간과 V/P 절환은 자동으로 설정했다.

◈ Material 정보 (KITECH-pvt measured)

엣지 게이트 폭 70mm는 Fast fill 입력 데이터 금형 온도 95도, 수지 온도 340도, 형체결력 130톤, 최대 사출압력 280Mpa이다. 형체결력과 사출압력은 기계 성능의 약 80 수준으로 했다.

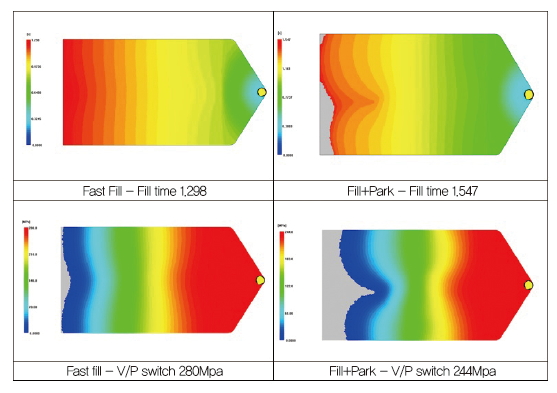

그림 6은 Fast fill과 Fill+Pack의 유동 결과를 보여주고 있다.

◈ Fast fill & Fill+Pack (default 1st applied) → 엣지 게이트 70mm, 성형품 두께 0.5mm

그림 6. Fast Fill과 Fill+Park의 유동 결과

Fast fill 해석 결과 사출 시간은 1.298초, 수지 온도 255.6도~340도, 사출압력 280MPa, 형체결력 156톤이다. 수지 온도 차이가 약 84도 차이가 나는 것은 최악의 성형 조건이다. 경험적으로 보아도 1.298초는 많이 늦는 충전 시간이다. 사출 시간이 길어짐에 따라 이미 얇은 성형품에서는 급격한 고화 현상이 나타나며, 사출압력이 급속하게 상승하는 것을 알 수 있다.

Fill+Pack 모듈의 사출 시간은 사출 시간 1.547초, 수지 온도 144~340도, 사출압력 253MPa, 형체결력 113.4톤이다. Fill+Pack 모듈을 이용하여 해석한 결과는 Fast fill보다 오히려 사출 시간이 길어졌다. 용융수지 선단의 온도 차이도 약 96도로 최악의 성형 상태를 제시하고 있다.

초기 사출 시간을 추정하기 위해 위의 두 가지 방법을 사용하여 시도했는데, 결과는 사출 시간을 추정하기가 매우 곤란한 결과치를 제공하고 있다는 사실이다. 다음은 다양한 형태의 초기 해석 결과이다.

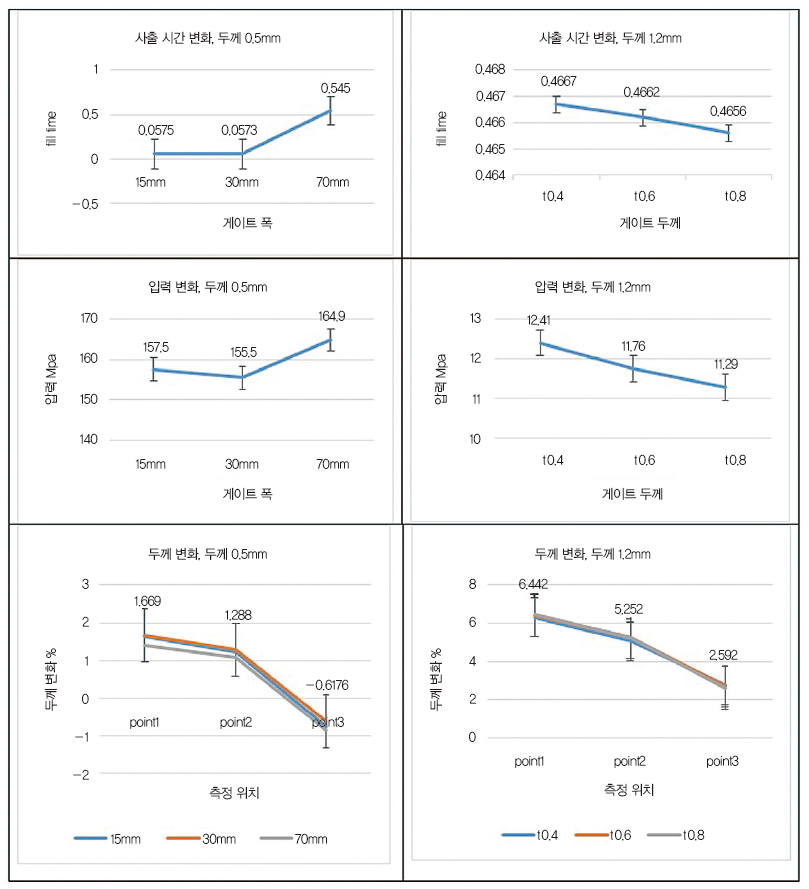

그 동안의 경험으로 이런 조건에서는 두께 0.5mm 이하의 초슬림 성형품은 사출할 수 없기 때문에 이미 제시했던 모델링 6개에 대해 성형품 두께가 0.5mm는 사출 시간 0.04초, 성형품 두께가 1.2mm는 사출 시간을 auto로 하여 유동 해석을 실시했다. 그럼에도 불구하고 상기 제품의 CTQ값을 결코 얻을 수 없었다. 그림 7은 각각의 형상에 대한 유동 해석 결과 충전 패턴이며, 그림 8은 게이트 형상별 사출 시간, 압력, 수축의 변화이다.

그림 7. 게이트 폭과 두께에 따른 유동특성

그림 8. 게이트 폭과 두께에 따른 유동특성

해석 성형 제품의 CTQ(핵심 품질특성)는 두께 편차가 1% 이내이다. 그림 8을 통해 사출 시간, 압력, 수축이 게이트의 폭과 두께에 따라 어떤 변화가 있는지를 확인했다. 성형 결과 폭 15mm는 -0.7545~1.639%, 폭 30mm는 -0.6176~ 1.669%, 폭 70mm는 -0.8403~1.405%의 두께 편차가 발생했다. 게이트 두께 0.4mm는 2.763~6.314%, 0.6mm는 2.710~6.419%, 0.8mm는 2.592~6.442%의 두께 편차가 발생하고 있다.

현재의 조건으로는 100% 성형할 수 없는 성형 조건이다. 두께 0.5mm와 1.2mm의 사출압력을 관찰하면 약 13.2배의 많은 차이가 있다. 비록 두께의 차이는 작을지라도 많은 압력 차이가 있는 만큼, 사출성형 변수가 얼마나 많은지를 단적으로 보여주고 있는 좋은 사례 중의 하나라고 할 수 있다.

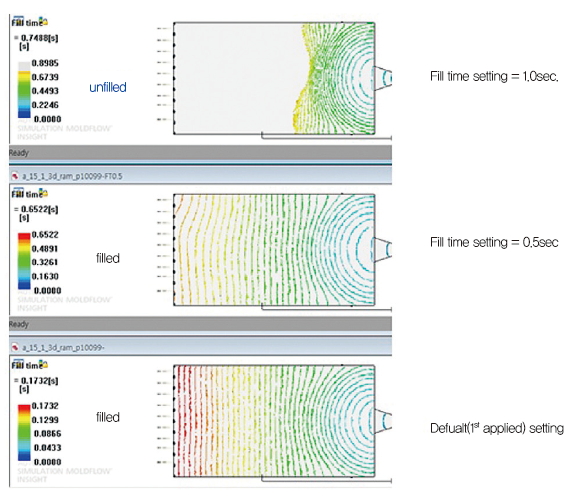

그림 9는 사출 시간을 변화하여 얻은 유동 패턴이다. 사출 시간에 따라 용융 수지의 충전 상태를 직접 확인할 수 있다.

그림 9. Fill time alterative 유동 해석

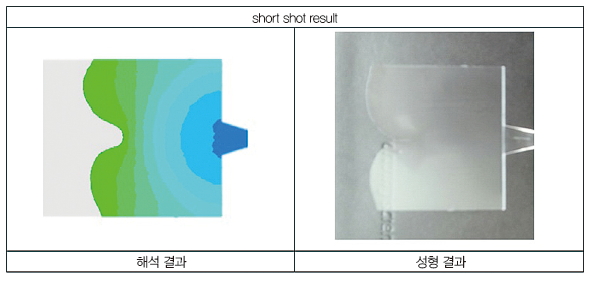

그림 10은 실제 상황을 가지고 전산 모사와 사출기를 통해 사출을 시도했다.

그림 10. Fill+Pack 해석 결과와 실제 성형 제품

해석 결과 사출 시간은 1.0초, 사출기에서 사출 시간은 0.127초이다. 전산 모사와 실제 성형 결과와는 약 7.8배의 갭이 발생하고 있다. 전산 모사를 통해 사출 시간 0.127초를 입력하고 해석을 실시할 경우 탁월하게 성형 해석 결과를 얻을 수 있다. 두께 편차도 완벽하게 잡을 수 있고 사출 압력도 안전한 범위에서 사출 성능을 발휘할 수 있다.

그러나 전산 모사 결과와 실제 성형과는 차이가 많다. 그림 10은 실제 성형 형상을 찾기 위해 역추적하여 찾아낸 해석 결과가 사출 속도 1초대일 때와 성형 현장에서 사출 시간이 0.127초일 때이다. 이런 해석 결과와 현장 성형과의 차이를 어떻게 극복할 것인지는 매우 흥미로운 일이다.

많은 금형 설계자나 성형 전문가들은 해석 결과와 실제 성형 시의 성형 조건과 맞지 않는다고 말하고 있다. 이러한 의문과 고민들에 대하여 지금까지 해석 조건과 성형 조건이 맞지 않는 것을 실제 정보를 확인했다. 그러면 이럴 때 어떻게 해야 할 것인가에 대한 해결 방법이 요구될 것이다. 이런 불확실한 초기 성형 정보를 가지고 최적의 사출성형 전산 모사 기술을 어떻게 과학적으로 해결할 수 있을 것인지가 해석 전문가들에게는 가장 큰 숙제가 아닐 수 없다. 다음에는 그 해결 방법을 제시하고자 한다.

박균명 박사 _ 한국생산기술연구원 금형기술센터