SMT 제조 공정에서 세척의 필요성

최근 들어 고성능 전자부품 제조에서 회로기판을 세척하려는 움직임이 눈에 띄게 증가하고 있다. 무세척 제조 공정이 오랜 기간 사용돼 온 점을 감안한다면 이는 매우 흥미로운 사실로 받아들여진다. 이러한 움직임은 전기 누전 문제 그리고 기판 신뢰성 문제가 전자제품, 특히 코팅 기판과 관련해 많이 발생하면서 더욱 활발히 진행되고 있다. 따라서 이 글에서는 이러한 문제를 해결하기위해 그동안 사용돼 온 무세척 및 세척 공정의 기술적인 면과 비용적인 면을 비교해보고 신뢰성 있는 기판을 위해 어떤 것이 현실적인 대안책이 될 수 있는지 살펴보기로 한다.

최 준영 HC 산업, Stefan Strixner Zestron

전자제품이 발전함에 따라 회로기판 (Board assembly)에 집적되는 기능들 이 갈수록 증가하고 있다. 전체 전기제 품을 포괄하는 보드를 살펴보면, 통합 전력 공급 장치, 제어/모니터 회로, 전 자식 스위치 등이 함께 장착되고 있으 며 이로 인해 필요전력 에너지 및 고집 적 회로의 장기적 신뢰성에 대한 관심 이 커지고 있다.

기존에 사용되던 낮은 운영 전압(24V 까지)의 제품은 접촉 부분 또는 구성요 소들 사이에 전기적인 격리 장치를 설 치함으로써 전기 스파크를 충분히 피할 수 있었다.

그러나 회로기판 상의 통합전력 공급 장치는 주요 전압이 240V까지 상승하 기 때문에 특별한 관심을 기울일 필요 가 있다. 즉, 전기적 안전은 고집적 회로의 무 세척 기판으로 인해 더욱 중대한 문제 에 봉착하게 되었다.

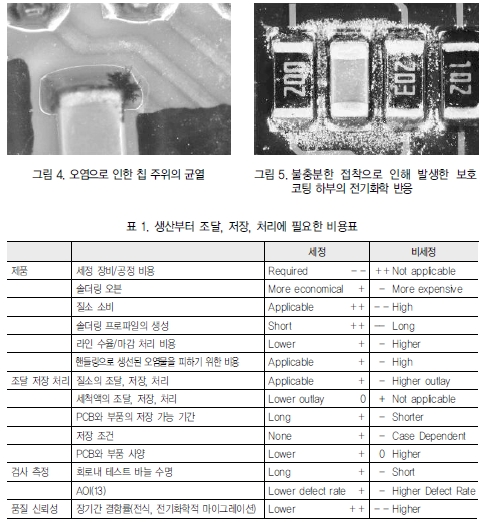

비용적인 측면 비교

무연 제조로 전환되고 있는 전자제품 제작 과정에서 무세척 공정과 세척 공 정을 비교했을 때 비용적인 측면에서 어떤 차이가 발생하는지 관련 업계의 이목이 집중되고 있다. 비용적인 면을 포함해 이러한 동향을 살펴볼 때에는 생산물의 품질과 신뢰성, 장·단점, 기 술적인 양상 등을 모두 고려대상에 포 함시켜야 한다.

대부분이 예상하고 있는 것처럼 실제 로 고집적 회로 제조업자들은 적합하게 구성된 세척공정을 통해 현저한 원가 절감의 이득을 극대화할 수 있도록 세 척 공정으로 되돌아가는 것을 희망하는 것으로 파악되었다.

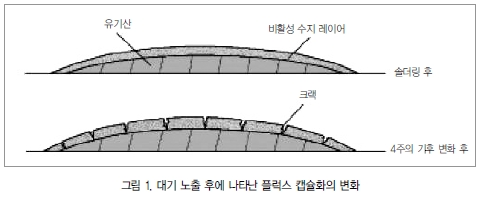

따라서 실제 비용 면에서 어떤 효과 가 있는지 비교 평가를 위해, 양쪽 과정 의 주요 사항을 자세히 살펴볼 필요가 있었다. 우선 모든 특정 페이스트들의 효과를 확인하기 위해 유기 활성제(그림 1)를 캡슐화(Encapsulation) 형태로 투입시킨 후 적합한 솔더링 프로파일의 획득 을 시도했다.

이때 잔존하는 플럭스 잔사에 상관없이 이론적으로 전기적인 청결 상태가 요구된다. 그러나 불행히도 실행 과정에서 당초 예상과는 다른 문제가 발생했다. 캡슐화 형태로 투입된 유기 활성제가 부적합한 리플로우 프로파일에 의해 그 안정성이

감소되는 문제가 관찰되었다. 이를 통해 무세척은 기후적인 요인에 의한 스트레스에 전혀 노출이 되지 않 는 기판이나 실질적인 제품 불량이 예 상되는 기판에만 적용 가능한 것으로 확인되었다.

제조 원가

세척 공정에서는 세척액 뿐만 아니라 장비 투자가 주요 비용 발생 비중의 대 부분을 차지한다. 이 밖에도 화학물질 과 물에도 비용이 소요되지만 DI(deionized) 만큼 자주 간과 대상으로 인식 되고 있다. 이에 반해 무세척 공정 제조에서는 비활성 대기(N2) 상태에서 솔더링을 실 행하는 것이 큰 비중을 차지하며 소요 되는 비용 범위에는 재료의 운송과 저 장에 이르는 과정이 모두 포함된다.

또한 경험상 질소(최근의 오븐에 쓰 이는 것도 포함)의 소비도 페이스트와 물 이상으로 주요 비용 대상이 되는 것 으로 확인됐다. 그러나 무연 솔더의 경우에 질소의 사용은 보다 높은 솔더링 온도에 의해 발생하는 촉진된 산화 작용으로 소모가 감소되며 솔더링은 신뢰할 만한 접합성 을 제공하는 것으로 측정됐다. 예를 들어 통합세척 공정에서 활성화 된 솔더 페이스트나 플럭스는 부가적인 유연성과 융통성을 제시한다.

이러한 현상은 온도 프로파일 및 공 차(Tolerance)를 향상시키는 등 공정 윈 도를 현저히 확장시키는 긍정적인 결과 를 유발한다. 적합한 솔더링 조건 외에 도 어셈블리의 청정도 수준은 무세척 공정에서 두 번째 순으로 고려돼야 할 중요 사항이다. 대체로 무세척 공정 윈도는 페이스트 프린팅을 하는 과정에서 초기에 영향을 받는다.

이때 사용되는 최소한의 솔더 페이스트는 동일 평면성(co-planarity) 을 달성하기 위한 목적으로 무세척 공 정에 일반적으로 적용된다. 이와 비교 했을 때 세척 공정은‘기능(솔더링 결 과)’이 가장 필요한 곳에 페이스트를 적 용하여 산출량의 증가와 재가공율의 감 소와 같은 공정 구조의 향상을 기할 수 있다.

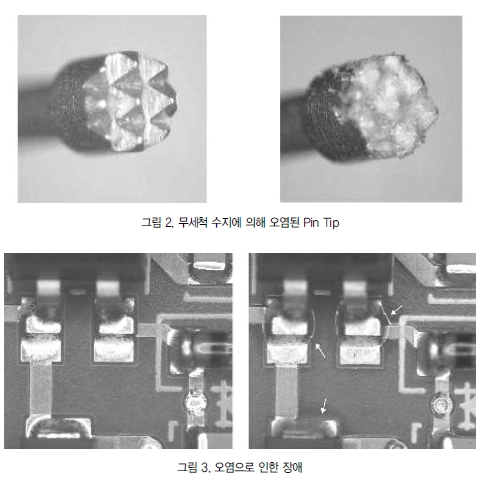

무세척 공정의 또 다른 단점은 작업 자가 보드 조종을 하는 동안에 상호 오 염을 최소한으로 줄이거나 제거할 수 있도록 확실하게 제어 및 조절이 가능 해야 한다는 것이다. 예를 들어 먼지나 지문 등과 같은 오 염물은 고도의 자동화 기술이나 보호장 갑 등과 같은 예방책을 통해서만 감소 시킬 수 있다.

이러한 도구들은 사용이 번거로울 뿐 만 아니라 장기간의 비용 소모도 감수 해야 한다. 따라서 두 가지 과정 모두 다양한 매 체와 특정한 세부계획을 필요로 한다. 세척을 위해 수용성 세척액(Water based products)의 사용량을 늘인다면 운송과 저장 비용을 줄일 수 있지만 무 세척에 질소를 적용한다면 저장과 운송 비용만 유발할 뿐이다.

비용절감의 숨은 요소는 PCB를 포함 한 구성성분이다. 이를 적절히 활용하 면 저장기간 및 PCB와 어셈블리의 프 로세싱 기능을 세척 공정에서 향상시킬 수 있다. 또한 이것은 제조자가 대량구 매를 통해 원료비 절감 효과를 거둘 수 있도록 하며 값비싼 보호 포장을 필요 로 하지 않기 때문에 절약을 돕는다.

또 다른 비용절감 방법은 오염과 관 련된 물질을 세척에서 제거하는 것이 다. 이를 통해 어셈블리 제조자들은 결 함률 감소로 이득을 얻을 수 있다. 세척 공정에서 물질 친화성(Material compatibility)에 대한 우려는 스위치나 계전기 감소를 통해 낮아졌다. 그러나 이에 대한 걱정은 구시대적인 기술의 세척액(계면 활성제) 공정에서는 아직 도 지속적으로 남아 있다.

생산물 확인

전기적 시험은 물론 자동화된 광학검 사도 비용적인 측면에 영향을 미친다. 앞서 설명한 바와 같이 무세척 공정은 부식과 전기 누설을 일으키는 잔사들을 캡슐화함으로써 완전히 분리시키는 방 법이다.

이때 표면 청결도에 따라 핀 본 딩의 성공 여부가 결정된다. 본딩성은 잔류물이 없는 표면에 실행 됐을 때 측정 결함률이 확실히 감소하 는 것으로 나타났다. 더불어 남아있는 잔여 플럭스도 가시 도에 영향을 줄 수 있다.

AOI 시스템 공 급업체는 보다 낮은 결함률(궁극적으로 재가공 감소)은 세척 과정에서 결정된 다고 설명한다.

작동 신뢰도

기후 스트레스로 인한 제품 불량률과 누설 전류 측정 간에 연관성이 존재한 다는 보고는 아직 발표되지 않았다. 그 러나 실제 기상(대기) 상태는 현장 조건 에는 적합하지 않으며 어셈블리 현장에 서 소기후(Microclimate) 조건은 특수 인자들에 의해 영향을 받는 것으로 확 인되었다.

전자 어셈블리를 위한 소기후 상태 (응축의 가능성)의 문서화는 고도로 발 전한 센서 기술들 덕분에 최근에야 가 능해졌으며 아직은 유용한 정보가 부족 한 상황이다. 지난 2년 동안 이와 관련 된 노력은 높은 실패율을 경험했던 분 야, 특히 자동차 전장품 분야에서 주로 진행되었다.

노-클린 캡슐화의 장기적 수명에 대 한 연구는 필름의 보전 상태가 쉽게 변 할 수 있음을 시사한다. 이러한 현상은 주로 실제 현장의 온도 변동뿐만 아니 라 솔더링 동안의 캡슐링 품질에 달려 있다. 또한 몇몇 레진 시스템은 산화 반응 을 통해 부드러워지는 경향이 있으므로 제한된 기간 동안만 보호를 보장한다.

게다가 랜덤 샘플링이나 최종 품질 관 리 방법과 같은 수명과 관련된 전기누 설의 정보를 얻기 위한 추가적인 측정 법은 전반적인 제조 원가를 증가시킬 것으로 예상된다.

보호 코팅과 같은 후 공정 솔더링 단계를 추가할 경우는 반 드시 세척-무세척 공정에 대응한 형태 로 설치되어야 한다. 앞서 설명한 바와 같이 표면에 남아 있는 잔류물들(무세척)은 보호 코팅의 점착력 감소를 유발하여 교차결합에 영 향을 줄 수 있다.

연구를 하는 동안 디라 미네이션과 전기화학적 변화는 두께 10mm에서 0.4에 이르는 코팅제 아래 에 존재하는 것이 기록으로 증명되었다 (그림 4, 5). 이와 더불어 어셈블리와 구성성분들 내에서 흘러나오는 물질(액체)의 증가

도 고려해야 한다. 이것은 피막제들의 장기 점착력과 하부면(언더필) 재료에 제한을 줄 수 있다. 불행하게도 이 중대한 침전현상은 일 반적인 정의가 확립되지 않고 있어 성 향을 규정짓거나 예상하거나 모니터 하 기가 매우 어렵다.

세척 과정은 이러한 유형의 생산성을 떨어뜨리는 침적물을 제거하는 목적을 달성할 수 있도록 지원하며 이런 경우 고품질의 재료가 요구된다.

특히 고성능 어셈블리와 관련해 기초 가 튼튼한 회사 이미지는 값으로 따질 수 없는 중요한 가치를 제공한다. 따라 서 이를 위한 장기적인 신뢰도 테스트 는 건전한 이미지 조성에 유용할 뿐만 아니라 심하게 손상된 품질을 회복시키 는 데에도 적극 활용될 수 있다. 세척 과정은 그 유효함이 증명되는 데 그치지 않고 계속해서 지배적인 역 할을 해나갈 것으로 전망된다.

고성능 조립 제조업자들의 다수가 세척 적용으 로 전환하고 있는 것을 그 근거로 제시 할 수 있다. 능률, 비용, 공정 윈도우, 물질 친화 성에 관한 세척 기술의 발전과 더불어 노동자 안전 등에 관한 고려도 지속적 으로 증가하고 있다.

따라서 사용자들은 충분한 그 가능성 을 이해하기 위해 기술의 상세한 비교 를 실행해야 한다. 분명한 것은 재가공 은 언제나 적당한 세척 공정보다 값비 싼 비용을 유발한다는 사실이다.

세척을 미루거나 무시한다면 이것은 바로 경쟁력 약화와도 직결될 수 있다. 세척이 조달, 디자인, 제조 시에 고려된 다면 이후 단계에서 거액의 비용을 절 감할 수 있다.

Copyright ⓒ 첨단 & Hellot.net