[첨단 헬로티]

세계의 항공여객 수는 오늘날의 관광 수요 확대, 항공자유화, 신규 노선의 증가와 신흥국 경제 성장을 배경으로 해마다 증가하는 경향이며, 2017년에는 전년 대비 7.6% 증가한 40억 명을 돌파하는 등 가파른 성장세를 보이고 있다.

이에 동반해 민간항공기의 수요는 앞으로도 증가해 갈 것으로 예측되며, 항공기 산업은 향후 20년 동안 시장이 2배로 증가할 성장 산업으로 자리매김하고 있다.

항공기 부품은 그 강도와 경량성을 확보하기 위해 복잡한 형상을 소재 덩어리에서 잘라내는 경우가 많고, 여러 가지 방향에서 가공이 가능한 5축 가공기가 반드시 필요하다.

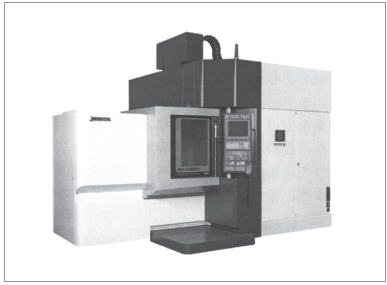

오쿠마에서는 이와 같이 항공기 부품을 포함하는 복잡한 가공을 고정도로 하기 위해 5축 제어 수직형 머시닝센터 MU-V 시리즈를 개발했다(그림 1).

▲ 그림 1 MU-6300V 외관

이하에 그 특징과 복잡한 형상의 부품을 고정도·고능률로 가공하기 위해 유효한 기능화 기술에 대해 소개한다.

5축 제어 수직형 머시닝센터 ‘MU-6300V’

‘고강성으로 사용하기 쉬운 5축 수직형 머시닝센터’를 콘셉트로 해서 개발된, 테이블에 회전축 2축을 가진 트러니언 타입의 5축 머시닝센터이다.

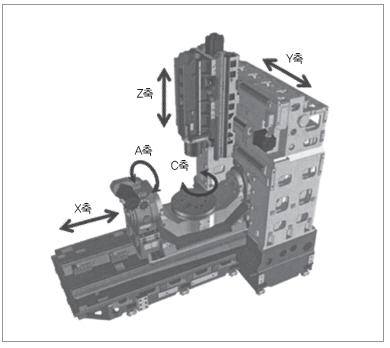

축 구성은 그림 2와 같고, 고강성의 문형 구조를 가진 칼럼 상의 크로스 레일에 Y축, Z축을 가지며, 베드 상의 X축에 A축과 C축을 배치하고 있다.

▲ 그림 2 MU-6300V 축 구성

크로스 레일 상에 Y축을 배치함으로써 A축을 ±90° 기울인 상태에서도 워크의 끝단까지 가공할 수 있는 큰 Y축 스트로크와 작업자가 주축이나 테이블의 워크에 쉽게 액세스 가능한 접근성을 겸비하고 있다.

트러니언 테이블은 오쿠마 내제의 전용품이고, A축은 롤러 기어캠 구동, C축은 DD 모터 구동을 채용하고 있다.

테이블 직경은 ø630mm, 각 축의 스트로크는 X축 925mm, Y축 1,050mm, Z축 600mm, A축+90~-120°, C축 360°이고, 최대 ø830mm×H550mm, 최대 적재 질량 600kg의 워크가 가공 가능하다.

선삭 사양 ‘MU-6300V-L’을 선택하면, C축이 최대 800min-1로 회전하는 선삭 주축으로서도 기능하게 되어 선삭가공도 1대로 할 수 있는 복합가공기가 된다.

‘MU-V 시리즈’는 이번에 소개한 MU-6300V 외에 테이블 직경 ø400mm의 MU-4000V, ø500mm의 MU-5000V, ø800mm의 MU-8000V 등의 라인업을 갖추어 폭넓은 워크에 대응 가능하다.

고정도, 고능률 가공에 기여하는 지능화 기술

오쿠마는 공작기계만이 아니라 수치제어장치 ‘OSP’를 내제화하고 있으며, 기전일체화 메이커의 강점을 살려 2002년에 발표한 ‘서모프렌들리 콘셉트’를 필두로 여러 가지 지능화 기술을 제공하고 있다.

이하에 5축 머시닝센터를 사용한 항공기 부품가공에서 유효한 지능화 기술을 소개한다.

1. 기하오차 계측, 보정 기능 ‘파이브 튜닝’

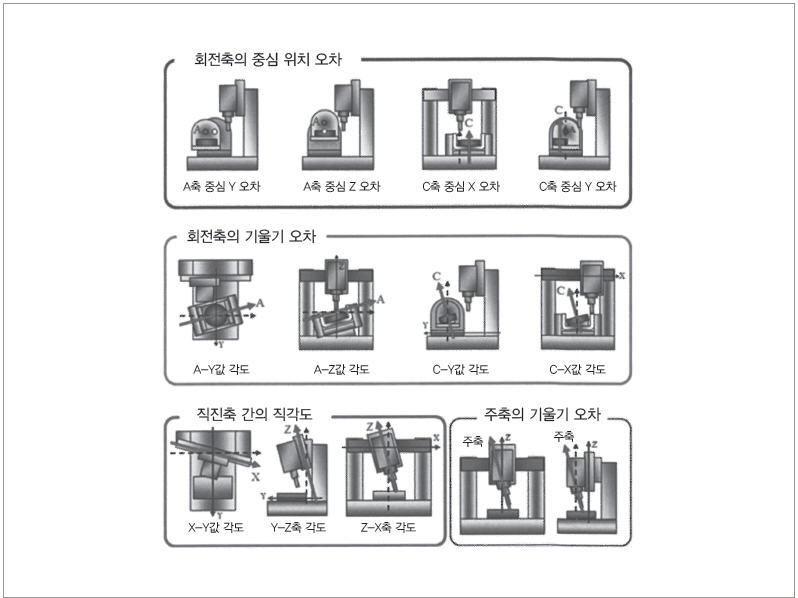

5축 머시닝센터는 보통 3축 머시닝센터에 비해 회전축이 2축 늘어났으며, 회전축의 중심 어긋남 등 회전축을 비롯한 기하오차를 무시할 수 없는 영향을 가공 정도에 미치게 되어 5축가공은 어렵다고 하는 하나의 요인이 되어 있다. 실제 5축 머시닝센터에는 그림 3에 나타낸 13종류의 기하오차가 존재한다.

▲ 그림 3 13종류의 기하오차

더구나 이 기하오차는 기계의 설치 상태에 따라 변화하므로 안정된 가공 정도를 얻기 위해서는 정기적으로 보정하는 것이 필요하다.

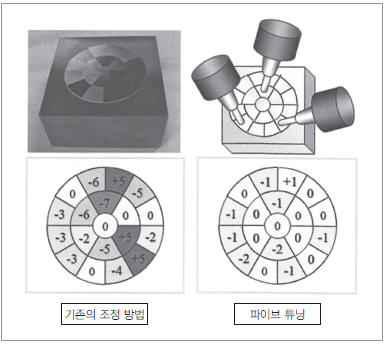

그러나 베테랑 작업자가 게이지 블록이나 기준 공구와 다이얼 게이지를 사용해 하고 있는 기존의 방법으로는 수고와 매우 많은 시간이 걸림에도 불구하고 보정할 수 있는 것이 회전축의 중심 위치 오차의 4종류뿐이었다.

파이브 튜닝에서는 테이블 상에 장착한 기준구를 여러 가지 각도로 분할해 자동 계측함으로써 주축의 기울기 오차를 제외하는 11종류의 기하오차를 약 10분으로 누구라도 간단히 보정할 수 있다.

실제로 기존 방법과 파이브 튜닝에 의한 조정의 차이를 비교한 것이 그림 4이다. 워크의 상면을 작은 블록으로 나누고, 그 블록을 볼 엔드밀로 여러 가지 각도로 분할, 절삭했다. 이 경우 회전축의 중심 위치 등의 기하오차가 크면, 그 블록의 이음매에서 단차가 생기게 된다. 기존의 방법으로 보정한 후의 가공에서는 이 이음매 단차가 12μm 생겼는데, 파이브 튜닝 적용에 의해 3μm로 대폭 개선됐다.

▲ 그림 4 파이브 튜닝의 효과

2. 가공 조건 탐색 기능 ‘가공 내비’

절삭가공에서 가공 능률을 높이기 위해서는 공구의 회전 속도를 향상시킴으로써 가공의 이송 속도를 높여 가공하는 것을 생각할 수 있다.

그러나 공구의 회전 속도를 필요 이상으로 높이면 채터링이 발생, 가공면의 면조도와 공구의 수명이 매우 나빠지는 경우가 있다.

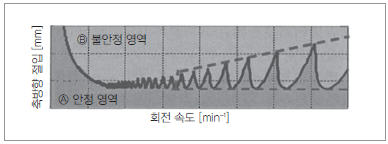

가공 내비는 이러한 문제를 해결, 고능률의 가공을 하기 위해 ‘재생 채터링의 안정 한계선도의 안정 포켓 이론’을 이용해 채터링을 억제하는 기능이다.그림 5에 재생 채터링의 안정 한계선도의 예를 나타냈다. 재생 채터링이란 하나 전의 절삭날이 형성한 가공면과 이번 절삭날이 가공하는 가공면의 절삭 두께 변동이 가진원이 되어 발생하는 채터링이다.

그림 5의 ? 영역이 채터링 없이 안정된 가공이 가능한 ‘안정 영역’이고, ? 영역이 채터링이 발생하는 ‘불안정 영역’으로 되어 있다.

▲ 그림 5 안정 한계선도

보통의 가공에서 공구의 회전 속도를 높이면 ‘안정 영역’이 작아지고, ‘불안정 영역’의 가공이 되기 때문에 회전 속도를 떨어트려 채터링을 억제하게 되는데, 회전 속도를 떨어트리면 그것에 비례해 이송 속도도 늦어지므로 가공 효율은 저하하게 된다.

그러나 회전 속도가 빠른 영역에도 안정 영역은 존재하고 있으며(안정 포켓), 이 안정 포켓의 영역에서 가공할 수 있으면 가공 효율을 떨어트리는 채터링을 억제한 가공이 가능하다.

오쿠마에서는 가공 시의 진동을 주축에 장착한 센서 또는 마이크에 의한 채터링음 주파수로부터 해석, 최적의 주축 회전 속도로 변경 혹은 제시하는 시스템을 개발했다.

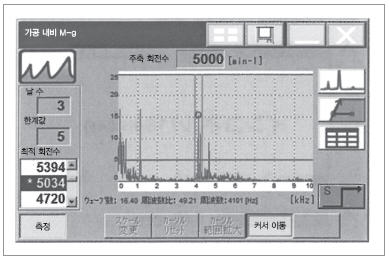

머시닝센터용 가공 내비에는 채터링이 발생했을 때에 채터링을 억제하는 주축 회전 속도를 화면에 표시, 회전 속도의 변경은 작업자가 실시하는 ‘가공 내비 M-gⅡ, M-gⅡ+’와 자동적으로 채터링을 억제하는 주축 회전 속도로 변경하는 ‘가공 내비 M-i’가 있다.

또한, ‘가공 내비 M-gⅡ+’, ‘가공 내비 M-i’에서는 안정 한계선도에 의한 채터링 억제만이 아니라, 보링 바 등 날 수가 적고 회전 속도가 느린 공구의 채터링 억제를 위해 주축 회전 속도의 변동 제어에 의한 채터링 억제에도 대응하고 있다.

(1) 가공 내비 M-gⅡ, M-gⅡ+

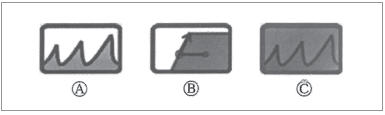

가공 내비 M-gⅡ는 조작반 옆에 장착된 마이크로 가공음을 검지·분석함으로써 채터링을 검출, 화면상의 표시로 작업자에게 유효한 대책 방법을 그림 6의 아이콘으로 나타냈다.

▲ 그림 6 가공 내비의 채터링 진단

각각의 아이콘은 ?의 경우 채터링은 고속 회전 영역의 재생 채터링으로 안정 한계선도를 확인해 회전 속도를 변경하는 것이 유효, ?의 경우 채터링은 저속 회전 영역의 재생 채터링으로 회전 속도를 변동시키는 것이 유효, ?의 경우 채터링은 강제 채터링이기 때문에 절삭부하를 내리는 것이 유효를 나타낸다.

단, ?의 주축 회전 속도 변동 제어에 의한 대책에는 ‘가공 내비 M-gⅡ+’이 필요하다. 예를 들면 가공 내비 M-gⅡ가 채터링을 고회전 영역의 재생 채터링으로 판정, ?의 아이콘 표시를 한 경우 화면상에 그림 7과 같은 주축 회전 속도의 후보가 표시된다. 작업자는 이 가공 내비의 지시에 따라 주축 회전 속도를 5,000min-1에서 5,034min-1로 변경함으로써 가공 채터링이 억제되어 안정된 가공이 가능하다.

▲ 그림 7 가공 내비 M-gⅡ의 진동 표시 화면

이와 같이 가공 내비에 의해 처음으로 가공하는 워크에 대해서도 최적의 가공 조건을 신속하게 결정하는 것이 가능하다.

(2) 가공 내비 M-i

가공 내비 M-i는 주축에 장착된 센서에 의해 채터링을 검지한 경우, 안정 영역의 가공이 되도록 자동적으로 주축 회전 속도를 변경한다.

사용법은 매우 간단해서 OSP의 화면상에서 ‘공구의 날 수’, ‘진동의 한계값’, ‘회전 속도의 상한값, 하한값’을 입력, 가공 내비를 ‘ON’하는 것만으로 충분하다.

3. 새로운 가공 솔루션 ‘싱크로드라이빙’

최근의 항공기 부품은 구조 강화, 경량화가 급속하게 진행되고 있으며, 구조재가 기존의 알루미늄 주체에서 복합재료(CFRP) 주체로 크게 변화하고 있다. 그러나 이 CFRP와 알루미늄합금은 접촉하면 전지 작용에 의해 부식이 발생하는 것이 알려져 있으며, 또한 팽창계수의 차이가 크기 때문에 결합부의 변형, 어긋남, 휨이 발생하는 것이 염려되고 있다. 그렇기 때문에 구조재로서 알루미늄합금을 대신하는 재료로서 난삭재인 티탄합금 사용이 증가하고 있다. 또한, 엔진 관계에서는 난삭재인 인코넬 등의 내열합금 사용량도 증가하는 경향이다.

이와 같이 증가하는 난삭재의 가공에서는 문제가 되는 것이 매우 비싼 가공 코스트이다.

오쿠마에서는 이 가공 코스트를 저감하기 위해 인서트식 공구의 사용에 주목, 그 인서트 수명을 늘리기 위한 방책으로서 싱크로드라이빙을 개발했다.

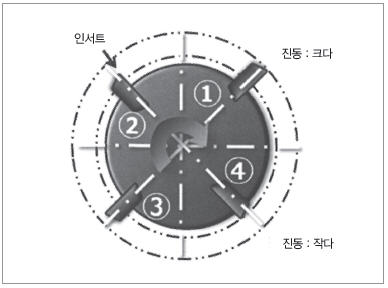

인서트식 공구는 보통 그림 8의 모식도와 같이 인서트의 장착 오차 등에 의해 날 끝에 진동이 발생하고 있으며, 그 차이는 최대 50μm가 다른 것도 있다.

▲ 그림 8 인서트식 공구의 진동

이와 같은 인서트식 공구로 난삭재를 가공한 경우, 날 끝의 진동이 큰 ①의 인서트에서는 절입량, 절삭력이 모두 크고, 진동이 작은 ④의 인서트에서는 절입량, 절삭력 모두 작아져 그 절삭력 차이가 인서트의 치핑을 일으키고 공구 수명을 단축하는 하나의 요인이 되어 있다.

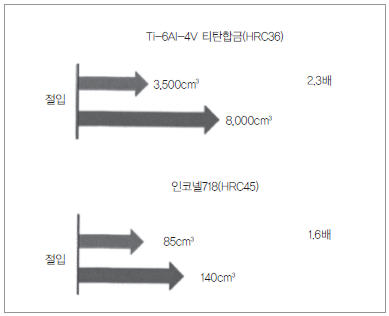

싱크로드라이빙은 이송 속도를 제어하는 ‘FS(Feed Shift) 제어’와 절삭 속도를 제어하는 ‘VS(Velocity Shift) 제어’의 2가지 기능에 의해 인서트의 치핑을 억제, 공구의 장수명화를 실현하고 있다.

(1) FS(Feed Shift) 제어

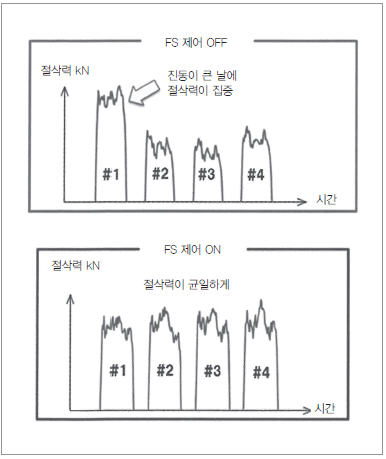

FS 제어는 인서트의 진동과 그 때의 주축 각도를 미리 측정, 제어장치에 기억시켜 둠으로써 공구가 1회전하는 사이에 각 날 끝의 진동에 대응해 이송 속도를 제어하고 있다.

인서트의 진동 측정은 전용 측정장치가 기기에 장착되기 때문에 기상에서 간단히 측정, 기억시키는 것이 가능하다.

예를 들면 그림 8 공구의 경우, ④의 날끝 진동이 작은 인서트로 가공하는 경우에는 이송 속도는 지령값대로 하고, ①의 날 끝 진동이 큰 인서트로 가공하는 경우에는 이송 속도를 내려 가공함으로써 그림 9에 나타냈듯이 인서트에 걸리는 절삭력을 일정하게 하고 있다.

▲ 그림 9 FS 제어의 ON/OFF와 절삭력

그 결과, 동일한 가공 거리에서 FS 제어가 OFF일 때의 가공에서는 #1의 인서트에 큰 치핑이 발생했는데, FS 제어가 ON일 때의 가공에서는 마모가 균등하게 진전하고 있었다.

(2) VS(Velocity Shift) 제어

공구가 워크에 직각으로 어프로치해 절삭을 개시한 경우, 공구가 들어갈 때에 절삭날에 충격적인 변위가 생겨 치핑이 발생하는 원인이 되고 있다.

VS 제어에서는 이 대책으로서 공구가 들어갈 때에는 주축 회전 속도를 내려 가공을 개시, 가공이 진행됨에 따라 서서히 회전 속도를 높여 공구가 반지름 정도 절입한 곳에서 지령한 이송 속도가 되도록 주축 회전 속도를 억제하고 있다. 이것에 의해 공구가 들어갈 때의 절삭부하 변동이 적어지고, 인서트의 치핑 발생을 억제하고 있다.

그림 10에 싱크로드라이빙의 효과를 나타냈다. 티탄합금이나 인코넬 등의 항공기 부품에서 많이 사용되는 난삭재 가공에서 공구 수명이 1.5배~2.3배나 늘어난다는 것을 알 수 있다.

▲ 그림 10 ‘싱크로드라이빙’의 효과

차세대 초복합가공기 ‘LASER EX’

기존 기계가공이라고 하면, 소재로부터 형상을 잘라내는 제거가공이 주체였다. 그러나 최근 레이저 기술 진보에 의해 금속의 가루를 레이저광으로 소결, 적층해서 재료를 더해 가는 부가가공이 가능한 기계가 주목받고 있다. 항공기 업계에서는 이와 같이 금속을 적층조형시키는 제조 기술이 파손된 터빈 블레이드의 보수, 복잡한 연료분사 노즐의 조형이나 터빈 블레이드의 경량화 등 앞으로 더욱 확대되어 갈 것으로 예상하고 있다.

오쿠마는 2016년의 JIMTOF에서 5축 제어 수직형 머시닝센터 MU-V 시리즈와 복합가공기 MULTUS 시리즈에 레이저 발진기를 조합시킨 초복합가공기 LASER EX 시리즈를 발표했다.

LASER EX 시리즈에서는 레이저 적층조형 방식으로서 금속의 분말을 레이저 노즐 끝단에 공급, 그것을 레이저광으로 용융, 적층시키는 ‘Laser Metal Deposition(LMD) 방식’을 채용하고 있다.

LMD 방식에 의한 금속 적층조형은 이종 재료와의 복합화·적층화가 가능하고, 노즐의 움직임에 의한 복잡 형상의 3차원 조형이나 복잡 형상의 보수, 코팅이 가능 등의 특징을 가지고 있다.

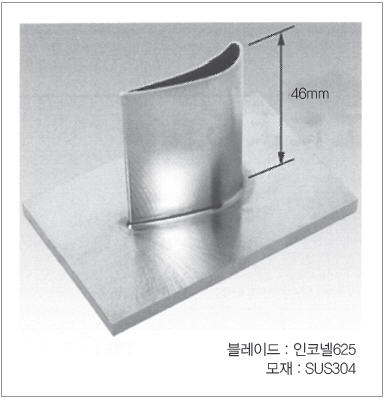

그림 11이 LASER EX로 블레이드 가공을 한 샘플이다. 모재 SUS304에 인코넬 625의 블레이드를 LMD 방식으로 적층, 절삭으로 다듬질가공을 했다. 정밀 조형을 위해 적층과 절삭을 교대로 실시하고 있는데, 토털 가공 시간은 적층 21분, 절삭가공 2시간 14분으로 대폭적인 시간 단축을 할 수 있었다.

▲ 그림 11 블레이드 형상가공

제조 지원

오쿠마에서는 항공기에 관련된 고도의 제조를 지원하는 시설로서, 본사 공장의 GCS 센터 내에 ‘Aerospace Center of Excellence’를 설치하고 있다.

‘Aerospace Center of Excellence’에는 MU-6300V LASER EX나 MULTUS U3000 LASER EX 등의 최신 공작기계가 설치되어 있으며, 테스트 컷 베이스의 유저 밀착 토털 지원을 미국, 유럽의 ‘Aerospace Center of Excellence’와 연계해 글로벌하게 전개하고 있다.

맺음말

이 글에서는 일반적으로 가공이 어렵다고 하는 항공기 부품에 대해 가공에 필요한 오쿠마의 5축 머시닝센터와 그것을 고정도, 고효율로 가공하기 위한 지능화 기술 및 필요한 고도의 가공 기술을 토털로 지원하는 ‘Aerospace Center of Excellence’에 대해 소개했다.

오쿠마에서는 앞으로도 세계의 각 거점과 연계해 항공기 부품의 가공에 관한 최신 동향과 기술의 수집에 노력, 고정도·고효율의 가공이 가능한 솔루션 제공과 지능화 기술의 개발을 추진해 갈 것이다.

스기모토 미네토시

오쿠마 카니공장 기술부 카니기술과 부참사

본 기사는 일본공업출판이 발행하는 「기계와 공구」지와의 저작권 협정에 의거하여 제공받은 자료입니다.