나. 실험방법

본 과제의 목표인 50 μm이하의 선폭을 형성하기 위해 기존의 wet방식대신 ink-jet 프린터와 laser를 이용해 미세회로를 구현했다. 기판의 회로 구현시 모든 회로가 미세회로를 필요로 하는 것이 아니기 때문에 fan-out 부분 또는 미세회로를 필요로 하는 곳을 제외하고는 ink-jet 프린터를 사용하지 않고 기존 wet 방식을 이용해 회로를 형성하는 것이 작업시간을 단축하고 제조 비용도 절감할 수 있다.

본 과제에서는 일반회로를 형성할 때 dry film을 이용한 기존의 wet방식을 이용하지 않았는데, 실험실 내에 dry film을 붙일수 있는 환경이 조성 및 기기의 한계 때문에 증착기를 사용해 wet방식을 대체했다. 기판은 유리기판을, 회로는 은(Ag)을 사용했다.

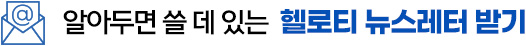

회로를 구현하기 전 기판은 Acetone과 Isopropyl alchol을 sonic bath(HWA SHIN, Power sonic 405)를 이용해 각각 10분씩 세척했다. 세척 후에는 dry oven에 50 ℃ 온도로 10분간 건조를 실시했고 증착기(Woosung, WGV 1500EV)를 이용해 800nm의 두께로 일반회로를 증착했다. 증착기를 이용해 일반회로 형성을 끝낸 기판은 ink-jet프린터로 미세회로를 형성했다. ink-jet 프린터로 프린팅을 하기 전 전처리를 했고 기판에 Fluorocarbon용액을 스핀코터(MIDAS)를 이용해 코팅했다.

이때 스핀코터의 조건은 1,000 rpm으로 설정해 50초 동안 코팅을 진행했다. Fluorocarbon용액은 FC722(3M coperation)와 FC40(3M coperation)을 1:4 (vol/vol)로 제조했다. 기판에 Fluorocarbon용액을 코팅하는 이유는 극소수성의 성질을 가지는 Fluorocarbon용액을 코팅해 Ag잉크와 기판간의 접촉각을 줄여 미세회로를 구현하기 위함이다. Fluorocarbon을 코팅한 기판은 dry oven에 110℃의 온도에서 10분간 중간건조를 하였고 55초간 플라즈마(JESAGI HANKOOK LTD,.) 처리를 가했다.

플라즈마 처리를 하는 이유는 Fluorocarbon 코팅한 기판이 극소수성을 띄기 때문에 Ag잉크와 기판간의 접촉시 접촉각을 줄여 Ag잉크가 기판과의 접촉면적을 줄일 수 있으나 접촉각이 너무 줄어들어 Ag잉크끼리 뭉쳐 소결이 안되고 방울방울 소결이돼 서로 연결이 되지 않고 결국에는 회로를 형성할 수 없기 때문이다. 극소수성의 기판성질을 약간 줄여주기 위해 플라즈마 처리를 진행한다. 이렇게 플라즈마처리한 기판을 ink-jet프린터(Dimatix)를 이용해 본격적으로 미세회로 구현을 실행했다. ink-jet프린터의 조건으로는 기판온도를 50℃로하였고 카트리지와의 거리는 500nm, 점(dot)간격은 25μm로 해 프린팅했다. 카트리지는 Dimatix DMC-11610을 사용했다. 프린팅이 끝나면 250℃의 hot plate에 30분간 열처리를 가해 회로형성을 끝냈다.

▲ 그림 1. Ink-jet프린터를 이용한 미세패턴 구현

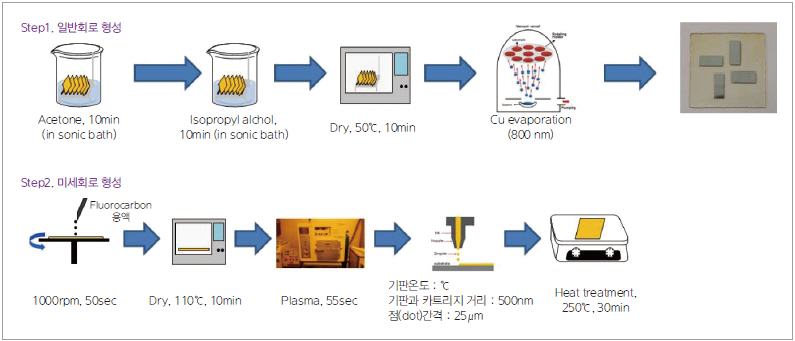

다음은 laser를 이용한 미세패턴 구현에 대한 실험 방법이다. 여기서 일반회로 형성은 Photolithography공정을 이용해 시중에서 사용하고 있는 CCL(Copper clad lamination)로 회로를 형성했다. 회로를 형성하기 전 ink-jet 프린터를 이용한 회로형성과 같이 Acetone과 Isopropyl alchol을 sonic bath 하에서 각각 10분씩 세척하고 dry oven에 건조시켰다(50℃, 10분). 세척을 완료한 기판은 스핀코터를 이용해 PR용액을 코팅했다. 스핀코터의 조건은 1,000rpm으로 50초동안 코팅을 진행했다. 코팅된 기판은 hot plate를 이용하여 90℃의 온도에서 3분간 soft baking을 해주었는데, soft baking을 하는 이유는 PR용액의 solvent를 제거하고 기판과의 밀착성을 향상시키기 위함이다.

▲ 그림 2. Laser를 이용한 미세패턴 구현

soft baking이후에는 film mask를 이용하여 노광을 하고 현상액으로 현상을 한 후 기판과 더욱 단단한 밀착성을 부여하고자 hot plate를 이용해 120℃의 온도에서 3분간 hard baking을 하였다. 그런 다음 에칭액(H2SO4 : H2O2= 12.5 : 15(vol : vol))을 통해 불필요한 구리를 제거하고 PR용액을 Acetone으로 박리해 최종 일반회로를 형성했다.

미세회로 형성 공정은 Ag precursor ink를 스핀코터로 기판위에 코팅하고 레이저를 이용해 회로를 소결했다. 스핀코터는 500rpm으로 5초동안 one-step 코팅 후 1,000 rpm으로 40초 동안 two-step으로 코팅했다. 레이저의 경우 레이저의 세기, 속도, 횟수에 변수를 두어 실험을 진행했다.

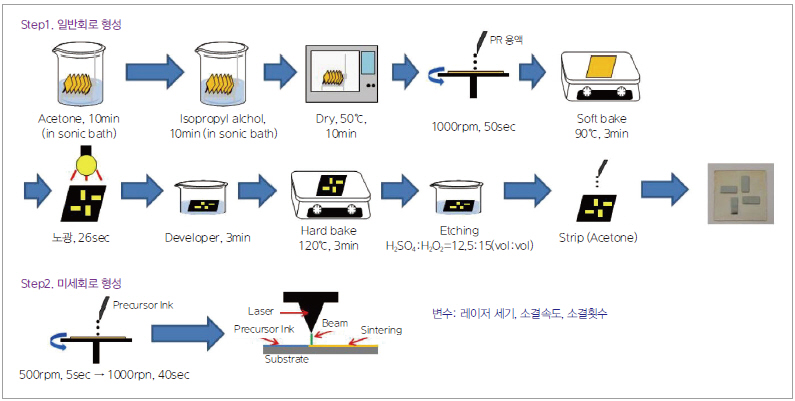

제조한 샘플은 광학현미경(SOMETECH)을 이용해 회로의 선폭을 측정했고Multimeter(FLUKE, 15B+)를 통해 비저항을 측정했다. (사진 1)

▲ 사진 1. (a) 광학현미경, (b) multimeter

다. 실험결과

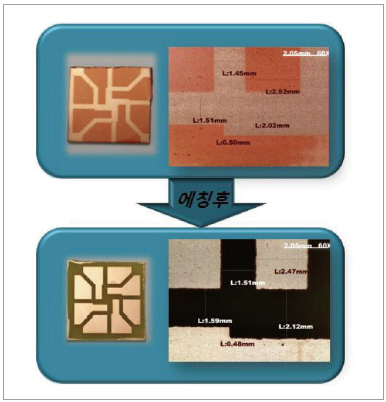

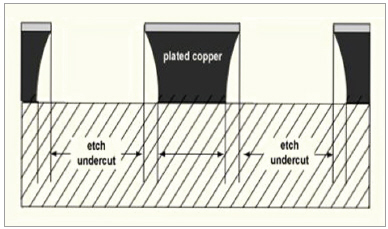

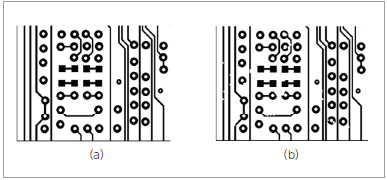

먼저 에칭액을 이용한 wet방식에 대한 설계 회로폭과 실제 회로폭의 차이를 알아봤다. 그림 3은 에칭하기 전 mask 노광까지 한 기판의 회로형상 및 회로폭과 에칭 후 기판의 회로형상 및 회로폭을 광학현미경을 이용해 찍은 사진이다. 에칭하기 전과 에칭후의 회로폭은 20μm~ 1000μm의 큰 차이를 보였다. 이는 wet방식으로 할 경우 에칭액이 회로를 형성하고자 하는 구리와도 닿기 때문에 에칭이 돼 under cut이 된다. 그로인해 over etching이 된다. 그림 4는 under cut에 대한 모식도를 나타낸 것이며 그림 5는 over etching으로 인한 회로 불량을 나타낸 그림이다.

▲ 그림 3. 16 wet 방식을 이용한 회로 패터닝

▲ 그림 4. under cut에 관한 모식도

▲ 그림 5. Over etching으로 인한 회로불량

(a) Reference, (b) Over etching

따라서 에칭액을 이용한 wet방식의 회로형성은 미세회로를 구현하기 어렵고 미세회로 형성시 단차 및 회로 불량을 야기시킬 수 있다.

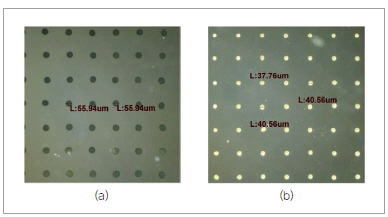

사진 2는 Fluorocarbon 코팅한 기판과 코팅하지 않은 기판에 ink-jet프린터를 이용해 프린팅한 점(dot)을 광학현미경을 통해 관찰한 사진이다. 프린팅시 Ink-jet프린터의 조건은 같게 했다. Fluorocarbon 코팅한 기판에 떨어트린 점의 크기는 40.56μm였다. 반면 Fluorocarbon 코팅하지 않은 기판의 점의 크기는 55.94μm로 Fluorocarbon 처리한 기판의 점 크기보다 약 15μm 더 큰 크기를 가졌다. 이는 수용성 물질에 분산되어 있는 Ag 잉크를 떨어트릴 때 Fluorocarbon 코팅하지 않은 기판과 친화력이 있어서 넓게 퍼지는 반면 Fluorocarbon 코팅한 기판의 경우 Ag잉크와 친화력이 없어 퍼지지 않고 방울지기 때문에 접촉각이 더 좁고 따라서 점의 크기가 더 작아 미세회로를 형성할 수 있다.

▲ 사진 2. 기판에 떨어트린 Ag잉크 dot size 비교

(a) Fluorocarbon 미처리, (b)Fluorocarbon 처리

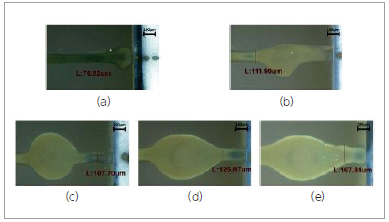

▲ 사진 3. Fluorocarbon 코팅하지 않은 기판에 대한 회로구현

회로폭을 늘리기 위한 Ink-jet 프린팅 횟수 (a) 1회, (b) 2회, (c) 3회, (d) 4회, (e) 5회

▲ 사진 4. Fluorocarbon 코팅한 기판에 대한 회로구현

회로폭을 늘리기 위한 Ink-jet 프린팅 횟수 (a) 1회, (b) 2회, (c) 3회, (d) 4회, (e) 5회

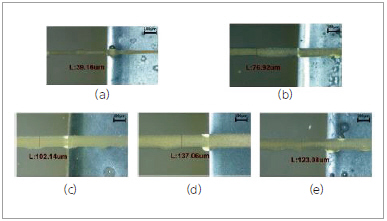

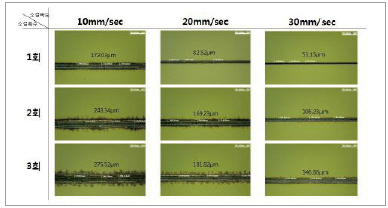

▲ 사진 5. 0.2W일 때 소결횟수, 소결속도에 대한 회로

다음은 Fluorocarbon 코팅 및 코팅하지 않은 기판에 회로를 형성해 회로의 폭을 비교해봤다. 사진 6은 Fluorocarbon 코팅하지 않은 기판에 형성한 회로이다. 회로는 사진 6, 7과 같이 회로의 폭을 달리하고자 했으며 일정한 거리를 두어 프린팅을 해 회로의 폭을 늘렸다.

▲ 사진 6. 0.4W일 때 소결횟수, 소결속도에 대한 회로

▲ 사진 7. 0.6W일 때 소결횟수, 소결속도에 대한 회로

Fluorocarbon 코팅하지 않은 기판의 경우 모든 회로폭에서 Ag 잉크가 일정한 선을 형성 하지 않고 한곳에 집중돼 퍼져있는 것을 관찰 할 수 있었는데 증착기를 이용해 일반회로를 형성한 부분(각 사진의 오른쪽 은색)에 ink-jet프린팅을 했을 때 Ag 잉크가 기울기로 인해 아랫부분, 즉 일반 회로를 형성하지 않은 기판부분으로 흘러내려 사진과 같이 뭉쳐버리는 것으로 사료된다. 그렇기 때문에 일정한 회로의 형성 불량은 물론 일반회로와 ink-jet 프린터를 통한 미세회로간의 연결또한 되지 않아 전기적 연결을 할 수 없었고 기존 회로 공정과 신규 미세회로 공정을 접목할 수 없었다.

또한 1회의 경우 점의 크기와 회로폭의 차이가 약 20μm로 심한 차이를 보였으며 회로의 폭을 증가시켰을 때 회로의 폭은 각각 76.92μm, 111.9μm, 107.7μm, 125.87μm, 167.84μm로 일정하게 증가되지 않아 원하는 폭의 회로를 형성할 수 없었다.

반면 Fluorocarbon 코팅한 기판의 경우 코팅하지 않은 기판과는 달리 Ag잉크가 뭉침, 쏠림 현상이 없었고 일반회로 위에 소결 및 연결이 되어있음을 확인 할 수 있었다. 또한 점의 크기와 1회 회로의 폭을 비교하였을 때도 거의 차이가 없었으며 회로의 폭을 증가시켰을 때도 Fluorocarbon 코팅하지 않은 기판보다 일정한 크기로 증가 됨(39.16μm, 76.92μm, 102.14μm, 137.06μm, 123.08μm)을 확인 할 수 있었다.

회로의 폭을 비교하였을 때도 Fluorocarbon 코팅하지 않은 기판의 경우 76.92μm로 본 과제의 목표인 50μm이하의 선폭을 나타내지 못한 반면 Fluorocarbon 코팅한 기판의 경우 39.16μm로 과제의 목표를 달성할 수 있었다.

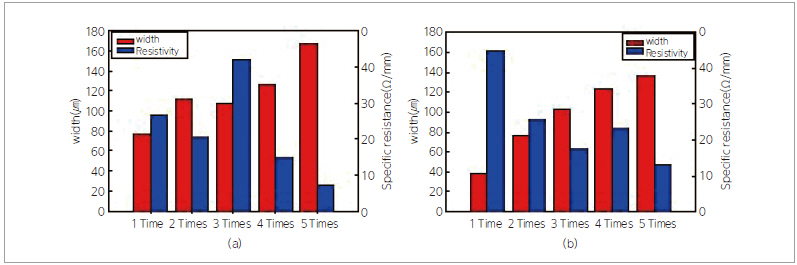

그림 6은 multimeter을 이용해 회로 길이에 대한 저항과 회로폭을 나타낸 그래프이다. Fluorocarbon 코팅한 기판의 경우 회로의 폭이 넓어질수록 저항값은 각각 9Ω, 5Ω, 3.8Ω, 4.7Ω, 2.9Ω로 낮아지는 경향을 나타냈다. 하지만 그차이는 최대 7Ω로 크지 않았다.

▲ 그림 6. 회로 선폭과 비저항

(a) Fluorocarbon미코팅, (b) Fluorocarbon코팅

Fluorocarbon 코팅하지 않은 기판역시 회로의 폭이 넓어질수록 저항값은 낮아지는 경향을 나타내었으나 그 값은 각각 26Ω, 20Ω, 44Ω, 13Ω, 8Ω로, Fluorocarbon 코팅한 기판보다 최대 11배 가까이 저항이 커 PCB 회로를 형성하기에는 저항값이 컸다. 회로폭 및 비저항값을 확인해 Fluorocarbon 코팅한 기판으로 회로구현시 기존 회로 공정과 신규 미세회로 공정을 접목할 수 있을 것으로 사료된다.

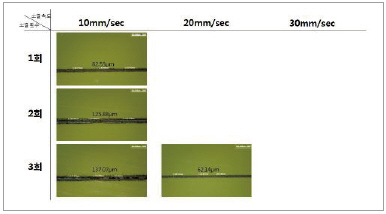

다음은 laser를 이용해 조건별 미세회로 형성에 대한 결과로, Laser의 소결 조건은 laser 전력(0.2W, 0.4W, 0.6W), 소결속도(10mm/sec, 20mm/sec, 30mm/sec), 소결횟수(1회, 2회, 3회)로 설정했다. 사진 5는 laser 전력을 0.2 W로 했을 때 FR-4를 기판으로 해 소결한 회로를 광학현미경을 통해 측정한 사진이다. 소결속도 20mm/sec 이상에서는 소결이 되지 않았는데 laser를 이용한 소결의 원리는 고온을 발생하는 laser와 Ag 잉크가 만나 열적으로 소결되는 원리이며 소결속도 20mm/sec 이상에서 소결되지 않은 것은 laser가 기판에 열을 줄수 있는 충분한 시간이 부족해 소결이 되지 않은 것으로 판단된다. 한편 소결횟수를 늘리면 회로폭이 82.53μm에서 137.07μm로 증가하는 경향을 나타냈다.

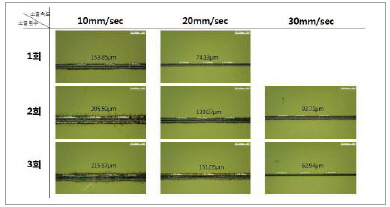

이는 소결횟수를 늘리면 laser와 접촉한 기판의 온도가 계속해서 증가하고 laser와 접촉한 기판을 중심으로 열이 서서히 퍼지면서 소결이 되는 것으로 추측된다. 사진 6은 Laser 전력이 0.4W일 때 소결횟수, 소결속도에 대한 광학현미경 사진으로 Laser 전력이 0.4W의 경우 소결속도 30mm/sec, 소결횟수 1회를 제외하고 모든 조건에서 소결됐음을 확인 할 수 있다. Laser 전력이 0.2W일 때보다 빠른시간 안에 기판에 열을 전달해 주었기 때문으로 판단된다.

0.2W와 마찬가지로 소결횟수와 회로폭은 비례했으며 소결속도가 빠를수록 기판에 전달되는 열이 적기 때문에 회로폭이 작아지는 것을 확인 할 수 있다. Laser 전력이 0.6W일 때는 모든 조건에서 소결이 일어났으며 역시 회로폭은 소결횟수에 비례, 소결속도에 반비례했다.(사진 7)

하지만 FR-4기판을 사용하였을 경우 사진 6, 7과 같이 회로 가운데 부분이 타는 문제점이 있었다. 또한 비저항 값도 KΩ단위로 상당히 크게 나타났으며 경향성 또한 찾을 수 없었고 같은 회로폭이라 하더라도 비저항값이 상당히 차이가 나는 것을 확인 할 수 있었다. 그림 7은 비슷한 회로폭을 가지는 조건에 대한 비저항 값을 나타낸 그래프이다.

비저항 값이 매우 큰 이유는 기판의 waveness를 가지고 있기 때문이다. 그림 8은 FR-4의 waveness를 Alpha-step(KLA Tencor)을 이용해 측정한 데이터이다. FR-4의 기판이 굴곡지는 형태를 띄고 있다. 이는 FR-4의 원재료인 에폭시에 유리섬유를 첨가하면서 유리섬유가 표면가까이에 있어 굴곡지는 형태를 띄는 것으로 사료된다. 이렇게 굴곡이 지면 laser 소결시 focus가 맞지 않아 그림 9와 같이 움푹 파인곳 또는 위로 솟은 곳에서만 소결이 일어나 전체적인 소결이 제대로 되지 않기 때문이다.

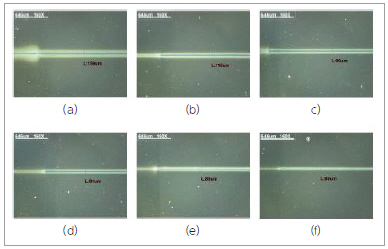

이러한 문제점을 해결하기 위해서는 기판이 플랫해야 하고 열에 대한 저항성이 높아야 한다. 이를 충족할 수 있는 것으로 유리기판을 들 수 있으며 FR-4가 아닌 유리기판을 이용해 laser 소결을 진행했다. 사진 8은 laser 전력을 1W로 했을 때 소결속도에 대한 회로폭의 변화로 모든 조건에서 소결이 됐음을 확인 할 수 있었다.

▲ 사진 8. Laser 전력이 1 Watt일 때 소결속도에 따른 변화

(a) 1mm/sec, (b) 5mm/sec, (c) 10mm/sec, (d) 15mm/sec, (e)25mm/sec, (f) 40mm/sec

FR-4와 유사하게 회로 가운데 부분과 그 외 부분이 차이가 있었는데 가운데 부분은 FR-4처럼 탄자국이 아니라 완전히 소결된 것이며 그 외 부분은 FR-4와 마찬가지로 열전달로 인하여 소결이된 것으로써 소결속도가 증가함에 따라 열전달률이 적어 가운데 외쪽 부분의 폭이 점차 줄어드는 것을 이유로 설명할 수 있었다. 또한 FR-4와 마찬가지로 소결속도가 1mm/sec, 5mm/sec, 10mm/sec, 15mm/sec, 25mm/sec, 40mm/sec로 증가함에 따라 회로폭은 각각 159μm, 116μm, 99μm, 91μm, 85μm, 80μm로 줄어드는 것을 확인 할 수 있었다.

하지만 본 과제의 목표인 50μm이하의 회로폭을 갖는 것은 실패했다. 1W의 경우 전력이 너무 강해 회로폭을 두껍게 하는 것으로 판단하고 laser의 전력을 대폭 낮춰 계속해서 실험을 진행 했다.

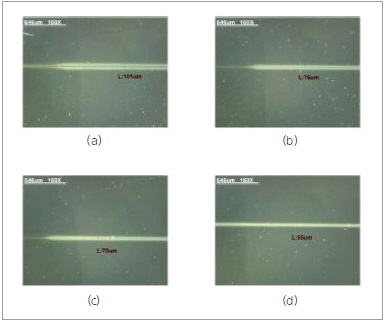

사진 9에 laser 전력이 0.5W일 때 소결속도에 따른 회로 변화를 나타냈다. 소결속도가 1mm/sec, 5mm/sec, 10mm/sec, 40mm/sec로 증가함에 따라 회로폭은 각각 119μm, 99μm, 91μm, 52μm로 감소하는 경향을 나타냈으며 laser 전력이 1W와 비교를 했을 때 각각 40μm, 17μm, 8μm, 28μm로 더 좁은 선폭을 나타냈다. 이는 1W보다 낮은 전력으로 인한 열발생이 적어 소결회로 외부분에 열전달이 상대적으로 적기 때문이며 laser 전력을 더 낮춘다면 더 좁은 회로를 형성할 수 있을 것으로 예상된다. 0.5W보다 낮은 0.3W의 laser 전력을 사용해 실험을 진행했다.

▲ 사진 9. Laser 전력이 0.5 Watt일 때 소결속도에 따른 변화

(a) 1mm/sec, (b) 5mm/sec, (c) 10mm/sec, (d) 40mm/sec

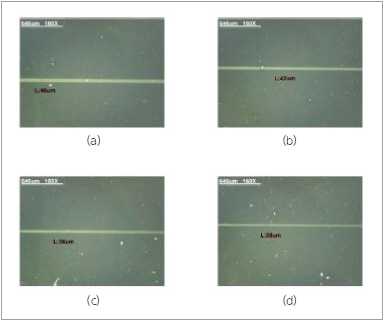

사진 10은 0.3W일 때 소결속도에 따른 회로변화를 나타낸 사진으로, 역시 소결속도가 증가함에 따라 101μm, 76μm, 70μm, 55μm로 회로폭이 감소하는 경향을 나타냈으며 0.5W보다도 회로폭이 감소하는 것을 확인 할 수 있었다.

▲ 사진 10. Laser 전력이 0.3 Watt일 때 소결속도에 따른 변화

(a) 1mm/sec, (b) 5mm/sec, (c) 10mm/sec, (d) 40mm/sec

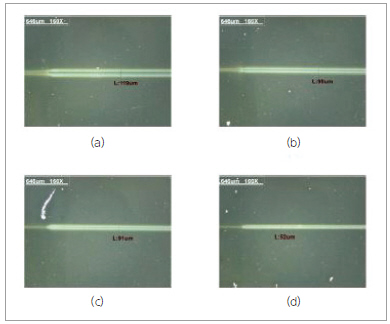

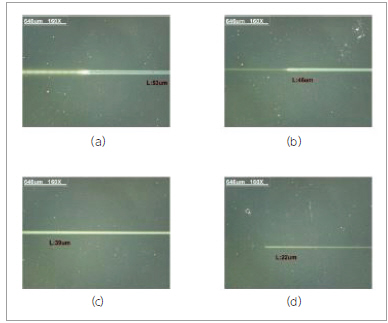

회로폭을 50μm 이하로 줄이기 위해 laser 전력을 더 낮췄으며 사진 11에 laser 전력이 0.1W일 때 소결속도에 따른 변화를 나타냈다. Laser 전력을 0.1W로 했을 때 본 과제의 목표치인 회로폭 50μm를 형성 할 수 있었다. 소결속도가 1mm/sec, 5mm/sec, 10mm/sec, 40mm/sec일 때 회로폭은 각각 46μm, 42μm, 36μm, 28μm로 모든 조건에서 50μm이하의 선폭을 나타냈다.

▲ 사진 11. Laser 전력이 0.1 Watt일 때 소결속도에 따른 변화

(a) 1mm/sec, (b) 5mm/sec, (c) 10mm/sec, (d) 40mm/sec

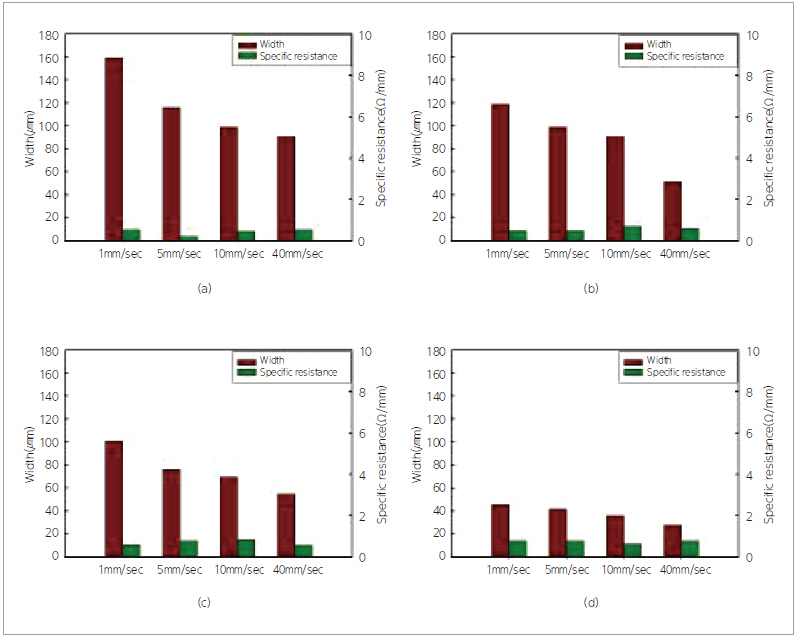

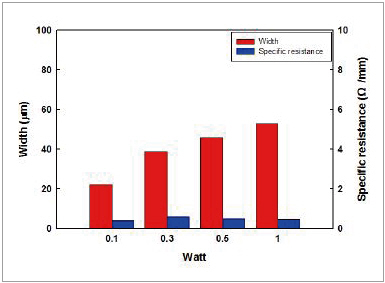

이렇게 레이저 소결 조건별로 제조한 기판은 비저항값을 측정해 비교해봤다. 그림 10은 laser 전력, 소결속도에 따른 회로폭 및 그에 대한 비저항 값을 나타낸 그래프이다. 소결속도가 빠를수록 회로폭은 줄어드는 것을 다시 한 번 확인할 수 있었다. 비저항값은 약 0.7Ω/mm로 모든 조건에서 비슷하게 나왔고 FR-4기판에 대한 비저항값 보다 1000배 이상 낮은 수치를 보였다.

▲ 그림 10. 소결조건별 회로 폭 및 비저항

(a) 1Watt, (b) 0.5Watt, (c) 0.3Watt, (d) 0.1Watt

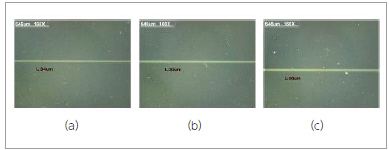

FR-4와 같이 소결횟수에 대한 회로폭의 변화 또한 알아봤다. 사진 12에 laser 전력이 0.1Watt일 때 소결횟수에 대한 회로를 나타냈는데, FR-4의 기판 때와는 다르게 소결횟수가 증가하여도 회로폭은 변함이 없었다. 이는 소결 1회만으로 소결이 완료됐으며 은의 경우 반사율이 매우 높은 금속이기 때문에 소결 2회때 부터는 레이저 빛을 반사한다. 레이저의 높은 열이 기판으로 침투하지 못하기 때문이다.

▲ 사진 12. Laser 전력이 0.1 Watt일 때 소결횟수에 대한 선폭 변화

(a) 1회, (b) 2회, (c) 3회

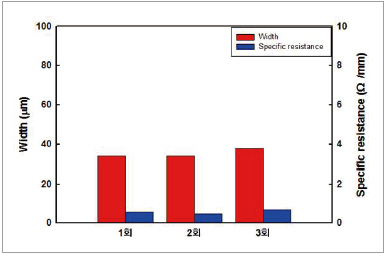

그림 11에서 laser 전력 0.1W일 때 소결횟수에 대한 비저항값을 보더라도 소결횟수에 상관없이 일정한 저항값을 가지는 것을 확인 할 수 있었으며 1회 소결만으로 유리기판 위의 Ag 잉크가 완벽하게 소결되는 것을 알 수 있었다.

▲ 그림 11. Laser 전력이 0.1 Watt일 때 소결횟수에 대한 선폭 및 비저항

본 과제실험을 통해 Laser 전력 0.1W, 소결속도 40mm/sec일 때 28μm로 가장 좁은 선폭을 형성했으며 더 좁은 선폭을 형성하고자 소결속도를 200mm/sec로 해 회로를 형성했다. 사진 13에 소결속도 200mm/sec일 때 laser 전력에 대한 회로를 나타냈다. laser 전력이 1W, 0.5W, 0.3W, 0.1W일 때 각각 53μm, 46μm, 39μm, 22μm의 회로폭을 형성했으며 소결속도 40mm/sec과 비교했을 때 각각 27μm, 6μm, 16μm, 6μm 더 좁은 회로폭을 형성했다. 비저항 값 역시 약 0.8Ω/mm로 laser 전력, 소결속도, 소결횟수등 조건에 관계없이 laser를 통해 소결한 모든 조건에서 비슷한 비저항 값을 가졌다. 모든 조건에서 Ag 소결이 잘 되었음을 확인 할 수있었고(그림 12) 약 0.8Ω/mm의 비저항 값은 PCB 회로를 구현하는 데 문제가 없기 때문에 일반회로를 구현하는 wet 방식과 미세회로를 구현하는 laser 또는 ink-jet을 접목한다면불량률 감소 및 시간절약에 따른 원가절감의 효과를 가져올 것으로 사료된다.

▲ 사진 13. 소결속도 200 mm/sec일 때 laser 전력에 대한 회로

(a) 1Watt, (b) 0.5Watt, (c) 0.3Watt, (d) 0.1Watt

▲ 그림 12. 소결속도 200mm/sec일 때 laser 전력에 대한 회로폭 및 비저항

라. 결론

회로 패터닝시 기존에는 에칭액을 이용해 불필요한 구리를 제거하는 wet 방식을 사용했으나 under cut에 따른 over etching이 일어나 미세회로를 구현하기 어려웠다.

wet 방식의 한계였던 50μm 이하의 회로폭을 구현하고자 ink-jet프린터와 laser를 이용했고 일반회로 형성의 wet방식과 접목이 가능한지에 대해 알아봤다. Ink-jet 프린터를 이용하는 경우 약 40μm이하의 회로폭을 형성했으며, 이 때 수용성의 Ag 용액을 기판 위에 떨어 뜨리기전 Fluorocarbon 코팅을 하여야 한다. Fluorocarbon 코팅을 할 경우 기판은 소수성을 띄기 때문에 Ag 용액과의 접촉각을 줄일 수 있으며 그로 인해 미세선폭의 구현이 가능하다. Fluorocarbon 코팅을 하지 않을 경우 Ag 용액과 접촉각이 늘어나 미세선폭의 구현이 어려울 뿐만 아니라 회로의 불균일 해지는 불량이 발생 할 수 있다. 본 과제의 실험에서 Fluorocarbon 코팅한 기판을 55초간 플라즈마처리를 하고 점(dot) 간격이 25μm일 때 최적의 조건을 나타냈다.

Laser의 경우 기판이 플랫하지 않을 경우 laser의 초점이 맞지 않아 부분적으로만 소결됐다. 또한 기판의 열 특성이 좋지 않을 경우 laser로 인해 기판이 탈 수 있기 때문에 laser를 이용해 소결할 경우 기판이 flat하여야 하며 열 특성이 우수하여야 한다. 본 과제에서는 유리기판을 사용 하였으며 모든 조건에서 일정한 비저항값을 가지는 것을 확인했고 이를 통해 모든 조건에서 Ag 소결이 됐음을 알 수 있었다. Laser 소결의 경우 laser 전력이 낮을수록, 소결속도가 빠를수록 더 미세한 선폭을 구현할 수 있었으며 본 과제실험에서는 0.1W, 200mm/sec의 조건에서 22μm의 선폭을 구현했다. 낮은 전력, 빠른 소결속도의 경우 사업체에서는 비용을 절감할 수 있는 효과를 볼 수 있기 때문에 사업체에서 이를 사용한다면 우수한 효율성을 가질 것으로 사료된다.

본 과제실험을 통하여 ink-jet프린터와 laser를 이용해 간단하게 미세회로 구현가능성을 확인했고 기존 wet방식과 접목한다면 PCB 회로형성에 높은 효율성을 가져올 것으로 예상된다.

한국생산기술연구원