1. 서론

스팀 사출성형(Steam-Molding)은 스팀으로 가열하고 찬물로 냉각하는 성형 방법으로, 도장이나 도금 등의 후가공 없이 고광택 표면을 갖도록 하기 위해 금형을 120℃ 이상의 스팀으로 급속 가열하여 성형한 후 급속 냉각시키는 성형이다. 이 스팀 사출성형의 개선 효과는 웰드라인의 문제, 사이클 타임의 단축, 환경친화적인 무도장 또는 무도금 등에 있다. 그 외에도 금형의 가열 방법에 따라 고주파 가열법, 적외선 가열법, 전기히터에 의한 가열법 등이 있다.

이와 같이 금형 급속 가열-급속 냉각 방식으로 Steam-Mold 외에 E-Mold, H-Mold, Ray-Mold 등의 유사한 공법이 연구됐다. Park과 Kim[6]은 고주파 전류의 표피 효과를 이용하여 금형 표면만을 순간으로 유리전이 온도 이상으로 가열하는 방법으로, 박육 사출성형의 유동특성을 개선하기 위한 실험적인 연구를 수행했다. 사토 아츠시[7]는 유동성이 나쁜 재료를 사용한 살두께 0.2mm 이하의 극박육 제품을 대상으로 초음파 진동을 사출성형에 적용하여 소개한 바 있다.

한편, 고속 사출성형을 위해 점도를 고려한 수지의 선택 및 금형 온도 관리 방법이 오래 전부터 소개되어 왔다[8]. 금형의 온도를 급속으로 100℃ 이상 고온으로 가열하고 냉각시키는 급열과 급냉의 금형 온도 조절을 효율적으로 수행하기 위해서는 우선 기존의 범용 사출 성형 시스템만으로는 제약이 따르고, 고속 사출 전용 성형기와 관계 장치의 변화가 요구된다. 금형의 제작에 있어서도 열효율을 고려하여 금형의 재질, 정도, 냉각 회로 및 매체 등의 세심한 변화가 요구된다. 냉각매체의 선택에 있어서 실질적으로 지금까지 가장 일반적이고 적합한 매체는 물이라고 생각한다. 보다 빠르고 정확한 생산성 효과를 얻을 수 있는 매체의 요구에 따라 대체 매체로 오일 등이 실험으로 사용되어 왔다.

그러나 이들 매체들은 금형의 가열과 냉각에 소요되는 시간이 상대적으로 길거나 불량률이 높아 생산성이 저하되는 문제점이 있어 큰 개선 효과를 보이지 못했다고 생각한다. 오일의 경우 점도는 높으나, 비열, 열전도율이 물에 비해 상대적으로 낮기 때문이다. 금형 온도의 가열 시에는 매체로 스팀, 즉 증기를 사용하고, 냉각 시에는 물을 사용하는 사출성형(이하 스팀 사출성형)법이 몇 년 전부터 개발되어 TV, 모니터, 노트북 등의 전자제품에 사용되어 왔다. 스팀 사출성형은 스팀을 매체로 170℃ 이상의 고온으로 공급하여 금형 온도를 가열함으로써 수지의 유동특성을 좋게 하고, 성형품의 웰드 라인을 개선시키며 환경친화적인 무도장 방법을 지향하여 제품의 외관 품질을 향상시켜 왔다.

웰드 라인은 사출성형 과정에서 설계 상의 문제와 사출성형 시 공정 조건 상의 복합적인 문제 등으로 성형품 외관상 불량이 발생돼 현재까지의 사출 기술로는 해결하기 어려운 과제라고 여겨 왔다. 웰드 라인을 최소화하기 위해 기존의 사출성형 공정 조건 상에서 높은 사출 온도와 사출 압력, 노즐 온도와 같은 기계변수를 제어변수만으로는 최적화를 진행하기에 어렵고, 후가공이라는 도장을 사용하거나 게이트의 위치 변경, 두께 조절 또는 타이밍 밸브의 시간차 등의 유동조절법을 이용하여 눈에 보이지 않는 위치로 조절하여 최소화하는 방법 등이 소개된 바 있다[1~4]. 그러나 스팀 사출성형법을 도입함으로써 웰드 라인의 문제는 좀처럼 볼 수 없게 되었다. 본 실험은 고광택 성형품을 대상으로 제작된 금형을 이용하여 스팀 사출성형을 통한 사출실험으로 사이클 타임의 개선과 외관 상의 품질 문제인 웰드 라인의 개선을 위한 최적 공전 조건을 도출하고자 했다.

2. 실험 내용

1) 실험 제품 및 장비

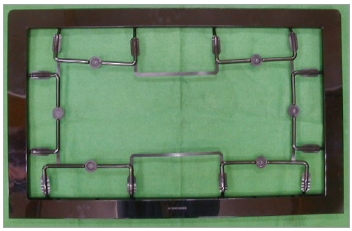

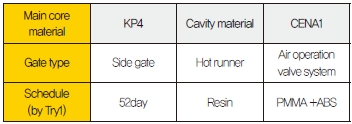

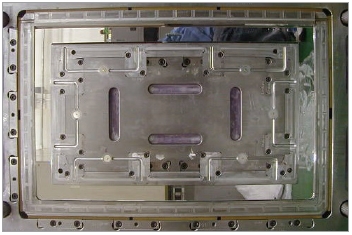

제품 형상은 그림 1과 같이 제품 크기가 799mm×495mm×22mm(W×D×H)이고, 기본 살두께는 2.5mm, 중량은 430g이며, 금형의 기본 사양은 표 1과 같다. 최근 들어서는 두께와 형상이 두께는 약 1.2mm, 폭이 반 이하의 크기로 슬림해졌다.

그림 1. The shape of plastic front parts & delivery system

표 1. Specifications of the mold

금형 재질은 표 1에 나타낸 것처럼 캐비티에는 경면사상성, 피삭성과 부식가공성을 고려하여 일본 Hitachi Metals의 CENA1을 사용하였다.

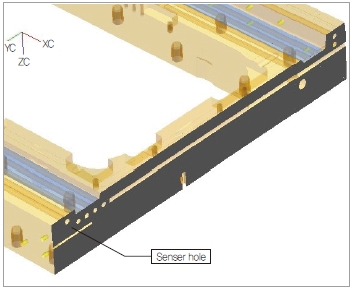

그림 2. The sectioned diagram of mold steam line

그림 2와 같이 고정측 캐비티에는 스팀 사출성형을 위해 금형 제작 시에 열효율을 고려하여 비교적 형상 적응형 냉각수로[9]에 맞춰 설계하였으며, 냉각수로의 홀 크기는 Φ8mm, 홀간 간격은 16mm로 제품 부위로부터 14mm 거리에서 가공했다. 사출성형 중 캐비티의 금형 온도 컨트롤을 위해 온도 센서(TYPE C.A Φ3.2mm)를 사용했으며, 이를 위해 금형 캐비티에 냉각라인으로부터 16mm 거리의 위치에서 센서홀을 가공하여 설치했다. 유동기구의 사양은 수지의 유동특성을 좋게 하기 위해 핫러너 6점을 사용했다.

열교환을 방지하기 위해 원판과 코아 간에 10mm 두께의 베이클라이트를 부착했다. 금형 내의 잔류공기나 수지는 웰드 라인 또는 기타의 외관 품질에 중요한 영향을 미치기 때문에 이로부터 발생하는 가스의 원활한 배출을 위해 상측에 에어벤트 홀을 설치했다. 경면부는 컴파운드 #8000 기준으로 사상했으며, 그림 3에 고정측 금형의 캐비티를 나타냈다.

그림 3. The Cavity shape of the high glossy mold

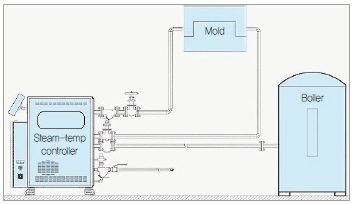

(1) 스팀 온도 조절기

스팀 온도 조절기는 SYSKO사의 FC-STA 모델을 사용했다. 그림 4에 스팀 온도 조절기의 개념도를 나타냈다.

그림 4. The schematic setup for steam controller

2) 스팀 사출성형 실험 방법

본 연구에서는 모델 그림 1의 제품으로 스팀 사출성형으로 사이클 타임 및 웰드 라인 개선을 위한 최적 공정 조건을 도출하기 위해 제작된 금형을 가지고 반복적으로 시사출성형 실험을 했다. 실험에 사용된 사출성형기는 LG기계사의 유압에 의한 직압식 수평성형기 850톤을 사용했다.

3. 실험 결과 및 고찰

1) 최적 공정 조건 도출

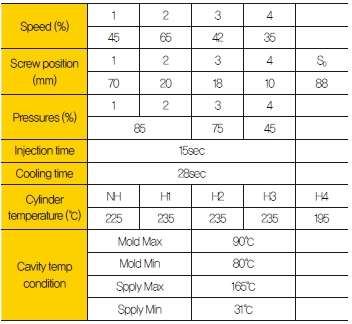

모델 그림 1의 스팀 사출성형에 의한 시사출 실험을 통해 사이클 타임 및 웰드 라인 현상을 개선하기 위해 최적화를 실행한 결과로 얻은 최적 공정 조건(OIMC)은 표 2에 나타냈다.

표 2. Optimum injection molding condition (OIMC)

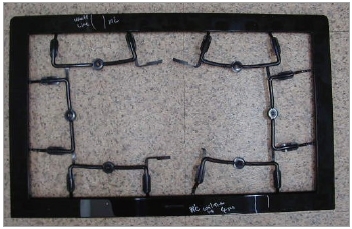

고정측 금형 캐비티의 온도가 Max 90℃, Min 80℃에서 그리고 이동측 금형 온도는 49℃에서 웰드 라인이 개선됐으며, 사이클 타임은 68sec로 측정됐다. 이때 스팀의 공급 온도는 Max 165℃로 나타났다. 금형 캐비티 온도가 Max 86℃ 이하일 경우, 사이클 타임은 단축되었으나 웰드 라인이 발생하기 시작했다. 그림 5와 그림 6에 웰드 라인의 발생 위치와 개선된 성형품을 각각 나타냈다.

그림 5. The weld line position formed by low temp

그림 6. The parts injected by OIMC

금형의 성형 시 최고 온도와 냉각 시 최저 온도의 차이가 클수록 사이클 타임이 길어지고 휨에 의한 변형이 발생하는 반면, 최고 온도와 최저 온도의 차이가 적을수록 사이클 타임은 단축되지만 금형의 최고 온도가 너무 낮아질 경우 웰드 라인이 발생했다. 1사이클 행정이 끝나고 금형 열림이 완료된 순간부터 고온의 스팀이 공급된다. 금형의 캐비티 온도가 최고 온도까지 올라가는데 소요되는 시간이 30초로 측정됐다.

그 원인은 첫 번째로 스팀 온도조절기부터 금형까지 연결된 호스로부터의 열 방출, 두 번째로는 온도 센서의 설치 위치, 마지막 주요 원인은 스팀 온도조절기로부터 고온의 스팀이 금형에 공급되고 금형의 온도를 최고 온도까지 열변화를 시키는데 소요되는 시간으로 매체인 스팀과 철의 열전도율 차이만큼의 열저항으로 예상된다.

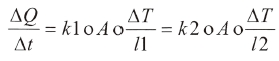

열전도란 물질 내부의 두 점 사이의 열 이동을 말하며, 이때 열이 전달되는 정도를 상수화하여 나타낸 수치를 열전도도라고 정의할 수 있다. 들어간 열 유속과 나오는 열 유속이 일정하지 않으면 내부에서는 열전도율만큼의 열저항이 있기 때문에 두 물체 간의 열평형을 유지하기 위해 그만큼의 시간 차이가 발생한다. 이때 각 단면을 단위시간당 통과하는 열량은 다음 식과 같다.

Q : 열량(kcal) , t :시간(h), k : 열전도율(kcal/mh℃), A : 단면적(m2), △T : 온도 차이(℃)를 나타낸다.

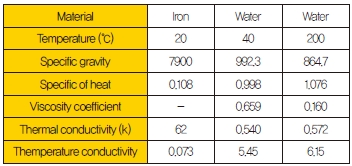

물과 철에 대한 열전도율과 비열을 표 3에 나타냈다.

표 3. Thermal conductivity and specific of heat about water and iron

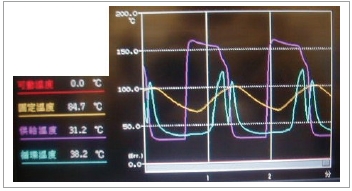

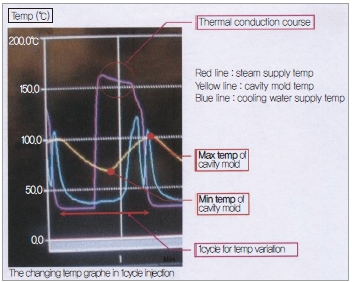

그림 7에 스팀 공급 온도와 금형의 캐비티 온도 변화를 그래프로 나타냈다. 적색선은 스팀공급의 온도 변화, 파란선은 냉각수의 공급 온도 변화, 노란선은 금형의 온도 변화를 각각 나타낸다.

그림 7. Themperature variation on the cavity

그림 8은 그림 7의 1사이클 행정을 확대하여 나타냈다.

그림 8. One cycle temperature variation on the cavity

스팀이 165℃의 고온으로 공급되고 금형의 캐비티 온도가 상승하면서 설정된 최고 온도까지 도달해 사출 공정이 완료된다. 그 후 냉각수가 공급되면서 금형의 캐비티 온도가 하강하기 시작하고 설정된 최저 온도까지 진행되는 과정을 보여주고 있다. 그림 8의 A는 공급된 스팀의 고온에서 저온 금형으로의 열전달 과정으로 해석할 수 있다. 금형의 최고 온도와 최저 온도 차이가 클수록 금형 온도 기울기는 보다 완만해지고 사이클 타임은 상대적으로 길어진다는 것을 알 수 있다. 스팀의 공급 온도와 냉각수의 냉각 온도는 외부 요인에 의한 종속변수로 보고, 공정의 최적화를 위해 금형의 설정 온도를 제어변수로 볼 때 금형의 최고 온도와 최저 온도의 차이를 최소화함으로써 사이클 타임을 단축시킬 수 있었다.

그러나 성형 시 금형의 최고 온도를 낮게 설정할 경우 웰드 라인의 문제가 발생할 수 있다. 물의 열용량을 1로 볼 때 비열이 곧 열용량이 된다. 즉 비열은 어떤 물질이 가질 수 있는 열의 크기를 말한다. 따라서 비열이 큰 물질은 온도 변화를 위해 시간이 증가하는 반면 비열이 작은 물질은 온도 변화를 위해 상대적으로 시간이 덜 걸린다. 벽면체의 열전달율은 표면적의 크기와 비례하여 평평한 면보다 우툴두툴한 쪽이 크다고 볼 때 스팀 라인의 평평한 가공면을 개선할 필요가 있으나, 가공 상의 어려움이 있어 현실적으로 어렵다고 볼 수 있다. 동일 온도, 동일 압력의 조건에서 열을 전도하는 것은 기체 입자이기 때문에 열의 빠른 전달을 위해 기체의 이동 속도가 빨라야 한다.

2) 세퍼레이터의 사용

스팀의 증기압과 냉각수 압력의 관계가 사양 범위를 벗어날 경우 스팀이 냉각수 배관으로 역류하거나 냉각수가 스팀 배관으로 역류할 가능성이 있으며, 이런 현상은 기기의 파손 원인이 될 수도 있으므로 압력은 반드시 적정치를 유지해야 한다.

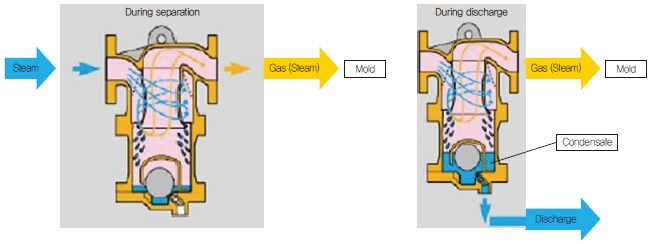

이에 대한 방안으로 최초 보일러를 가동할 때에 증기가 모여 있는 물을 배출하고 나서 사출성형을 실시했다. 증기에는 다소의 물을 포함하고 있기 때문에 스팀 속에 포함된 물을 자동으로 스팀과 분리한 후 가스만을 금형 내에 공급하고 응축액은 배관 밖으로 배출하는 장치, 즉 세퍼레이터를 스팀 온도조절기에 설치한 후 사출실험을 실시했다. 그 결과 사이클 타임이 8sec 단축됐다. 그림 9에 세퍼레이터 밸브의 스팀과 물의 분리 과정을 나타냈다.

그림 9. Operation of separator valve

따라서 스팀과 물을 분리한 후 스팀만을 금형 내에 공급하기 위해 스팀 온도조절기에 세퍼레이터를 설치한 후 사출 실험한 결과 9sec 단축됐다.

4. 결론

본 실험은 사출성형 공정에서 웰드 라인의 외관 품질 문제를 해결하기 위해 스팀을 사용한 반복적인 시사출 실험을 통하여 최적 공정 조건 도출을 위한 공정 최적화를 진행했다. 최적 공정 조건의 도출 결과, 다음과 같은 결론을 얻었다.

① 스팀 사출성형에 의한 시사출 결과 웰드 라인 문제를 해결할 수 있었다. 반면 성형 시 금형의 최고 온도가 86℃ 이하로 떨어질 경우 웰드 라인이 발생하기 시작했다.

② 금형의 최고 온도가 140℃일 경우 웰드 라인 문제는 해결되었으나, 상대적으로 휨 변형이 크게 나타났다. 이는 이동측과의 온도 차이로 인한 잔류응력 때문인 것으로 판단된다.

③ 성형 시 고온의 스팀이 공급되고 금형을 최고 온도까지 가열하는데 걸리는 시간이 32sec, 냉각 시간이 28sec로 측정됐다. 금형을 가열하는데 시간이 소요되는 이유는 매체인 스팀과 철간의 열전도율의 차이로 인한 열저항 때문으로 판단된다. 그러나 일반 범용 사출 시와 비교하여 볼 때 물 100℃로 금형을 동일한 최고 온도로 가열하는 데는 식 (1)과 표 3을 통해 더 많은 시간이 걸린다는 것을 간접적으로 알 수 있었다.

④ 사이클 타임의 단축을 위해 스팀 온조기에 세퍼레이터를 설치하여 스팀 공급 시스템과 물을 분리시켜 물을 먼저 배출시키는 방법을 시도한 결과 사이클 타임은 소폭으로 단축됐다는 것을 알 수 있었다.

⑤ 고광택 성형품을 대상으로 웰드 라인의 개선을 위해 최적 공정 조건을 도출하기 위해 스팀 온도 조절에 의한 반복적인 시사출 실험을 통해 실험을 수행한 결과, 최적 공정 조건에서 웰드 라인이 개선되었다는 것을 알 수 있었다.

문영대 객원전문기자 (대동전자)