[첨단 헬로티]

마지막회 금속과 수지의 강고한 결합을 달성하는 기술 - 東亞電化

카노 히데오 (鹿野 英男) 린텍기술사사무소 소장

1972년에 ㈜히타치제작소 입사. 파워 반도체 부문 제조부장, 제조기술사업부 주관기사로서 생산기술 전반의 향상에 종사. 그 후 ㈜히타치나카 테크노센터 차세대 자동차연구회 코디네이터를 거쳐, 2010년에 린텍기술사사무소를 설립. 세계적으로 기업의 개발․생산의 지도, 금형을 사용한 대형 개발의 지도를 하고 있다. 전문은 자동차 부품, 일렉트로닉스 관련.

인서트 성형 기술은 금속을 수지 중에 강고하게 일체화시키는 기술로, 지금은 자동차 부품뿐만 아니라 널리 일반적으로 알려진 보편적인 기술이 됐다. 그러나 금속과 수지는 정말로 고착되어 있는 것일까.

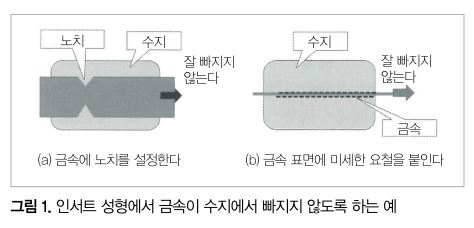

금속을 수지에 강고하게 결합시키는 기술은 많은 기술자가 오랜 기간 시도해 왔다. 알려진 방법으로서는 그림 1에 나타낸 것처럼 (a)금속에 노치를 설치한다, (b)금속 표면에 미세한 요철을 붙이는 것이 있고, 모두 수지에서 금속이 잘 빠지지 않도록 고안되어 있다. (a)나 (b)의 방법은 금형 관련 종사자에게는 잘 알려진 방법이다.

그러나 이런 방법으로는 기계적 강도 중 인발력은 강해지지만 금속과 수지의 경계면에 약간의 틈새가 존재한다. 이 상태는 나중에 나오는 사진에서도 나타난다. 약간이라도 틈새가 있으면 외부로부터 습기가 침입해 밀폐를 유지할 수 없는 불량이 생긴다.

이와테현 모리오카시(岩手縣 盛岡市)의 ㈜토아덴가(東亞電化)에서 전무이사로 일하고 있는 미우라 슈헤이(三浦 修平)씨는 여기에 주목, 이와테 대학과 제휴해 정부의 대규모 개발자금을 받아 금속과 수지를 완전하게 고착시키는 기술을 개발해 'TRI(Technology Rise from Iwate)'라고 이름 붙였다. 현재는 많은 부품으로 상업 베이스화에 성공했다.

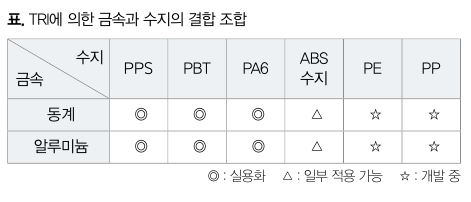

TRI 방법을 이용한 금속과 수지의 결합 조합은 표에 나타냈다. 수지가 PPS나 PBT, PA6의 경우는 동계, 알루미늄과의 조합으로 실용화에 성공했다. 이번 회에서는 TRI의 프로세스를 소개하는 동시에, 그 프로세스를 한층 더 발전시킨 프로세스 ‘P-TOP(Post Thermal Operating Process)’를 이용해 자동차용 인버터의 히트싱크 냉각부에 응용한 개발 예를 소개한다.

TRI 처리의 흐름·특징

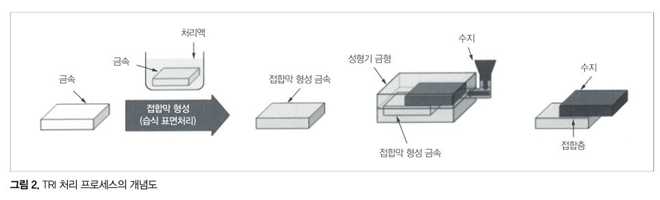

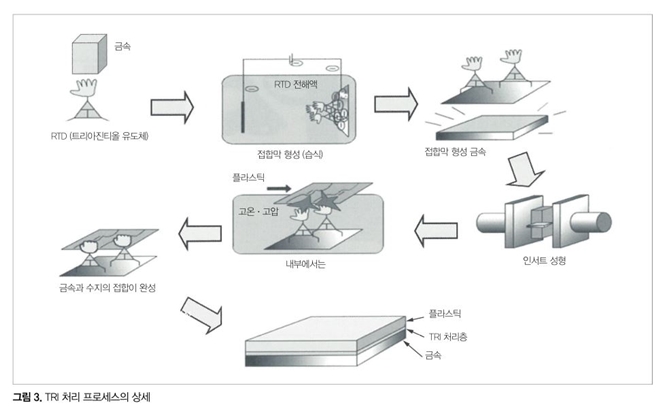

TRI 처리 프로세스의 개념도를 그림 2, 상세를 그림 3에 나타냈으며, 이하에서 흐름을 설명한다.

① 금속과 수지 양쪽과 화학반응성이 높은 나노스케일의 접합막을, TRI 처리에 의해 금속 표면에 형성한다.

② 접합막을 형성한 금속을 플라스틱 성형 금형 내에 넣어, 수지 성형(인서트 성형)을 한다. 이 때, 성형 금형 내에 흘러들어오는 용융수지에 걸리는 고온, 고압의 작용에 의해 금속 표면의 접합막과 수지가 반응해 강고한 접합력을 갖는 일체 접합품이 형성된다.

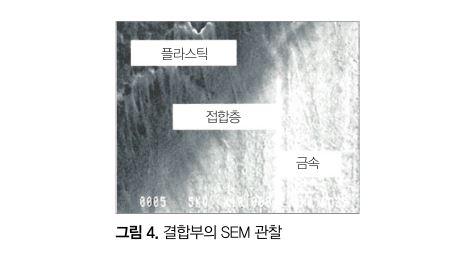

③ 위의 공법으로 만들어진 일체 접합품은 접합계면에 그림 4와 같은 화학적 접합층을 만들기 때문에 열수축에 의한 틈새가 생기지 않고 면접착이 가능하며, 높은 봉지성과 내압방수성을 기대할 수 있다. 이 기술을 응용함으로써 기존의 인서트 성형품에서는 불가능했던 신규 제품 설계가 가능해진다.

그림4는 금속과 수지의 결합부를 SEM(주사형 전자현미경)으로 관찰한 것이다. 금속과 수지 사이에 접합층을 갖고 있으며, 빈틈없이 결합하고 있다는 것을 알 수 있다.

자동차 부품에 대한 활용 예

자동차용 부품에서는 장소에 따라서는 보증 기간이 매우 긴 완전한 결합이 요구되는 경우가 많다. 예를 들어, 인버터 박스에 탑재되는 파워반도체 장착부의 누수는 허용되지 않는다. 따라서 TRI 기술이 활용되게 된다. 그림 5는 실제로 자동차에 채용된 전기 이중층 캐패시터(고빈도로 전기를 저장·방출하는 기능)의 예이다.

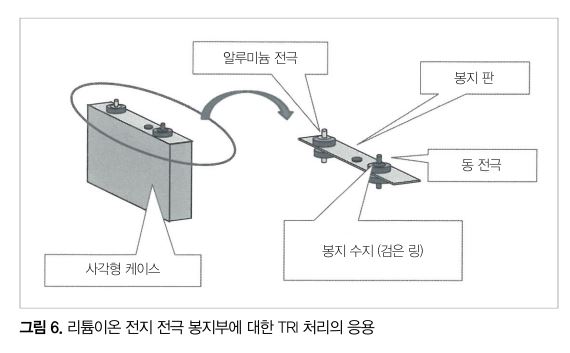

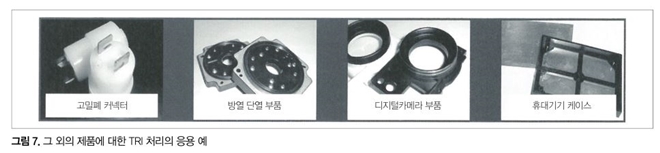

전기 이중층 캐패시터에서는 알루미늄 용기에서 전극이 외부로 나오고 있는데, TRI 처리를 하면 접속부에서 전해액이 스며나오는 것을 완전히 방지할 수 있다. 또한, 그림 6은 자동차나 산업용 축전장치에 이용되는 사각형 리튬이온 전지의 전극을 빼내는 부분에 사용된 예이다. 이외에 그림 7에 나타냈듯이 주변의 산업기기나 민생기기에도 적용되고 있는 것을 알 수 있다.

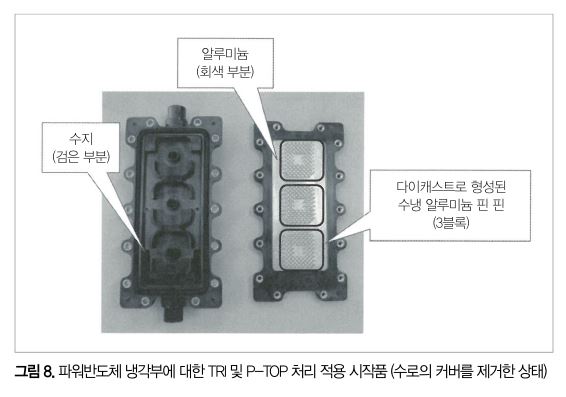

'완전한 결합이란 무엇인가'를 더 추구하면, 기계적으로 강한 것만으로는 불충분한 경우가 많다. 이에 더해 밀폐적(누설이 없는)인 결합이 사실은 더 크게 요구된다. 이바라키현(茨城縣) 히타치나카시의 기술사, 미네기시 테루히코(嶺岸 輝彦)씨는 자동차용 인버터의 수냉부에 주목했다. 기존 금속과 수지의 결합부에는 접착제나 O링이 이용되고 있었지만, 결합부의 장기 보증의 관점에서는 문제가 있었다. 미네기시씨는 TRI보다 더 결합강도를 높이는 P-TOP 공법을 개발했다. 그림 8은 그 시제작품이다.

P-TOP의 기본적인 방법은 TRI로 결합한 부분을 고주파 유도 가열로 국소적으로 외부에서 가열시키는 것이다. 보다 강고하게 결합시키고 싶은 부분을 외부에서 비접촉으로 유도 과열시킴으로써 열가소성 수지의 결합부를 부분적으로 다시 용해시킬 수 있다.

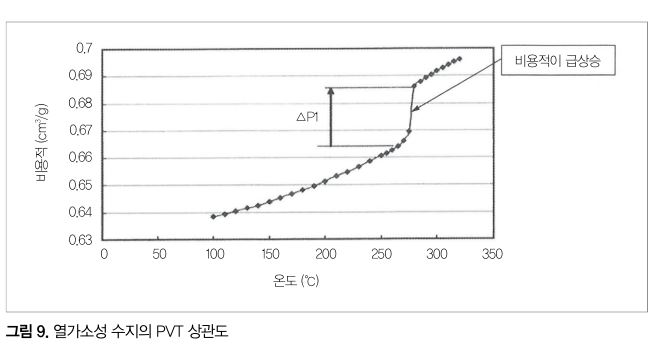

그림 9에 열가소성 수지의 PVT 상관도를 나타냈다. 가로축은 온도, 세로축은 비용적(밀도의 역수)이지만, 250°C와 300°C 사이에서는 이 수지의 융점을 나타내고 있으며 비용적은 급격하게 상승하고 있다. 이러한 현상은 주위가 고체 수지인 채로, 부분적인 체적의 증가는 내부 압력 상승으로 연결된다. 또한, 고주파 유도 가열은 도쿄도 오타구(東京都 大田區)의 아로닉스(주)의 협력을 얻었다.

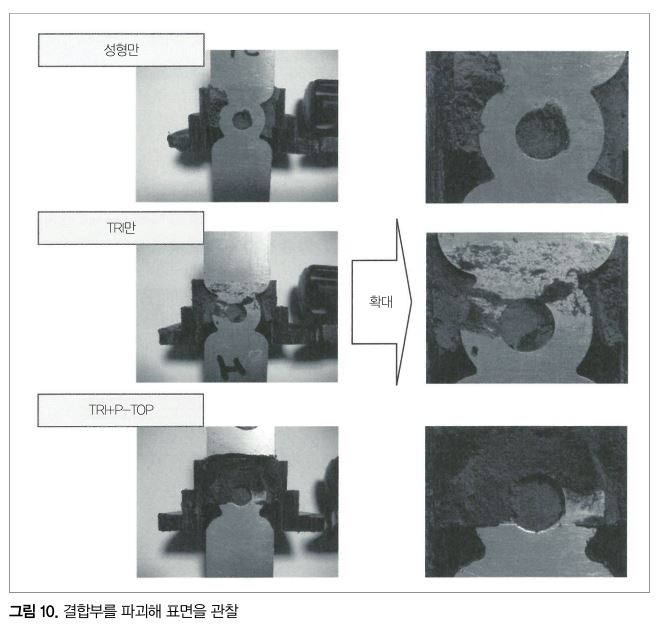

밀착도를 보기 위해 전형적인 구조인 금속단자를 수지에 인서트 성형한 샘플을 이용했다. 그림 10은 이 샘플로 얼마나 결합강도가 증가했는지를 나타내고 있다. 맨 위는 일반적인 인서트 성형이다. 금속 표면에 수지는 결합되어 있지 않다는 것을 알 수 있다. 중앙은 TRI 처리를 한 것이지만 금속 표면에 수지가 검게 결합되어 있다.

제일 아래가 TRI 처리를 실시하고, 또한 P-TOP 처리를 더한 것이다. 검은 부분의 면적이 분명히 증가하고 있다는 것을 알 수 있다. 그림은 생략했지만, 해당품의 밀폐 실험을 해도 리크의 경시 변화는 볼 수 없었다. 현재는 여러 가지 상황의 사용을 가정해, 금속과 수지의 조합을 검토하고 있다.

지금까지 4회의 연재로, 차세대 자동차 기술을 지지하고 있는 중소기업의 기술을 소개했다. 기본적인 기술은 중소기업이 지탱하고 있다고 해도 과언은 아니다. 중소기업의 새로운 도전을 기대한다.

카노 히데오 : 린텍기술사사무소 소장

〒312-0057 茨城縣ひたちなか市石川町 26-22-305

TEL (029)275-2295