지난 달에 살펴본 CT 기술을 개념적으로 정리하면, 관찰하고자 하는 시료를 360도 회전시키며 수십∼수백 장의 투시 영상을 촬영하고, 이를 3차원 영상으로 합성해 내는 기술이라고 할 수 있다. 그 후에 가시화 기법을 적용하면 3차원 영상 내부를 내시경으로 들여다보거나, 절개해서 관찰하듯이 결함을 정밀하게 검사할 수 있다. 그러나 이 기술을 산업 현장에 적용하는 데에는 몇 가지 불편한 점이 있다.

연산 속도 개선

우선 3차원 재구성 과정에서의 연산 속도 문제인데, 디텍터 픽셀 수가 512×512개인 영상을 가지고 깊이 방향으로 512개의 픽셀을 가진 3차원 볼륨을 구성하려면 134MB의 데이터에 대한 연산 처리가 필요하며, 여기에는 몇 분∼몇 십 분의 시간이 소요된다.

우리가 사용하는 PC의 CPU 처리 능력으로는 과부하 상태로 동작할 수밖에 없으며, 원활한 CT 기술을 구현할 수 없다. 또한 고화질 영상처리 니즈에 의해 1024×1024급이나 그 이상의 고화질 디텍터를 적용하려면 GB급 데이터 처리 능력이 요구되며, 다양한 산업 분야에서의 인라인(In-Line) 검사 수요에 의해 CT 재구성 시간을 획기적으로 단축해야 한다.

최근 몇 년 사이에 적용되기 시작한 GPU 기술은 병렬 연산자를 사용함으로써 CPU에서 몇 분∼몇 십 분 소요되는 연산을 몇 초 이내에 끝낸다. 특히 고화질 영상, 초고속 연산이 요구되는 시스템에 다중 코어의 Multi-GPU 기술을 활용함으로써 연산 시간에 대한 부담을 완전히 벗어 버리는 계기가 됐다.

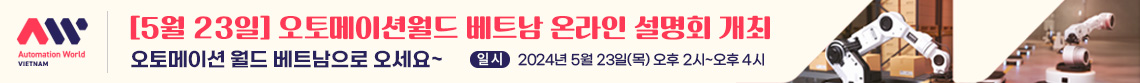

그림 1. 콘 빔 CT 시스템의 개요

확대 3차원 영상 획득

큰 제품의 특정 부위에 있는 미소한 결함을 엑스레이 영상화하는 데에는 물리적인 한계가 있다. 그림 1의 콘 빔(Cone Beam) CT 개요도를 통해서도 알 수 있듯이, 엑스레이 소스와 디텍터 사이에 오브젝트가 회전하는 메커니즘으로 3차원 영상을 얻기 위한 CT 스캔이 진행된다.

따라서 사이즈가 큰 PCB에 조립된 BGA 칩의 솔더링 상태나 볼 내부의 작은 결함을 관찰할 경우 약간의 문제가 발생한다. 실물 크기 그대로 영상을 획득하면 디텍터에 맺히는 검사 부위 크기가 충분히 크지 못해 결함을 판단할 수 없으므로, 몇 배 내지 몇 십 배의 확대 영상을 확보하고 검사를 진행해야 하는데, 영상 확대 성능은 소스에서 오브젝트까지의 거리(예를 들면 10mm)를 분모로, 소스에서 디텍터까지의 거리(예를 들면 800mm) 를 분자로 취한 값, 즉 800/10=80배의 배율로 결정된다.

따라서 결함을 구분할 만큼의 확대 배율을 확보하기 위해서는 오브젝트를 소스에 특정거리 만큼 근접시켜 회전시켜야 한다. 그러나 PCB와 같이 큰 보드를 회전시키려면 소스에 접근이 제한되는 문제가 발생하는데, PCB가 200mm 폭을 갖고 있을 경우, 최소 100mm 이상 소스에서 이격돼야 회전 촬영이 가능해진다. 이 경우 10배의 확대 영상을 얻으려면 소스와 디텍터가 1,000mm 이상 거리를 유지해야 하므로 장비의 크기가 필요한 확대 배율만큼 커지거나 시료를 소스에 근접시켜 회전 촬영할 수 있도록 절단해야 하는 불편이 있다. 문자 그대로 파괴 검사로 개념이 바뀌는 것이다. 이 문제를 해소하기 위해 장비 크기를 키우지 않고, 고배율의 3차원 CT를 촬영하는 다양한 접근 방법이 개발됐다.

과거 애질런트사에서는 독자적으로 개발한 라미노그래피(Laminography) 알고리즘을 활용하여 큰 제품의 소형 결함부 확대 영상을 획득하는 기술을 제공했다. 덧붙여 10여 장 내외로 제한된 수의 2D 영상을 합성해서 3D 볼륨 데이터를 생성하므로, 검사 시간을 단축할 수 있어 빠른 검사 속도를 유지할 수 있었다. 검사할 보드를 고정된 상태로 두고 상부에 소스, 하부에 디텍터를 두어 빔과 디텍터의 위치를 원주 궤적을 그리도록 변경시켜 가며 2D 영상을 확보해 재구성하는 방식이다. 전수 검사가 가능한 인라인 3D 검사의 원조 기술이라고 할 수 있으며, 그 개념이 GPU 기술과 융합돼 현재의 3D AAI 시스템 기술로 발전됐다.

그러나 이 기술은 3D 검사는 가능하지만 솔더링부의 상, 하 방향으로 1∼2mm 이내의 영역만 판독 가능하므로, 보드가 휘어지거나 깊이가 있는 일반 3차원 형상의 물체를 검사하는 데는 적합하지 않았다.

그림 2. Special CT Scan의 개요

이후 테라다인사의 Tomosynthesis 알고리즘은 상부의 소스를 고정하고 하단에 위치한 디텍터를 평면상에서 이동시켜 그림 2 중앙의 정사각형 궤적에 위치한 2D 영상 9장을 획득, 3차원 데이터를 구성하는 방식을 구현했다. 애질런트의 기술과 유사하지만 검사 동작, 화질 면에서 다소 향상된 성능을 가져 시장 점유에 유리한 위치를 차지할 수 있었다.

최근 쎄크나 기타 AXI 시스템 기술을 구사하는 회사들이 많이 채택하는 Oblique CT 기술에 관해 그림 2의 오른쪽에 있는 개요도를 보며 설명한다. 상부에 위치한 소스에서 엑스선이 콘 빔 형태로 조사되고, 하부의 디텍터는 아래쪽에서 왼쪽으로 40∼50도 정도 기울어져 위치한다. 그 사이에 검사 대상 보드가 지면과 수평을 유지하고, 보드의 검사 포인트에 수직 방향의 가상 축을 세울 수 있다.

이 상태에서 보드가 수직 방향의 가상 축을 중심으로 수평 평면상에서 360도 회전하며 수십 내지 수백 장의 2D 영상을 촬영해 재구성하면, 비교적 큰 깊이의 3차원 데이터를 확보할 수 있게 된다. 결함 중심에서 특정 거리 이상의 외곽으로 벗어나며 영상 왜곡이 발생한다는 단점도 있지만, 지금까지 개발된 Special CT 알고리즘 중에서 가장 넓은 영역의 3차원 볼륨 데이터를 제공해 주는 경쟁력 있는 기술이다. Special CT 알고리즘은 공통적으로 보드를 소스에 제한 없이 근접시킬 수 있는 확대 검사가 용이한 알고리즘이라고 할 수 있다.

볼륨 가시화 기술

3차원 재구성한 영상은 깊이 방향으로 이동하며, 해당 부분의 2차원 단면 영상을 제공해 준다. 그러나 각종 분석용 장비에서 복잡한 부품의 직관적인 구조 파악을 위해 3차원 형상을 효과적으로 보여주는 가시화와, 측정 기능을 강화해 주는 S/W를 병행해서 사용하면 고가의 X-Ray 검사 장비를 보다 효율적으로 활용할 수 있다.

산업용으로 가장 널리 사용되는 프로그램은 독일 Volume Graphics사의 VG Studio S/W이며, 3차원 가시화 기능 외에도 Defect Analysis, Wall Thickness Analysis, Coordinate Measurement 등 다양한 옵션 기능을 제공하고 있다.

국내에서도 서울대 컴퓨터그래픽연구실에서 분사한 쓰리디산업영상에서 유사한 기능을 보다 빠른 시간에 구현하는 3차원 가시화 S/W를 개발해 판매하고 있다.

볼륨을 3차원으로 가시화하는 기법에는 직접 볼륨 가시화(DVR : Direct Volume Rendering)와 간접 볼륨 가시화(IVR : Indirect Volume Rendering) 기술이 있으며, 볼륨 내부까지 분석하기 위해서는 DVR 가시화 기술이 필요하다. 실시간 혹은 대화형 볼륨 가시화를 위해서는 GPU 기반 직접 볼륨 가시화의 가속화가 필수적이다. 다양한 볼륨 가시화 사례로 그림 3과 같이 물체의 특성에 따라 다른 가시화 기법을 적용해 관심 부분을 효과적으로 가시화한다.

그림 3. 왼쪽부터 X-ray, MIP, 반투명 VR, 불투명 VR (서울대 컴퓨터그래픽연구실)

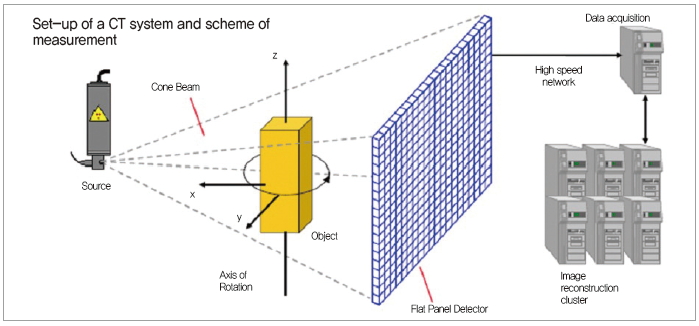

그림 4. 반사 및 굴절 효과와 전이필터 효과 영상 (서울대 컴퓨터그래픽 연구실)

주변 물체나 배경과의 반사 관계를 고려하는 전역 조명(Global Illumination) 기법은 실사영상에 가까운 수준의 공간감, 깊이 정보, 실재감을 제공한다. 추가적으로 볼륨 가시화 과정에서, 밀도에 따른 분류(Classification) 기능만 제공하는 단순 투명도 전이 필터(Opacity Transfer Function) 대신, 다차원(Multi-dimension) 투명도 전이 필터를 제공함으로써 Occlusion Factor에 따른 분류 기능을 제공할 수 있다.

엑스레이 검사장비의 최신 기술 동향

그림 5. 2.5D IC의 개요도 및 접합 단면부 영상 (자일링스사 자료 인용)

필자는 최근 엑스레이 검사기술의 발전 방향을 큰 틀로 구분했을 때, 인라인 AXI 시스템 기술과 고배율 정밀영상 획득 기술의 융합으로 정리할 수 있다고 생각한다.

또한 현재 기술의 한계를 극복하는 고화질 영상 획득 기술, 포톤 카운팅(Photon Counting) 기술, 대미지 필터(Damage Filter) 기술, 위상차(Phase Contrast) 기술, 듀얼 에너지(Dual Energy) 기술 등의 요소 기술 발전을 기대해 볼 수 있다.

나노 해상도의 인라인 AXI 시스템 기술

반도체 패키징 공정에서 2.5D IC 기술은 인터포저(Interposer)에 ASIC이나 메모리 등 다양한 형태의 디바이스를 집적시켜 성능과 공간 활용 측면에서 유연성, 효율성을 극대화할 수 있는 3D IC 대안 기술로 출현했다. 투자 비용 대비 성능 만족도와 디바이스 변경 유연성이 탁월하다는 점에서 막대한 자금이 소요되는 3D 패키징 공정의 본격적인 투자 이전에 모바일 등 제품 설계자들이 상당 기간 애용할 것으로 전망된다.

제조 공정 과정에서 C4 범프와 마이크로 범프의 접합 상태가 제품의 신뢰성을 확보하는 데 중요한 검사 항목으로 대두되고 있으며, 솔루션으로 대부분의 반도체 제조사들이 X-Radia 장비를 투자하고 있다. 그러나 최대 50억 원 내외의 고가 장비이고 엑스레이 광학계 특성상 선량이 풍부하지 못해 영상 획득 시간이 이미지 1장당 수십 내지 수백 분 소요되는 불편함이 있다.

수백㎛ 크기의 인터포저를 포함해서 수십㎛ 내외 마이크로 범프의 접합 상태까지도 수초 이내에 CT 검사가 가능한 인라인 AXI 장비가 쎄크의 최신 기술과 접목해 개발되고 있으며 오픈 튜브의 단점인 전자총의 수명도 10,000시간 이상 유지할 수 있도록 보완된 장비가 단시일 내에 상품화될 전망이다.

그림 6. 고속 촬영에서 엑스레이 연속 조사와 펄스 빔 영상의 차이

또한 1 FOV 크기가 14×14mm를 초과하는 대면적 검사 성능이 요구될 경우 이에 대응할 수 있는 특별한 기능이 부가된다. 일반적으로는 대면적 고속 인라인 전수검사를 위해 3초 이내로 고속 CT 스캔하면 카메라의 셔터 속도가 충분히 짧지 못해 외곽 영상이 흐릿해져 자동검사 수행이 불가능해지며, 이 경우 현재 기술로는 영상 획득에 40초 내외의 긴 시간이 소요되는 것을 피할 수 없다.

이를 해결하기 위해 2∼3ms의 펄스 빔을 발생시키는 기능을 나노 X-Ray 소스에 부여함으로써 고속 영상 판독이 가능한 펄스 빔 영상 획득 기술이 대안으로 제시된다. 그림 6에서 확인할 수 있듯이, 펄스 빔의 경우 오브젝트에 조사되는 엑스선의 선량이 대폭 줄어 오브젝트에 대한 피폭을 줄이는 효과를 얻을 수도 있다. 반도체 일부 공정의 저에너지 방사선 피폭에 의한 소자 손상 문제를 해결할 수 있는 대안으로 활발히 검토되고 있다.

해외 인라인 X-Ray CT 검사장비 업체 중 활발히 움직이고 있는 일본 사키사에서는 스루 비아홀(Through Via Hole) 50∼100㎛ 수준의 MLB 부품 내부 보이드 검출이 가능한 검사기가 개발되고 있다. 또한 일본의 오므론사에서 최근 VT-X900 장비를 출시해 고해상도, 대면적 고속 검사가 가능하다는 것을 강조했다. VT-X700 모델의 경우, 일반 SMT 공정에서 활용되며 각각 16장의 2D 영상으로 3차원 볼륨 데이터를 생성해 습윤성(Wettability)을 포함한 솔더링 결함을 검사할 수 있는 장비로, 5개 지점의 엑스레이 영상 검사에 소요되는 시간을 36초로 제시하고 있다.

검사 시간은 솔더볼의 크기와 피치, 대상 디바이스의 크기, 1회 검사 면적, 결함 종류에 따라 매우 유동적이므로 제조사에 샘플을 제공하고 실제 소요시간을 검토하는 것이 바람직하다.

전승원 _ 쎄크