표면실장 산업에서의 ESD 제어 현황과 국제표준과의 차이

ESD 관리 방법과 측정 기술

ESD 제어 재료와 Ionization 기술

ESD 불량 분석 기술

Device 테스트 방법과 System Level 테스트 방법

지난 호에는, 기술 산업 분야에서 반도체 소자를 예로 들어 그 기술의 변화와 ESD 민감도 변화, 제어 흐름을 개괄적으로 살펴봤다. 이번 시간에는 좀 더 구체적으로 국제 표준이 표방하는 ESD 제어 목표와 방법, 측정 기술 및 각종 요구 사항들에 대해 알아본다.

필자가 지난 수 년 간 다양한 기업의 ESD 업무를 지원하면서 발견한 공통된 사항은, 많은 기업에서 정전기 제어를 실시하면서도 정확한 제어 목표를 이해하지 못한 채 표면적으로는 국제 표준을 따르는 태도를 보이고 있다는 현실이었다.

이는 단지 중소기업만의 문제가 아니며 대기업도 대부분 마찬가지였다. 심지어 필자가 방문한 일부 업체에서는 ANSI/ESD S20.20을 따르고 있다고 자랑스럽게 얘기하기도 했는데, 사실은 ANSI/ESD S20.20을 살펴보지 않았거나 전혀 이해하지 못하고 있었으며, 이를 따르지 않고 있는 기업이 대부분이었다.

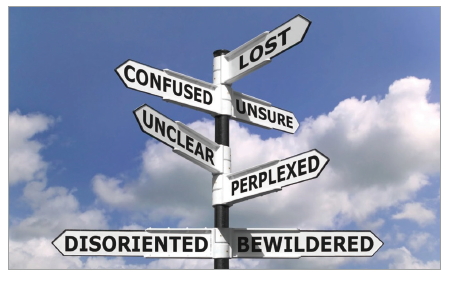

왜 이러한 일이 생기게 된 것일까? 아마도, 정전기 제어 업무에 대한 공개 정보 부족 때문일 수도 있고, 이전에 공정에서 해결되지 않은 다양한 불량 현상들을 단순히 신비하고 해결하기 힘든 정전기 탓으로 몰아간 이유도 클 것으로 생각된다. 사실, 지금도 정전기에 대한 자료는 상당히 부족하다고 할 수 있지만, 인터넷을 찾아 보면 많은 정보가 노출되어 있기도 하다.

그런데 왜 이와 같은 정보는 정전기 업무에 도움이 되지 않을까? 인터넷에서 무상으로 제공되는 대부분의 정보는 그 근거와 출처를 알 수 없는 경우가 많거나 아주 오래된 정보여서 최신 기술이 적용되고 있는 작업장이나 환경에 적합하지 않을 수 있으며, 또는 ESD 관련 판매 업체에서 제품 홍보를 위해 제작한 자료일 가능성이 많다.

이 경우, 일부 정보는 그 가치를 인정 받을 수 있지만, 다양하게 적용하는 데는 어려울 수 있다. 아울러, 다양한 산업과 기업들 사이에서 벌어지는 벤치마킹 정보들이 무차별적으로 이동, 잘못 인도(False Leading)하는 경우도 상당히 많다.

이러한 문화(필자는 이와 같이 한국 사회 전반의 기형적인 학습 부재 현상을 문화라고 표기했다)를 개선하려면 어디서부터 어떻게 접근해야 할까? 이는 사실 쉽지 않은 이야기지만, 대기업 중심의 ‘자료 요구(?)‘ 문화부터 바꿔야 한다.

제품에 관련된 정보를 요청하는 데서 그치지 않고, 그 제품에 대한 세부적인 정보를 중소기업 혹은 설비 업체에게 요구할 뿐만 아니라, 경쟁사 정보까지 확보하려고 하는 문화를 바꿔야 한다. 또한 그러한 정보를 의식 없이 넘겨주는 문화가 우선적으로 개선돼야 한다.

다음으로는 정보와 지식을 학습하고 그 학습에 필요한 교육비와 문서는 반드시 구입하는 성숙된 문화가 필요하다. 앞서 설명한 문화와 같이 돈을 지불하고 정보를 습득하거나 교육을 통한 정상적인 정보 접근이 이루어지지 않다 보니, 배경 지식이나 관련 정보에 대한 이해 없이 주어진 자료만으로 진행되는 개선 활동이 온전한 개선으로 이어지기 어려운 것이다. 교육도 마찬가지다.

거의 대부분의 경우, 교육 강의가 끝나면 회사 사내 보고 등을 이유로 강사에게 프레젠테이션 자료를 요구하는 경우가 허다하다. 그러나 강사는 오랜 시간 축적한 정보 및 지식을 요약해 프레젠테이션을 준비하므로 발표 자료만 가지고는 내용을 제대로 이해할 수 없다.

ESD 제어 목표 : 전압 또는 전류

그럼, 이제 본론으로 들어가 보자. 정전기 및 ESD 제어는 어떻게 진행되어야 할까? 먼저 국제 표준들의 제어 방법에 관해 숙고하는 것이 좋다.

앞에서 언급한 ANSI/ESD S20.20은 IEC 61340-5-1과 쌍둥이 표준이라고도 할 수 있다. 두 단체의 작성자가 대부분 동일하고 비슷한 영역을 다루며 내용 구성도 거의 유사하고 일부만 약간의 상이성을 갖고 있기 때문이다.

이 두 문서의 특징은, 정전기 발생 수준을 억제하는 최고치 저항 관리를 표방하고 있다. 즉 다른 말로 설명하면, 인체 또는 관리하는 재료의 저항이 높고 재료의 저항 차이가 클 경우 정전기 대전이 높게 발생한다는 것이다.

이러한 기술적인 배경에 따라, 모든 국제 표준은 관리하는 대상 재료의 저항 상한치를 규정하고 정전기 발생 전압 수준을 낮게 관리하도록 설계되어 있다.

그렇다면 ‘국제 표준에 설계된 모든 내용이 정전기 발생만 억제하는 방향으로 진행되고 있는가’라는 의문이 발생하게 된다. 그렇다, 사실 ANSI/ESD S20.20을 포함한 대부분의 문서의 배경에는 도전성(Conductive)이라는 재료에 대한 평가가 이미 포함돼 있다.

정전기 제어 초기 시절에는 도전성 재료가 부도체에 비해 불량을 만들어내지 않는 재료로 알려졌다. 그러한 재료가 지난달 연재(1회)에서 설명한 바와 같이 CDM 현상을 연구하게 되면서 혹은 CDM 불량이 주요 불량 원인으로 취급되기 시작하면서부터 ESD 제어에 있어서 위험한 재료 혹은 적절하지 않은 재료로 취급받기 시작했다.

대체 재료로 주목을 받게 된 재료는 정전분산성(Static Dissipative) 혹은 짧게 분산성(Dissipative) 수준의 저항을 가진 재료이다.

ANSI/ESD S20.20이나 다른 문서에서 다루는 모든 재료는 기본적으로 도전성 재료가 아닌 정전분산성 재료를 사용하도록 하고 있다. 근본적인 이유는 방전되는 정전기 에너지의 방전 길목(Discharge Path)에 저항을 걸어, 급속한 방전을 억제하고 천천히 빼 주는 설계 방식에서 찾을 수 있다.

일반적인 소자의 경우, 실제 정전기 방전(ESD)이 발생하면서 소자의 파괴를 주도하는 에너지는 전압이 아닌 방전 중에 빠져나가는 전류이다. 따라서, 모든 국제 표준은 정전기 발생 전압 제어 방식과 방전 전류 제어 방식이 모두 사용되고 있다. 이에 대해 올바로 이해하는 것이 중요하며, 이에 따른 관련 재료의 저항 관리도 매우 중요하다. 두 방법 모두 재료의 올바른 저항 평가가 중요한 제어 방법이 된다.

많은 기업에서 목격되고 있는 것처럼, 재료나 인체의 대전 전압 관리 시 제전복을 착용한 상태에서 전계계 (Electrostatic Fieldmeter) 혹은 전위계(Electrostatic Voltmeter)로 인체의 대전 전압을 측정 및 관리하는 방법은 적절하지 않다. ESD에 사용되는 모든 재료는 그 재료의 적절성 여부를 전압 측정이 아닌, 저항 측정 방법을 사용하여 평가해야 한다.

사실, 국제 표준 내에는 인체에서 발생하는 전압을 측정하는 방법이 있다. 그러나, 이 경우일정한 전극과 측정 장비가 준비되고 특정한 측정 방법이 수반되어야 하므로, 현재 일반적으로 실행되고 있는 방법으로는 인체에서 발생하는 전압 수준을 바르게 측정할 수 없다.

저항 측정 방법

저항을 측정하는 방법도 앞서 설명한 바와 같이, 목적물과 대상에 따라 다양하고 세부적으로 명시되어 있다. 사실, 정전기 관련 분야의 초보 엔지니어가 ANSI/ESD S20.20을 보면 무척 간단하게 보일 수 있다.

그런데, 이 문서를 가지고 현장에서 직접 적용하려고 할 경우, 답답함을 느끼거나 어떻게 측정해야 하는지 스스로에게 질문하게 될 것이다. 왜냐하면 ANSI/ESD S20.20은 기본적인 관리 틀을 설명하는 문서이고, 세부적인 측정 방법 및 관리 방안은 참조 문헌을 살펴보라고 명기되어 있기 때문에, 실제로 측정할 경우 아무런 정보도 알 수 없도록 구성되어 있기 때문이다.

그렇다면 세부적인 측정은 어떻게 실시해야 할까? ESD 제어에 사용되는 재료는 ANSI/ESD S20.20 문서에 명기된 재료 외에도 많을 수 있지만, 기본적으로는 이 문서에 명기된 제어 재료들의 경우 거의 대부분 각 용도에 맞는 전극(Electrode)을 사용하여 측정해야 한다.

여기서 필자는 2006년 모 잡지에서 살펴본 내용과 그 적절성에 대해 논하고 싶다. ESD 표준이 만들어지기 전에 대부분의 재료 평가에 사용되는 표준 문서는 ASTM(구 American Society of Testing and Materials, 현 ASTM International)이라고 하는 기관에서 만든 것을 사용했다. 이때 사용된 문서가 ASTM D257-14인데, 이 문서에서 사용하는 측정 단위가 바로 ohms/square(Ω/□)였다.

흥미로운 점은, 이 문서의 공식 제목이 ‘Standard Test Methods for DC Resistance or Conductance of Insulating Materials’였다는 점이다. 이 문서에는 ‘부도체’ 재료의 DC 저항 또는 도전성을 측정하는 방법이 실려 있었다. ESD 제어에 사용되는 분산성 혹은 도전성 재료의 DC 저항이나 도전성 정도를 측정하기 위한 것이 아니라, 부도체 재료의 평가를 위해 제작된 문서였다는 것이 중요한 점이다.

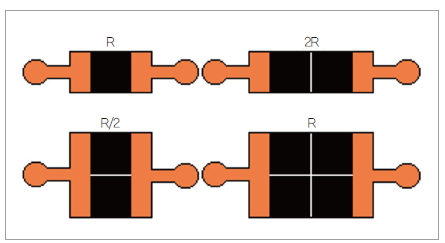

이와 같은 기술적인 차이에도 불구하고, 초기의 많은 재료 평가에 ASTM D257-14 문서가 사용되었고, 이로 인한 이슈도 함께 제시되었다. 그 중 하나가 바로 ohms/sq.라는 단위의 경우 전극의 크기에 제한을 두지 않는다는 것이었다. 예를 들어, 1cm×1cm sq. 전극의 경우 1ohms/sq. 측정값으로 표기하며, 1m×1m sq. 전극의 경우도 1ohms/sq. 측정값으로 표기한다.

이 경우, 재료의 균질도(Homogenous)가 다행히 우수하다면 두 측정 방법에 따른 결과 값도 오차 없이 일정할 것이다. 그러나, ESD는 아주 작은 소자에서 일어나는 적은 에너지에 의한 손상을 최소화시키는 것이 문제였고, 사용되는 재료의 균질도는 여기에 미치지 않았다. 따라서 공급자와 사용자 사이의 ohms/sq. 측정 전극에 따라 다양한 측정 결과를 만들게 되었고, 이는 해당 문서의 적절성에도 많은 논란이 야기될 수 밖에 없었다.

이 문제 외에도 중요한 사안은, 기본적으로 ASTM D257-14 문서의 경우 사용자가 원하는 전압을 선택할 수 있도록 구성되어 있다는 것이다. 사용자에 따라서 낮은 전압인 DC 10V를 사용하기도 하고 100V 혹은 300V, 500V를 사용하기도 했다. 이때 측정되는 재료의 저항은 낮은 전압일수록 높게 나오고, 높은 전압을 인가할 수록 낮게 측정된다(R=I/V).

이와 같이 다양한 이유로, ASTM은 1989년 ESD 재료 평가에서 D257-14 문서가 적절하지 않다고 선언하기에 이르렀다.

지금 되돌아보면, 20년도 넘은 이야기가 되었다. 그런데, 앞서 필자가 얘기했던 것처럼 2006년, 국내 모 잡지에 아직도 ohms/square 방법이 ESD 측정에 사용되는 국제 표준인 것처럼 게재된 자료를 보게 되었다. 사실, 필자와 국제 표준 위원들은 그 즈음 어떤 방법이 ESD에 맞는지 열심히 교육하고 있었다. 정말 씁쓸한 순간이었으며, 대한민국의 위상에 걸맞지 않는 창피한 순간이기도 했다.

사실, 이보다 심각하다고 할 수 있는 것은 대부분의 회사에서 ESD 재료에 대한 평가를 진행할 때 간편하게 구성된 ohms/sq. 측정 기기 하나로 모든 재료를 측정하고 있다는 사실일 것이다.

앞서 설명한 바와 같이, 재료 평가는 사용하는 재료의 설계와 디자인에 따라서 각각 다른 위치, 다른 전극을 사용해 측정해야 한다.

ASTM D257-14 문서가 ESD 영역에서 사용되지 않기 시작하면서, ESD Association을 중심으로 ANSI/ESD 측정 방법들이 개발되기 시작했고, 현재 약 20여 개의 문서로 발전했다. 아울러, 각 문서들은 제전복, 제전의자, 작업매트, 제전바닥, 장갑, 이오나이저 등에 대한 개별적이고도 세부적인 문서로 구성되어 있으며, 각각의 사용처에 따라 다른 전극을 사용하도록 제시되어 있다.

그러나 아직도 상당수의 ESD 관련 엔지니어들이 이러한 방법을 충분히 교육받거나 숙지하지 않은 채 ESD 업무를 진행하고 있어 안타깝다.

ANSI/ESD S20.20-2014 표준의 새로운 측정 기술

1999년 처음 그 모습을 드러낸 ANSI/ESD S20.20은 2007년 개정 작업을 거쳐, 2014년에 다시 개정 및 보완됐으며 추가, 삭제된 내용을 가지고 새로운 모습으로 발간됐다. 여기서는 2014년에 새롭게 추가된 측정 기술들에 대해 간략하게 살펴본다.

먼저 2014년 문서에서 가장 크게 개정된 것은 CDM이 등장했다는 점이다. 그동안 자동화 공정이 엄청나게 증가한 것에 비해 CDM을 포함한 개정 작업이 늦어진 것은 아쉽지만, 부족한 내용에도 불구하고, 지금이라도 포함된 것이 다행이라고 생각한다. 이와 함께 MM이라는 전통적인 소자 평가(Qualification Test) 문서가 사라졌지만, 절연된 도체(Isolated Conductor)라는 요소는 아직도 상당히 중요하므로 2014년 문서에서 추가되었다.

스코프(Scope) 변화에 따라 요구되는 측정 방법에서 중요한 변화가 일어난 부분은, CDM과 절연된 도체(Isolated Conductor) 예방에 있어서 추가된 두 가지 측정 방법이다.

먼저 CDM에 대해 살펴보자. 이전 문서에도 CDM 관련 제어 사항이 존재했지만, 이번과 같이 급격한 변화(?)는 향후 전개될 적용 관점에서 많은 도전을 부여하지는 못할 것 같다. 이전 문서에서는 ESD에 민감한 소자 주변에 2,000V/inch 이상 대전된 부도체는 30cm(12inch)를 이격하도록 했고, 이것이 불가능할 경우 이오나이저를 사용해 제전하도록 요구했다.

사실, 거리를 떨어뜨리는 방법만으로도 해결할 수 있었다. 그러나, 2014년 문서에 추가된 내용에는 ESD에 민감한 소자 주변에 125V/inch 이상 대전된 부도체는 2.54cm(1inch) 이상 거리를 떨어뜨려야 한다고 되어 있다. 마찬가지로, 이것이 불가능할 경우 이오나이저를 사용해 제전하도록 요구되어 있다.

여기서 가장 힘든 도전은 ESD에 민감한 소자 주변에 쉽게 바꿀 수 없는 부도체가 현재 생산을 담당하는 라인에 상당히 많이 내포되어 있다는 것이며, 이것을 교체하거나 변경하기가 대단히 힘들다는 것이다.

또 다른 도전은 상당히 많은 자동화 공정의 도체들이 절연되어 있지 않은지 확인해야 하고, 이렇게 절연되지 않은 도체가 접지에 연결할 수 없는 도체의 경우 접촉 방식(Contact Voltmeter) 또는 비접촉 방식(Non-contact electrostatic Voltmeter)을 사용해 도체의 대전 수준을 측정해야 하며, 그 최고치 한계는 ±35V 미만이어야 한다.

새로운 측정 기술 도입 및 요구 사항은 ANSI/ESD S20.20-2014를 준수하는 모든 기업에서 기본적으로 요구되는 관리 사항으로, 많은 기업에 어려움을 부여할 수 있는 내용이다. 따라서, 기업들은 이러한 변화에 제대로 대응하기 위해 개별 기업의 ESD 제어 업무 능력 확보를 위한 엔지니어 교육 및 훈련이 반드시 필요하며, 사실 이 또한 S20.20에서 필수적으로 요구하고 있는 사항이기도 하다.

제품 승인 평가와 Compliance Verification 테스트 방법 ①

앞서 ANSI/ESD S20.20의 스코프 부분에서 간략하게 언급했지만, 모든 국제 표준에서는 ESD 제어 재료를 제조 현장에 적용하기 전에 일정한 조건에서 해당 제품의 평가에 적합한 전극을 사용해 일정 기간 동안 측정하도록 하는 제품 승인 평가(Qualification Test) 절차를 갖도록 규정하고 있다. 대부분의 독자는 이 부분이 생소하게 느껴질 것이다. 그러나, 이 부분은 2007년 문서부터 다루어졌고, 2014년에는 상당히 강화되어 강조되고 있다.

대부분의 기업에서는 이러한 조치가 필요한 이유에 대해 의문을 가질 수도 있지만, 다시 한 번 면밀하게 살펴보면 절차의 필요성에 대해 동의하지 않을 수 없을 것이다. 많은 엔니지어들은 이 부분을 필요 없다고 생각하거나, 자신들의 작업 환경은 항온 항습을 이루고 있기 때문에 이와 같은 평가 절차가 필요 없다고 얘기하는 경우도 많다. 그러나, 제조 환경에서 사용하던 ESD 제어 재료들이 포장 상태 그대로 고객에게 전달되는 경우가 많다.

예를 들어, IC와 같은 반도체들은 JEDEC Tray 상태로 작업 및 고객에게 전달되기도 한다. 이때, A라는 기업의 작업 환경에서 적합했던 재료가 B라는 기업의 작업 환경에서 특성이 변하거나 다르게 반응할 수도 있다. 이러한 재료에 대해 자신들의 작업 환경에서는 문제가 없었으니 사용해도 무방하다고 쉽게 얘기할 수 없을 것이다.

또 어떤 기업의 경우 항온 항습 환경이 갖춰져 있지 않기 때문에, 계절에 따른 습도 변화에 재료의 특성이 계속해서 영향을 받는다면 지속적인 안전을 보장할 수 없다. 요즘과 같은 글로벌 경영 환경에서는 언제 어느 제품이 어느 나라로 이동하게 될 지 아무도 모르고, 그 제품의 안정성을 확보하기 위해 이전과는 다른 수준의 제어 요구 사항이 등장할 수밖에 없다.

다음 달에는 이와 같은 제품 승인 평가에 대해 좀 더 자세히 알아보고, 우리에게 기본적으로 필요한 사항이 무엇인지 짚어본다.

유용훈 대표 _ 코어인사이트, 국제정전기협회 한국지부