[첨단 헬로티]

이데 소이치로 (井出 聰一郞) 화낙(주)

5축가공기에서는 직선 3축에 회전 2축을 부가함으로써 워크에 대한 공구의 기울기를 자유롭게 변경할 수 있다. 그렇기 때문에 ‘세팅 전환 없는 고정도, 고능률 가공’, ‘오버행 형상 등 복잡한 형상가공’ 등의 메리트가 알려져 있다. 또한 공구의 방향을 변경할 수 있으므로 워크와의 간섭을 피해 공구의 돌출을 짧게 할 수 있고, 더구나 절삭 능력이 낮은 공구 끝단을 피함으로써 금형가공과 같은 고정도․고품위가 요구되는 가공에 효과도 기대되고 있다.

고정도․고품위의 5축가공 실현에는 기계 구조, 가공 조건 등 여러 가지 요소가 있는데, 복잡한 가공에 대응하는 최적의 공구경로 생성, 직선축과 회전축의 고정도 동기, 가공점의 진동 억제 등의 과제를 해결하기 위한 제어 기술도 중요한 역할을 한다. 이 글에서는 동시 5축가공을 지원하기 위한 CNC와 서보의 제어 기술에 대해, 동사의 대응을 소개한다.

동시 5축가공을 지원하는 기술

동작이 복잡해지는 동시 5축가공에서는 가공 프로그램 작성에는 CAM이 필수가 된다. 또한 가공기에 있어 직선축과 회전축의 동시성이 없으면 고정도의 가공이 불가능하다. 그렇기 때문에 동시 5축가공에는 CNC, 서보 제어 기술의 진화도 필요했다.

1. 공구 끝단점에서 경로 제어

가공 프로그램에는 각 축의 이동 지령을 기술하는 것이 일반적인데, 동시 5축가공에서는 기계 구조와 공구 길이를 고려한 제어점의 이동량을 생각할 필요가 있다. CAM 측의 계산도 가능한데, 공구 길이가 변하면 가공 프로그램의 재작성이 필요했다.

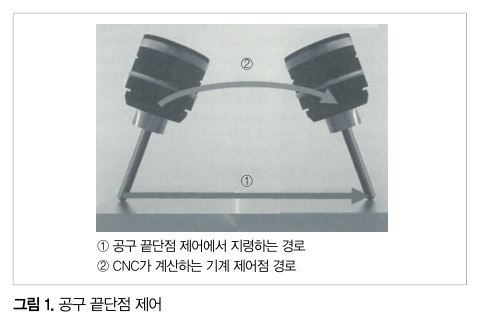

그러므로 공구의 끝단 위치(가공 형상)과 워크에 대한 공구의 기울기를 가공 프로그램으로 지령하고, CNC가 양자를 만족시키도록 공구와 기계 구조를 고려한 각 축의 제어점을 계산하는 기술이 널리 이용되게 됐다. 이것이 공구 끝단점 제어로 TCP(Tool Center Point control)이라고 간단히 말한다(그림 1). 이 제어에 의해 CAM 측에서 공구나 기계 구조를 고려하는 수고를 줄이고, 동시 5축의 가공 프로그램 작성이 용이해졌다.

2. 가공 전의 시뮬레이션

동시 5축가공에서는 공구 방향의 자유도가 높기 때문에 워크에 대한 공구나 홀더의 생각하지 못한 간섭의 위험이 있다. CAM에서 시뮬레이션으로 충분히 검증을 끝내도 포스트 프로세서로 출력한 실제로 CNC가 실행하는 가공 프로그램(G 코드 지령)에 대한 가공 시뮬레이션도 중요하다.

공구 끝단점 제어에서는 CNC가 기계 구성이나 공구 길이를 고려해 각 축의 이동량을 생성하기 때문에 실제 CNC로 가공 전에 시뮬레이션함으로써 오퍼레이터는 안심하고 가공을 할 수 있다. 동사에서는 이 목적을 위해 동시 5축가공이나 복합가공에도 대응한 가공 시뮬레이션(그림 2)을 CNC에 준비, 가공 전의 정확한 간섭 체크를 가능하게 하고 있다.

3. 직선축과 회전축의 고정도 동기

동시 5축가공을 고정도로 하기 위해서는 직선축과 회전축의 동시성이 중요하다. 그렇기 때문에 회전축에 높은 궤적 정도가 요구되고, 감속기구를 통하지 않고 회전축을 다이렉트로 구동하는 DD 모터가 사용된다.

한편으로 다이렉트 구동은 감속기구가 없고 모터의 움직임이 가공 정도에 직결되기 때문에 고정도의 이송을 실현하기 위해서는 매끄러운 이송, 높은 응답성, 외란 억압성이 반드시 필요하다. 또한 5축가공에서는 직선축 상에 회전축의 구조를 취하는 케이스가 많고, 회전축, 직선축 간의 간섭력도 가공 정도에 영향을 미친다(그림 3).

이것에 대해 동사의 서보 기술에서는 ①코깅 토크가 작고, 매끄러운 DD 모터②서보 HRV+ 제어에 의한 하이게인 제어 ③간섭력에 의한 궤적오차를 저감하는 간섭력 보정에 의해 고정도의 5축가공을 가능하게 하고 있다.

서보 HRV+ 제어는 동사 독자의 전류 제어 방법으로, 고응답의 전류 제어에 의해 속도, 위치 제어의 하이게인화를 가능하게 한다. 또한 간섭력 보정은 편심하중을 갖는 회전축의 동작 시에 발생하는 간섭력을 피드포워드적으로 보정, 가감속 시의 궤적오차를 저감한다.

동시 5축에서 고정도․고품위가공

동시 5축가공을 하는 복잡한 형상에서는 가공 프로그램은 형상을 근사한 미소 선분 지령이 사용된다. 그렇기 때문에 고정도․고품위가공을 위해서는 프로그램 지령의 근사오차에 기인하는 기계 진동을 억제, 직선축과 회전축의 동시성을 유지하면서 가공기를 어떻게 매끄럽게 움직일지가 중요하다.

1. 최적의 가공 경로 생성

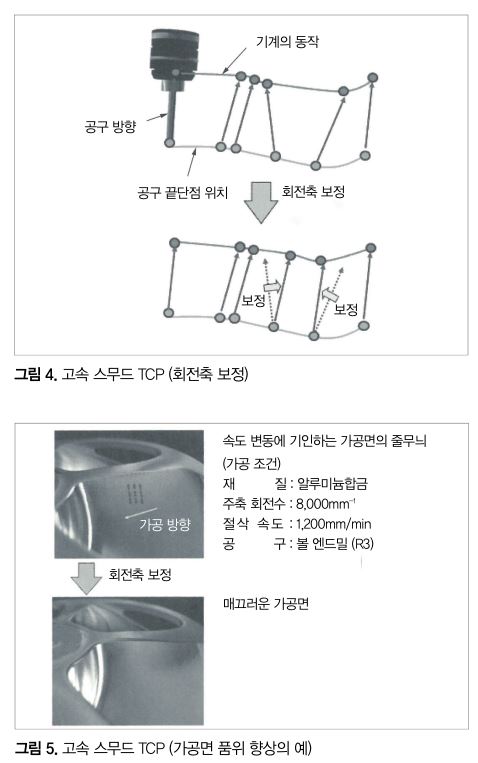

(1) 고속 스무드 TCP (회전축 보정)

CAM에서 자유곡면용 가공 프로그램을 작성하는 경우, 곡면을 미소한 삼각형군으로 근사해 경로를 작성하는 경우가 많다. 공구 방향은 삼각형의 평면과 수직 방향이므로 각 삼각형 간의 경계에서 공구 방향의 변화가 커지고 진동이 발생하는 경우가 있다.

이 때 공구 방향 지령의 변화량은 공구 끝단점의 이동량에 비해 변동이 커지고, 결과적으로 제어점 경로가 변동해 불필요한 가감속이 발생하며 사이클타임이 길어질 뿐만 아니라 기계 진동도 유발해 가공면 품위를 악화시켜 버리는 경우가 있다.

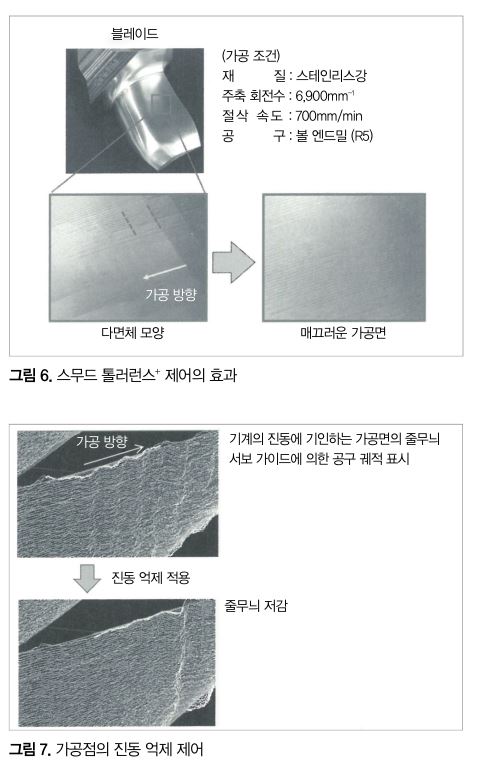

고속 스무드 TCP는 공구 방향을 제어하는 회전축의 변화량이 매끄럽게 되는 공구 방향 지령의 변동을 보정, 사이클타임 단축과 가공면 품위 향상을 양립시킨다(그림 4, 그림 5).

(2) 스무드 톨러런스+ 제어

미소 선분으로 근사된 자유곡면의 가공에서는 서보 제어의 하이게인화에 동반해 다각형 근사된 가공 프로그램 지령이 다면체 모양으로서 가공면에 나타나는 경우가 있다. 이 경우에 매끄러운 가공면을 얻기 위해서는 지령된 점열로부터 허용된 오차(톨러런스) 범위에서 매끄러운 공구 경로를 생성할 필요가 있다.

스무드 톨러런스+ 제어는 미소 블록의 연속성을 판단, 각 지령점에서 작성되는 꺾은선으로부터 톨러런스의 범위에서 매끄러운 곡선(NURBS)를 작성한다. 또한 이 곡선을 보간함으로써 매끄러운 가공면을 실현한다. 앞에서 말한 회전축 보정과 이 기능에 의해 그림 6과 같이 매끄러운 가공면을 얻을 수 있었다.

2. 기계 끝단점의 진동 억제

동시 5축가공에서 가공면에 의도하지 않는 줄무늬가 발생하는 경우가 있는데, 이것은 기계 끝단이 20~60Hz 정도에서 진동하고 있을 가능성이 높다. 줄무늬가 없는 가공 워크를 얻기 위해서는 매끄러운 지령 생성에 더해, 서보 각 축에서 진동 억제 기술이 필요하다. 기계의 진동 주파수가 낮은 경우, 모터는 하이게인에 위치 제어되고 있어도 가공점은 진동하고 있는 경우가 있을 수 있다.

동사가 제공하는 스마트 머시닝 포인트 컨트롤은 모터와 가공점 사이의 진동 모델에 대응한 진동 억제 제어를 건다. 적절한 진동 모델을 이용한 제어를 함으로써 가공 경로에 대한 추종성과 진동 억제 성능을 양립하는 것이 가능하다. 그림 7은 30Hz와 60Hz의 고유 진동을 갖는 기계로 가공한 워크 사진의 예로, 이 기능에 의해 진동으로 생긴 줄무늬를 제거할 수 있다는 것을 알 수 있다.

3. 회전축의 오차 보정

고정도의 가공을 하기 위해서는 기계의 조립 정도도 중요하다. 특히 5축가공기의 경우, 3축가공기와 비교해 기계의 구성 요소가 많고 또한 직선축에 회전축이 추가되기 때문에 축 간의 오차 요인이 누적된다. 그러므로 3축가공기에 적용되는 기계오차 보정만이 아니라, 회전축에 대한 오차 보정도 필요하다. 동사에서는 회전축의 중심 위치와 기울기오차를 계측하는 사이클과 계측 결과로부터 오차를 보정하는 기능(3차원 회전오차 보정)을 제공, 고정도의 5축가공을 지원하고 있다.

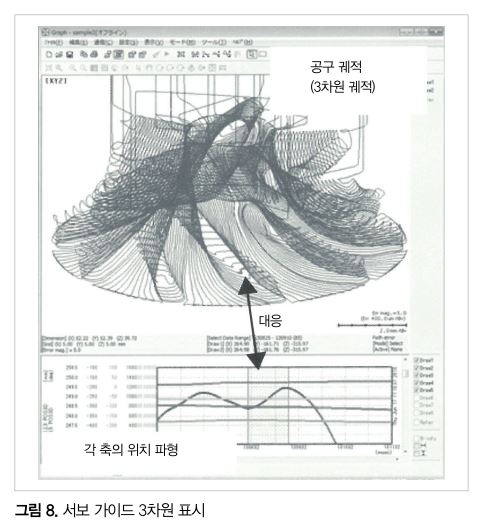

서보 데이터에 의한 검증과 트러블 슈트

동시 5축가공에서 가공면에 문제가 있으면, 원인의 특정이 어렵다. 그렇기 때문에 동사에서는 5축 동작 중인 공구 끝단점의 3차원 궤적을 그려서 문제의 원인 조사를 서포트하는 PC 툴로서 ‘서보 가이드’를 제공하고 있다.

이 툴에서는 일정 시간 간격으로 샘플링한 5축분의 위치 정보(시계열 데이터)를 공구 끝단점의 궤적으로서 그려서 가공 형상의 검증이 가능하다. 그려진 공구 끝단점 궤적도는 이동, 회전, 확대, 축소가 가능하며, 실제 공구 끝단의 움직임을 상세하게 확인할 수 있다. 이것에 의해 가공면에 발생하고 있는 현상이 공구의 동작 궤적에 기인하는지, 혹은 절삭 조건 등의 가공에 기인하는지를 명확하게 분리할 수 있다.

또한 공구 궤적이 보이는 것뿐만 아니라 공구 궤적과 각 축 속도 등의 파형과도 대응할 수 있다. 5축 동시 동작에 의한 가공에서 가공면에 외란 등이 발생한 경우, 기존 어느 축의 영향으로 그 외란이 발생하고 있는지를 인식하는 것은 매우 어렵고 문제 해결에 시간이 걸리고 있었다.

서보 가이드를 사용하면, 가공면에 외란이 보이는 부분에 대응하는 각 축의 속도, 가속도를 즉시 확인할 수 있고, 그 요인이 되는 축을 쉽게 특정할 수 있다. 이것에 의해 서보 제어계 혹은 기계계의 조정 지침을 얻을 수 있기 때문에 문제를 쾌속으로 해결할 수 있다(그림 8). 이상에 서술했듯이 이 툴은 트러블 슈트에 반드시 필요하며, 5축가공에서 동사의 큰 특징 중 하나이다.

앞으로의 전망

5축가공기의 보급, 공구 끝단점 제어를 서포트하는 CAD/CAM, 동시 5축가공을 지원하는 CNC 서보의 제어 기능에 의해 5축가공은 보다 가까운 존재가 되고, 금형과 같은 고정도․고품위가 요구되는 가공에 대한 적용 가능성이 확대되고 있다.

그러나 동시 5축가공의 복잡한 형상가공에서는 CNC․서보의 제어 기능 이외에도 기계측의 영향을 포함하는 여러 가지 요인이 있고, 실제 가공 전에 문제점을 발견하는 것이 어렵다. 이 글에서 소개한 서보 가이드 3차원 표시에 의해 공절삭 운전에서도 가공면 평가가 가능해졌다.

그래도 지령측에 원인이 있다고 판단된 경우에는 CAD/CAM까지 되돌아갈 필요가 있다. 앞으로는 가공 시뮬레이션을 강화해, 프로그램 형상뿐만 아니라 서보계를 포함한 시뮬레이션에 의해 가공 평가를 함으로써 시제작 없이 양품가공을 지향하고 싶다.

또한, 현재의 G 코드에 의한 가공 프로그램뿐만 아니라 CAD 데이터를 활용한 형상인식 등 CAD/CAM과의 연계에 의해 CNC에 대한 가공정보를 부가함으로써 보가 고도의 가공을 기대할 수 있다. 앞으로도 5축가공기의 성능을 최대한으로 이끌어내기 위해 CNC와 서보 제어의 레벨업을 계속해, CAD/CAM이나 계측기기와의 연계를 깊게 하면서 더욱 고정도․고품위의 5축가공을 위해 공헌하고 싶다.

이데 소이치로 : FA사업본부 소프트웨어연구소 고속고정도고품위가공 소프트웨어개발부 부장