[첨단 헬로티]

주어진 용도에 가장 적합한 석정반 기반의 리니어 모션 플랫폼을 선택할 때는 여러 요소와 변수를 고려해야 한다. 모션 플랫폼 관점에서 효과적인 솔루션을 추구하기 위해 각 애플리케이션에 대해 이해하고, 우선시되어야 하는 고유의 요구사항이 있다는 것을 인식하는 것이 중요하다.

이에 대한 해결책으로 석정반 구조 위에 별도의 위치 설정 스테이지를 설치하는 방법(Stage-on-Granite)과 모션 축을 구성하는 요소들을 석정반 자체에 직접 통합시키는 방법(IGM-Integrated-Granite Motion)이 있다. 더 나은 통찰을 바탕으로 초기 의사결정을 하기 위해 기술 및 재정적 관점에서 두 가지 기본적인 리니어 모션 플랫폼 디자인을 평가해 보고자 한다.

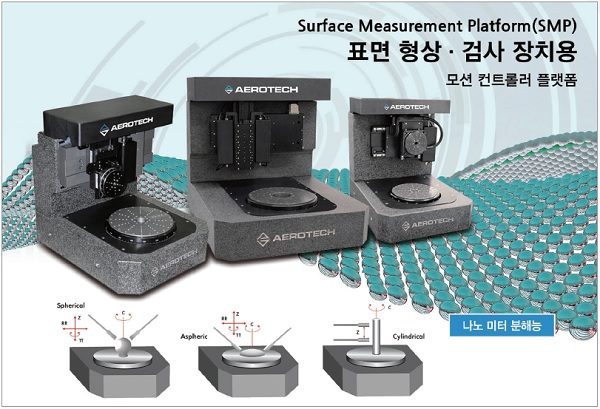

▲ 에어로텍 스테이지 적용 예: SMP Surface Measurement Motion Platform

배경 지식

IGM 시스템과 기존 Stage-on-Granite 시스템 간 유사성과 차이점을 확인하기 위해 다음과 같은 두 가지 테스트 사례를 만들었다.

Test Case 1. 메카니컬 베어링, Stage-on-Granite

Test Case 2. 메카니컬 베어링, IGM

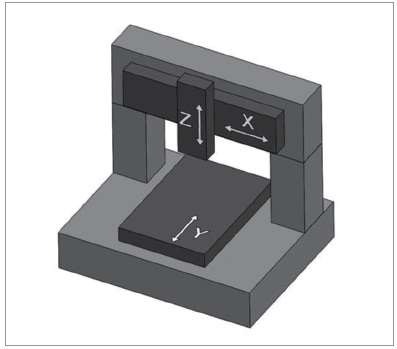

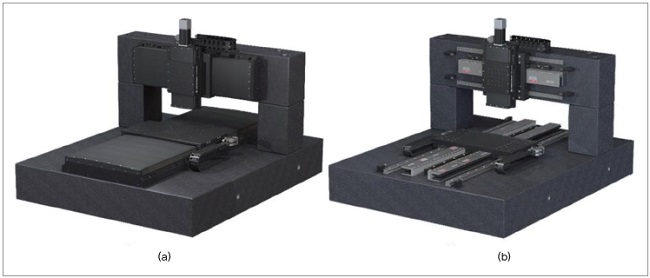

두 경우 모두 각 시스템은 세 개의 모션 축으로 구성된다. Y축은 1000mm의 이동거리를 제공하며 석정반 구조물의 베이스 부분에 위치한다. X축은 400mm의 이동거리를 제공하며 브리지 상단에 위치해 이동거리가 100mm인 수직 Z축을 운반한다. 이 구성은 그림1을 참고하면 된다.

‘Y/X-Z 스플릿 브리지’ 배치가 적용된 많은 모션 애플리케이션들은 하중 전달 용량이 크다는 공통점이 있기 때문에 Stage-on-Granite 설계에서 Y축에 PRO560LM wide-body형 스테이지를 선택했다. X축에는 브리지 축에 일반적으로 사용되는 PRO280LM을 선택했다. PRO280LM은 설치 공간(크기)과 부하 무게를 운반하는 Z축을 이동시킬 수 있는 능력 간 균형을 잘 이룬다.

그림 1 모션 플랫폼의 구성과 축 배열

IGM 설계의 경우 기초적인 설계 컨셉과 레이아웃은 Stage-on-Granite와 거의 동일하지만, 축이 직접 화강암에 붙박이로 설치되어 있어 부품 소모가 적다는 차이가 있다.

두 테스트 사례에서 공통적으로 Z축은 PRO190SL 볼 스크류 구동 스테이지를 선택했다. Z축은 충분한 부하 적재 용량과 상대적으로 작은 크기 때문에 브리지 수직 축에 보편적으로 사용된다. 그림2를 보면 구체적인 Stage-on-Granite와 IGM 시스템을 볼 수 있다.

기술 비교

IGM 시스템은 기존 Stage-on-Granite 시스템에 적용되는 다양한 기술과 구성요소들을 사용해 설계됐다. 따라서 IGM과 Stage-on-Granite 시스템 사이에는 수많은 기술적인 특성이 공통적으로 존재한다. 반대로 모션 축을 석정반 구조물에 직접 통합하면 두 시스템 간 몇 가지 차이점이 발생한다.

그림 2 이 사례 연구에 사용한 메카니컬 베어링 모션 플랫폼: (a) Stage-on-Granite 솔루션 (b) IGM 솔루션.

형태 : 가장 확실한 유사점은 석정반에서 시작된다. Stage-on-Granite와 IGM 설계 사이에 특징과 설계 오차가 있더라도 석정반 베이스나 기둥, 브리지 등 전체적인 것은 동일하다. 이는 주로 Stage-on-granite와 IGM의 설계상 이동 거리와 허용한계 이동거리가 같기 때문이다.

구조 : 가공된 축 베이스가 없는 IGM은 Stage-on-Granite 시스템에 비해 확실히 장점이 있다. 특히 구조적인 면을 보면 IGM은 구성요소가 감소함에 따라 전체적인 축 강성이 증가하고, 석정반 베이스와 캐리지 표면 사이가 더 짧아지게 된다. 작업 높이가 낮을수록 더욱 컴팩트한 설계가 가능하며, 모터와 엔코더에서 작업지점까지의 기계적인 오프셋을 줄여 아베 에러가 감소해 결과적으로 작업지점에서의 위치 결정 성능이 향상된다. 이 사례 연구에서 검토된 IGM 설계는 작업표면 높이가 33%(120mm 대비 80mm) 더 낮다.

축 구성요소 : 두 사례들을 깊이 들여다보면, Stage-on-Granite와 IGM 솔루션이 리니어 모터 및 엔코더와 같은 몇 가지 핵심 구성요소를 공유한다는 것을 알 수 있다. 일반적인 포서와 마그넷 트랙 선택은 동등한 힘 출력능력으로 이어진다. 마찬가지로 두 설계에서 동일한 엔코더를 사용하면 위치 결정 피드백에 대해 동일한 미세 분해능을 제공한다. 결과적으로 선형적인 정확성과 반복성은 Stageon-Granite와 IGM 솔루션 간 큰 차이는 없다. 베어링 분리 및 허용오차를 갖는 유사한 구성요소 레이아웃은 수직·수평 진직도, 피치, 롤, 요 등 기하학적 오차 모션의 측면에서 유사한 성능을 보인다. 결국 두 설계에서 케이블 관리, 전기적 리미트, 하드 리미트를 포함한 요소들은 외관은 다를 수 있지만 기능면에서는 근본적으로 동일하다.

베어링 : 이 사례에서 가장 주목할 만한 차이점 중 하나는 리니어 가이드 베어링의 선택이다. 비록 재순환 볼 베어링이 Stage-on-Granite와 IGM 시스템 모두에서 사용되지만, IGM 시스템은 더 크고 강성이 높은 베어링을 축의 작업 표면 높이를 키우지 않고 통합할 수 있다. IGM 시스템은 석정반 자체에 기반하기 때문에 별도로 가공된 구성요소 베이스가 차지하는 공간을 더 큰 베어링으로 채우는 동시에 석정반 위 전체 캐리지 높이를 줄일 수 있다.

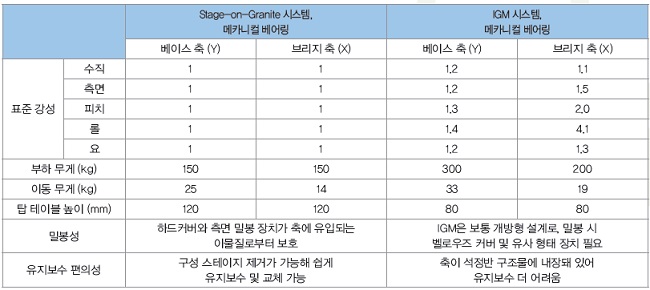

강성 : IGM 설계에서 더 큰 베어링을 사용하면 각도의 강성에 큰 영향을 미친다. Wide-body 하부 축(Y)의 경우, IGM솔루션은 Stage-on-Granite설계보다 40% 더 큰 롤 강성, 30% 더 큰 피치 강성, 20% 더 큰 요 강성을 제공한다. 마찬가지로 IGM의 브리지에서는 롤 강성이 4배, 피치 강성이 2배, 요 강성이 30% 향상된다. 높은 각도 강성은 동적 성능을 직접적으로 향상시키며, 이는 기계 처리량을 높이는 데 핵심적이다.

부하 용량 : IGM 시스템에서 대형 베어링은 Stage-on-Granite 시스템보다 실질적으로 훨씬 높은 부하 무게를 탑재할 수 있게 한다. 비록 Stage-on-Granite 시스템의 PRO560LM 베이스 축이 150kg의 부하 하중을 갖지만, IGM 시스템의 해당 축은 300kg의 하중을 수용할 수 있다. 마찬가지로 Stage-on-Granite 시스템의 PRO280LM 브리지 축은 150kg을 지원하지만, IGM 시스템의 브리지 축은 200kg까지 이송이 가능하다.

이동 무게 : IGM 축의 메카니컬 베어링에 적용되는 대형 베어링은 더 우수한 각도 성능과 훨씬 큰 부하 운반 용량을 제공하지만, 더 크고 무거운 운반대도 함께 제공된다. 추가로 IGM 캐리지는 부품 강성을 높이고 제조를 단순화하기 위해 Stage-on-Granite 축에서는 필요한 일부 가공품은 사용되지 않는다. 이 때문에 IGM축은 Stageon-Granite 축보다 더 큰 이동 중량을 갖게 된다. 명백한 단점으로, 모터의 출력이 변하지 않는다고 가정할 때 IGM의 최대 가속도가 더 낮다는 것이다. 그러나 어떤 상황에서는 더 큰 관성이 외란에 더 큰 저항을 제공할 수 있기 때문에 더 큰 중량이 유리할 수 있다. 이는 위치 안정성이 향상되는 것과 관련이 있다.

구조적인 동특성 : IGM 시스템의 높은 베어링 강성과 견고한 캐리지로 인한 이점은 외형을 분석한 FEA(Finite-Element Analsis) 소프트웨어 패키지를 통해 확인할 수 있다. 서보 대역폭에 영향을 주는 이동 캐리지의 첫 번째 공진을 조사한 결과, PRO560LM 캐리지는 400Hz에서 공진이 발생한 반면, IGM 캐리지는 430Hz에서 공진이 발생했다. 그림3을 보자. IGM 솔루션의 더 높은 공진은 부분적으로 더 견고한 캐리지와 베어링 설계에 기인한다. 캐리지 공진이 높으면 서보 대역폭이 더 커져서 동적 성능이 향상된다.

그림 3 메카니컬 베어링 시스템의 베이스 축의 첫 번째 캐리지 모드 공진을 보여주는 FEA 출력.

(a) 400Hz에서의 stage-on-Granite Y축과 (b) 430Hz에서의 IGM Y

동작 환경 : 사용자의 공정이나 기계 환경에서 오염물이 생성되거나 존재하기 때문에 축 밀봉은 필수적이다. Stage-on-Granite 시스템은 축의 본질적인 폐쇄 특성 때문에 이런 상황에 특히 적합하다. 예를 들어 PRO 시리즈 리니어 스테이지는 내부적으로 스테이지 구성요소를 오염으로부터 합리적인 범위까지 보호하는 하드커버 및 측면 밀봉 처리가 되어 있다. PRO 시리즈는 또 상판 와이퍼 옵션을 구성해 스테이지가 움직일 때 상단 하드커버에서 파편을 제거할 수 있다.

반면 IGM 모션 플랫폼은 베어링, 모터, 엔코더가 노출돼 본질적으로 오염에 노출된 구조다. 청정한 환경에서는 문제가 없지만 오염이 있을 때는 문제가 될 수 있다. 오염으로부터 보호를 위해 특별한 벨로우즈 스타일의 커버를 IGM 축 설계에 통합해 해결할 수 있다. 그러나 올바르게 구현되지 않으면 벨로우즈가 캐리지에 외력을 전달함으로써 축의 이동에 부정적인 영향을 줄 수 있다.

유지보수 : 사용 편의성은 Stage-on-Granite와 IGM 시스템의 차별적인 요소다. 리니어 모터 축의 견고함은 잘 알려져 있지만 때때로 유지보수를 해야 한다. 특정한 유지보수작업은 비교적 간단하며 해당 축을 제거하거나 분해하지 않고 수행할 수 있지만, 경우에 따라 철저한 유지보수가 필요하다.

모션 플랫폼이 석정반에 장착된 별개의 스테이지로 구성될 때 유지보수작업은 석정반에서 스테이지를 분리하고, 필요한 수리 작업 후 재 장착하거나 새로운 스테이지로 교체하는 등 간단하게 진행된다.

IGM 시스템은 유지보수 시 더 어려울 수 있다. 리니어 모터의 단일 마그네트 트랙을 교체하는 것은 매우 간단하지만, 보다 복잡한 유지보수 및 수리는 축을 구성하는 많은(또는 전부) 구성요소들을 완전히 분해하는 경우도 있다. 이 경우 유지보수 후 석정반에 직접 장착할 때 많은 시간이 소요되며, 베이스 축들을 다시 정렬하는 것이 더 어렵다. 즉 별개로 구성된 스테이지에서는 유지보수 및 수리가 훨씬 더 간단하다. 표 1에 Stage-on-Granite 및 IGM 솔루션 사이의 근본적인 기술 차이를 요약했다.

경제성 비교 : 모션 시스템의 절대 비용은 이동 길이, 축정밀도, 부하 용량, 동특성 기능을 비롯한 여러 요인에 따라 달라진다. 하지만, 본 연구에서 수행된 유사한 IGM과 Stage-on-Granite 모션 시스템의 상대적 비교는 IGM이 Stage-on-Granite보다 비교적 저렴한 가격으로 중급의 고정도 모션을 제공할 수 있음을 시사한다. 경제성을 비교한 연구는 기계부품(제조 부품과 구매 부품 모두 포함), 석정반 조립품, 인건비와 간접비용 등 세가지 기본적인 비용 요소로 구성된다.

기계 부품 : IGM 솔루션은 기계 부품 측면에서 Stageon-Granite 솔루션보다 주목할 만한 절감 효과를 제공한다. 이는 주로 IGM 솔루션에는 Y축과 X축에 복잡한 기계식 스테이지 베이스가 없고, Stage-on-Granite 솔루션에는 복잡성과 비용이 추가되기 때문이다. 비용 절감은 이동 캐리지와 같은 IGM 솔루션의 다른 가공 부품이 상대적으로 단순화된 것에 기인하며, IGM 시스템에 사용되도록 설계되었을 때 더 단순한 특징과 함께 더 완화된 허용오차를 가진다.

표 1 메카니컬 베어링 솔루션의 기술적 비교

석정반 조립 : IGM와 Stage-on-Granite 시스템 모두에서 석정반 베이스, 기둥, 브리지 조립체는 형태 요소와 외관이 비슷한 것으로 보이지만 IGM 석정반 조립체가 좀 더 비싸다. 이는 IGM 솔루션의 석정반이 Stage-on-Granite 솔루션에서 가공된 스테이지 베이스 공간을 차지하기 때문이며, 이는 석정반이 일반적으로 임계영역에서 더 엄격한 허용오차를 가질 필요가 있다. 예를 들어 돌출된 절단 및 나사산 강철 삽입과 같은 추가 기능도 포함된다. 그러나 이 사례 연구에서 석정반 구조의 추가적인 복잡성은 기계 부품의 단순화에 의해 상쇄되는 것 이상이다.

인건비와 간접비용 : IGM과 Stage-on-Granite 시스템을 조립하고 검사하는데 있어 많은 부분 유사성이 있기 때문에 인건비와 간접비용에는 큰 차이가 없다. 이러한 모든 비용 요인을 결합하면, 본 연구에서 검토한 특정 메카니컬 베어링 IGM 솔루션은 Stage-on-Granite 솔루션보다 약 15% 저렴하다. 물론 경제성 분석결과는 이동거리나 정밀도, 부하 용량 등 속성뿐 아니라 석정반 공급업체 선정 등 요인에 따라 달라진다. 또한 석정반 구조물의 조달과 관련된 운송 및 물류비용을 고려하는 것이 현명하다.

또한 이 분석은 시스템 구현 후 발생하는 비용은 고려하지 않는다는 점에 유의해야 한다. 예를 들어 모션 축을 수리하거나 교체해 모션 시스템에 서비스를 제공할 필요가 있다고 가정했을 때, Stage-on-Granite 시스템은 단순히 영향을 받는 축을 제거하고 수리, 교체하면 된다. 모듈형 스테이지 형태의 설계로 인해 초기 시스템 구축비용이 더 높지만, 상대적으로 쉽고 빠르게 작업을 수행할 수 있다.

IGM 시스템은 일반적으로 Stage-on-Granite 시스템보다 저렴한 비용으로 구축이 가능하지만, 구조가 통합되어 있기 때문에 분해 및 수리가 어려울 수 있다.

결론

확실히 Stage-on-Granite와 IGM 시스템은 각각의 독특한 이점이 있다. 그러나 그것이 항상 특정 모션 응용 분야에서 가장 이상적인 선택은 아니다. 따라서 명확한 응용 분야를 중심으로 협의적 접근과 함께, 까다로운 모션 제어 및 자동화 응용분야에 대한 선택적인 솔루션으로 가치 있는 통찰을 제공하는 에어로텍(Aerotech)과 같은 경험이 풍부한 모션 및 자동화 시스템 공급업체와 제휴하는 것이 매우 유익하다. 다양한 자동화 솔루션의 장단점은 물론이고 근본적으로 해결해야 하는 문제를 이해하는 것이 프로젝트의 기술적 목표와 재정적 목표를 모두 해결하는 모션 시스템을 선택하는 데 있어 성공의 기본 열쇠다.

글 : Brian Fink, Aerotech, Inc. / 자료 및 번역 : 애니모션텍 이산주 부장, 김진웅 사원