[첨단 헬로티]

일상생활에서 없어서는 안 되는 자동차, 정보기기단말, 사무기기, 산업기기 등에는 플라스틱 부품이 다용되고 있다.

B to C, B to B용 제품의 어느 것에서나 소형·경량화에 더해 견고성, 방진·방수성에 관한 요구가 높아지고 있다. 이와 같은 고객 요구에 대응하기 위한 부품·제품의 개발이 급선무이 며, 구체화하는 방법으로서 인서트 성형을 들 수 있다.

이 연재에서는 3회에 걸쳐 인서트 성형의 기초와 제품 적용의 유의점에 대해서 서술한다. 제1회는 인서트 성형의 기초, 제2회는 인서트 성형 제품 개발 시의 유의점, 제3회는 인서트 성형에 의한 이종 소재 부품과 플라스틱의 접합·제품 적용에 대해서 해설한다.

인서트 성형이란

인서트 성형은 우선 금속 등의 플라스틱과는 다른 소재(인서트품)를 사출성형 금형의 주로 코어측에 삽입된다. 그 후 사출성형기 실린더 내의 용융 수지를 금형 내에 충전시켜 인서트품을 용융 수지로 뒤덮고, 소정 시간을 들여 냉각·고화한 후 인서트품과 플라스틱이 일체가 된 성형품을 금형에서 취출한다고 하는 성형법이다.

인서트 성형과 구별이 곤란한 필름 인몰드 성형이 있는데, 이것은 미리 도안 등을 인쇄한 필름을 금형에 끼워 사출성형 시의 수지 열에 의해 성형과 동시에 성형품에 도안을 전사하는 공법이다. 이 연재에서는 인서트 성형만을 대상으로 한다.

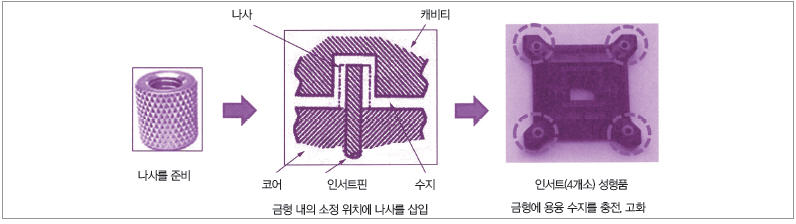

인서트 성형의 원리에 관해서 그림 1에 나사를 사용한 사례를 예시한다.

▲ 그림 1. 인서트 성형의 원리

아웃서트 성형과의 상위

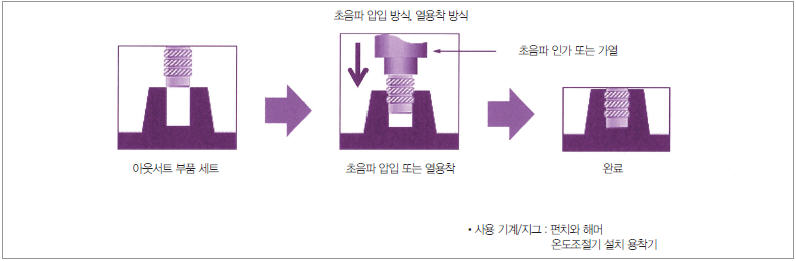

아웃서트 성형의 원리를 그림 2에 나타냈다. 사출성형품에 나사 등을 뒤에서 조립하는 방법으로, 나사 등의 부품을 가열해 성형품을 용융시키면서 소정 위치에 조립하는 방식이 많다.

▲ 그림 2. 아웃서트 성형의 원리

인서트 성형과의 큰 차이는 성형 후에 나사 등을 가열해 성형품에 조립하는 등의 2차가공이 필요해지는 것이다. 2차가공을 함으로써 추가 가공 시간을 필요로 하고, 성형품의 코스트 향상으로 이어진다. 또한 2차가공에 의한 품질의 편차가 발생하는 경우도 있다.

그림 2의 아웃서트 성형의 경우, 공수 증대에 더해 이하의 원인에 의한 품질 불량 발생의 가능성이 있다.

① 가열한 나사를 조립할 때에 용융한 수지가 나사의 주위에 넘친다.

② 가열 온도가 높은 경우, 아웃서트 부품 주위의 수지에 ‘버닝’ 상태가 발생한다.

특히 용융 온도가 높은 슈퍼엔니지어링플라스틱(예 : PPS, PES) 등의 경우, 아웃서트 부품도 고온으로 가열할 필요가 있고 설정 온도로 가열할 때까지의 시간이 길어진다.

또한 열팽창계수에 의한 아웃서트 부품의 치수변화량 증대가 생각되며, 성형품에 대한 아웃서트 조립 불량, 조립 후의 치수 정도 불량의 발생 리스크가 있다.

인서트 성형의 경우, 아웃서트의 코스트 향상, 품질 불량 발생 리스크를 대폭으로 저감할 수 있다.

인서트 성형 기술 개발의 배경, 원리

인서트 성형 기술의 개발, 제품 적용의 목적으로서 주로 이하의 3항목을 들 수 있다.

(1) 조립 시의 부자재 비용, 공수의 절감

양면테이프, 접착제, 나사 등의 부자재 절감, 또한 부품을 조립하기 위한 열용착, 초음파 압입 공수의 절감.

(2) 조립 품질 불량의 저감

접착 불량, 부품 위치 정도 불량의 개선.

(3) 새로운 부가가치 부여, 소형·박형·경량화

플라스틱과 이종 소재의 사출성형 접합에 의한 방진·방수성 부여, 강성 향상.

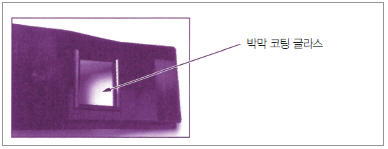

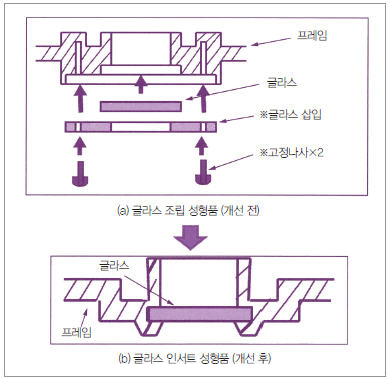

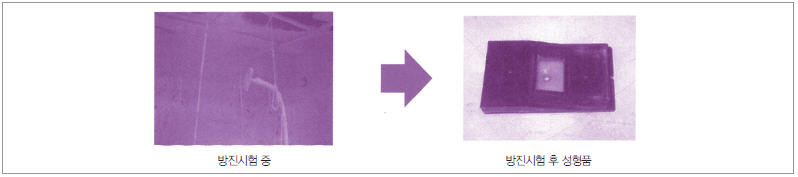

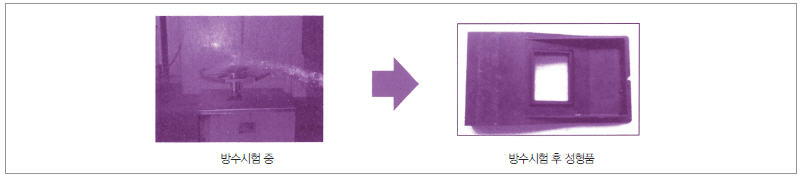

일례로서 박막 코팅 석영글라스와 ABS(아크릴로니트릴부타디엔스티렌) 수지를 일체 성형한 성형품을 그림 3에 나타냈다. 그림 4에는 그 단면도를 나타냈는데, 이 성형품의 경우 ※로 나타낸 부품(3부품)의 절감을 가능하게 했다. 그리고 방진·방수성은 IP67(부압 2kPa, 8시간 및 수면 하 1m의 수몰) 시험을 클리어했다. 방진·방수시험의 상황을 그림 5, 그림 6에 나타냈다.

▲ 그림 3. 글라스 인서트 성형품 [출처 : 야마이치전기(주)]

▲ 그림 4. 글라스 인서트 성형품의 단면도

▲ 그림 5. 방진시험 [출처 : (재단법인)일본선박품질관리협회]

▲ 그림 6. 방수시험 [출처 : (재단법인)일본선박품질관리협회]

인서트 성형 적용 시의 유의점

인서트 성형에 의해 Q(품질)·C(코스트)·D(납기)의 개선, 방진·방수성 부여 등의 부가가치 창출의 실현이 가능한데, 동시에 성형 시에 유의해야 할 점이 있다. 금속 등의 인서트 부품과 플라스틱을 일체화하기 위해 이하의 내용(예)에 대해서 고려할 필요가 있다.

(1) 플라스틱 성형 수축에 의한 품질에 대한 영향

성형 수축에 의해 휨·비틀림이 발생하기 때문에 플라스틱 재료, 성형품 형상의 변경 가능성에 대한 검토가 필요.

(2) 플라스틱의 성형 수축에 의해 인서트 부품 근방에 발생하는 잔류응력의 영향

성형 후, 시간이 경과하는 동시에 성형품 내에 남아있는 잔류응력이 개방되어, 크랙(균열) 등의 불량이 발생한다.

(3) 성형품의 요구 사양, 예를 들면 나사 인서트 부품의 드로잉 강도, 회전 토크 등의 기계적 특성값을 만족시키고 있는가

항온 상태와 고온 상태, 특히 고온 상태에서는 플라스틱의 기계적 특성, 예를 들면 항복강도 등은 항온 상태에 비교해 저하하기 때문에 파손의 가능성에 대한 검토가 필요하다.

오츠카 마사히코 (大塚 正彦) 오츠카기술사사무소 소장