일반적인 산업시스템은 제어와 애플리케이션, 커넥티비티 기능을 필요로 한다. 제어 서브시스템은 모터의 작동과 피드백을 직접 관리하고 애플리케이션은 전체 동작을 지시한다. 또한 커넥티비티 서브시스템은 애플리케이션과 컨트롤 데이터를 다운로드하고 시스템을 원격 관리한다.

일반적으로 서브시스템의 핵심 기술에 대한 이해는 명확하다. 개발자는 고급 단계에서 전체적으로 성능과 정확성을 개선시키기 위해 끊임없이 새로운 방식을 시도한다. 이러한 기술이 무르익고 구현 비용이 감소함에 따라, 고급 애플리케이션에 이용되었던 솔루션은 그 가치사슬을 따라 이동한다.

오늘날 차세대 시스템 개발자가 직면한 과제는 원하는 애플리케이션에 적합한 높은 성능과 낮은 대기 시간, 높은 정밀성으로 더 나은 성능을 제공하는 점증적인 혁신이다. 시장 점유율을 높이려면, 새로운 피드백 알고리즘이나 저비용으로 위치 정확도 및 전류 감지 기능을 개선하는 등 더 나은 기능을 제공할 수 있어야 한다.

이를 위해 더 높은 성능과 큰 통합을 제공하는 프로세서가 필요하다. 그러나 이러한 접근 방식은 개발 비용을 증가시키고 시스템을 더 복잡하게 만든다. 결국 출시시기를 지연시켜 경쟁력까지 감소시킨다. 신기술 구현은 최종 사용자와 개발자 모두에게 단순하며 가치가 있어야 한다.

차세대 산업용 설계의 새로운 아키텍처

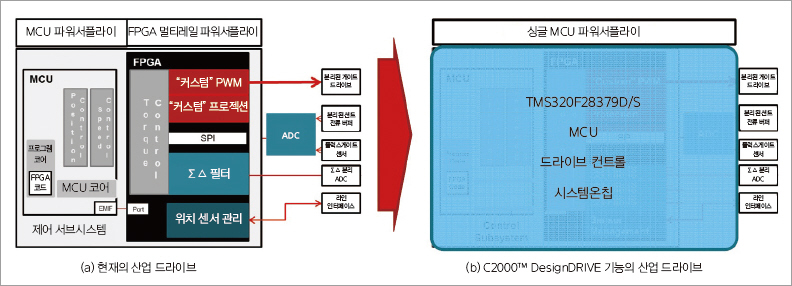

수많은 OEM 업체들은 전통적으로 FPGA(Field Programmable Gate Array) 기술을 사용해 마이크로컨트롤러(MCU)를 늘리고, 토크 루프(Torque-Loop) 관리와 같은 중요한 기능에 있어서 첨단 성능을 제공한다. 그러나 FPGA는 시스템 비용을 늘리고 프로그래밍이 어려우며, 비교적 구현 방식이 고정되어 있어 재설계 없이는 다양한 애플리케이션에서 확장시킬 수 없다는 단점을 갖고 있다.

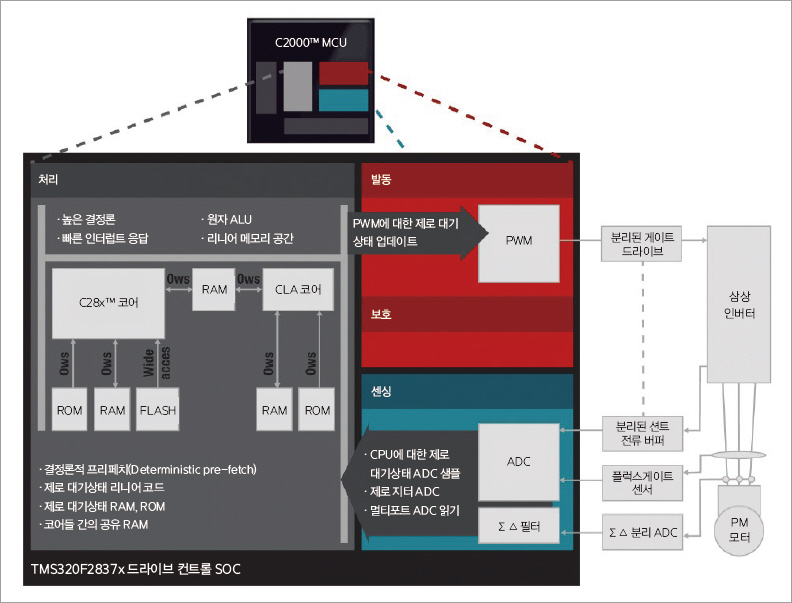

TI의 듀얼 코어 C2000™ 델피노(Delfino)™ F2837Xd MCU는 다양한 수학적 변환과 트리그 헤비(Trig-Heavy) 계산을 쉽게 구현하므로, 프로그래머블 프로세서 플랫폼에서 토크 루프 관리에 효율적이다. 또한 델피노 MCU의 듀얼 코어 아키텍처는 산업용 드라이브 및 제어 애플리케이션에서 하드웨어와 소프트웨어 성능을 극대화하도록 설계되었다. 예를 들어, 빠른 토크 루프 계산은 FPGA 구현에 비해 2마이크로초 이하에서 달성된다.

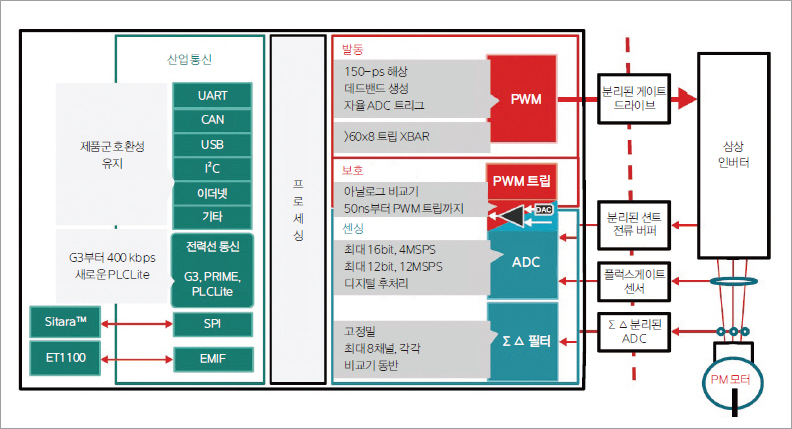

F2837xD MCU는 단단히 결합된 가속기로 더 빨라진 CPU를 통해 컨트롤 루프(Control-Loop) 성능을 확장한다. 듀얼 코어 MCU는 TI의 C28x CPU를 기반으로 하며, 각각의 CPU 코어는 200MHz에서 32bit의 부동 소수점 처리 기능을 제공하고, 듀얼 컨트롤 가속기(CLA)도 각각 200MHz에서 실행된다. C28x CPU는 제어 기반 작업에 유용한 하드웨어 기반의 가속으로 자체 삼각 함수 장치(TMU: Trigonometric Math Unit) 가속기에 의해 보강된다. 이 4개의 강력한 엔진은 컨트롤 루프 시스템에서 멀티프로세서 아키텍처를 통합하도록 800MIPS나 1600MFLOPS의 성능을 제공한다(그림 1).

▲ 그림 1. C2000™ Delfino™ F2837Xd 전의 산업용 드라이브 시스템은 복잡하고 고가였다.

예를 들어, 산업용 드라이브 애플리케이션에서는 컨트롤 기능을 구현하기 위해 1개의 CPU+CLA+TMU를 이용할 수 있는데 이것이 토크 루프이다. 그리고 다른 CPU+CLA+TMU는 시스템의 애플리케이션 측면 구현에 이용할 수 있는데, 여기에는 속도 및 위치 추적, 궤도 계산, 동작 프로파일 비교 등이 포함된다.

이렇게 산업용 드라이브 시스템을 CPU 간 컨트롤 및 애플리케이션 부분으로 나누면 개발자는 파티셔닝이 깔끔해져 설계가 간소해진다. CPU 중 하나는 컨트롤 코드만 실행하는데, 애플리케이션 코드와 분리되어 있기 때문에 개발자는 시간을 낭비하지 않고도 실시간 작업의 대기 응답성과, 대기 시간에 미칠 수 있는 애플리케이션 코드의 잠재적인 영향을 줄일 수 있다(표 1).

▲ 표 1. 듀얼 C28x 코어와 가속기 자세히 보기

델피노 F2837x MCU는 개발자가 하이엔드 기능을 중저급 애플리케이션으로 이동할 수 있게 한다. 이는 다음과 같은 기술의 조합을 바탕으로 실현된다.

· 현재 솔루션보다 높은 처리 능력과 낮은 비용

· 결정론적 방식으로 성능을 높인 능률적이고도 낮은 대기 시간의 아키텍처

· 통상적이면서 계산집약적인 작업을 가속시키는 첨단 하드웨어 기반 엔진

· 외부 부품 개수와 비용을 줄이는 필수 기능을 프로세서 아키텍처에 통합

· 새로운 설계의 이행을 간소화하고 OEM 기존 코드 투자 재활용

· Piccolo™ F2807x MCU 제품군을 포함한 다양한 성능, 플래시 크기 옵션을 제공하는 장치 간 핀과 소프트웨어 호환성

시스템 성능 향상

F2837xD MCU는 총 시스템 성능의 800MIPS까지 발휘할 수 있는 발전소라고 할 수 있으며, 듀얼 C28x CPU와 듀얼 CLA를 통해 제공된다. 또한 이 CPU는 하드웨어 가속기를 통합해 삼각 함수 기반의 제어 기능을 신속하게 실행할 수 있는데, 진동 분석 및 인코딩된 통신 애플리케이션에서 빠른 전류 루프(Current-Loop) 실행과 일반적인 복잡한 수학 연산에 적합하다. 다음은 하드웨어 가속기이다.

1. TMU

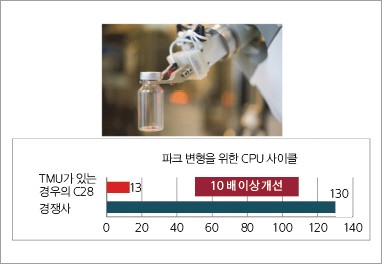

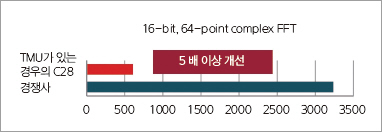

TI는 경첩 관절의 직선 운동을 각진 형태로 변형시키는 로봇 동작 수행 애플리케이션에서 흔히 사용되고 있는 SIN과 COS, ARCTAN, 1/X 등의 주요 C28x CPU 실행 삼각 함수를 지원하기 위해 TMU(Trigonometric Math Unit) 하드웨어 가속기를 개발했다. 이와 같이 복잡한 함수는 계산 집약적이고, 부동 소수점 기능을 가진 CPU를 이용할 때 완료까지 일반적으로 30에서 90사이클을 필요로 한다. TMU는 CPU와 병행하여 부동 소수점 장치 계산을 실행하기 위해 하이옥탄(High-Octane) 가속기로 사용될 수 있다.

명령당 5개 사이클의 평균 실행 시간에서, 삼각 함수 계산이 필요한 수학 변환 속도는 TMU를 사용했을 때 경쟁사보다 10배 높은 성능을 달성할 수 있다(그림 2).

▲ 그림 2. 변동하는 로드 조건에서 빠른 시스템 반응이 가능한 C28x MCU는

TMU가 있을 경우, FPGA 토크 루프 성능과 비슷해진다.

2. VCU Ⅱ

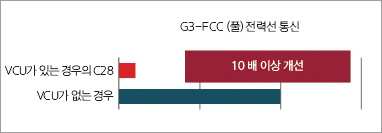

이 가속기는 복잡한 수학 함수를 효율적으로 처리한다(그림 3). VCU(Viterbi Complex Math Unit)는 다양한 통신 기술을 유연하게 지원하도록 설계되어 있다. 이를 통해 통신 기반의 알고리즘 성능을 최대 10배까지 가속할 수 있어, C2000 MCU는 더 낮은 MHz에서도 작동할 수 있으며 시스템 비용과 전력 소비를 줄일 수 있다. 가속 기능을 갖춘 VCU Ⅱ는 OFDM 인터리빙과 디인터리빙, 비터비 디코딩, CRC 계산 등에 적합하다.

▲ 그림 3. VCU Ⅱ는 OFDM에 이상적이다.

일반적인 MCU의 경우, 주요 신호 처리 연산은 복잡한 FFT/iFFT(Fast Fourier Transforms)와 필터를 수행할 때 많은 처리 능력을 소비한다. VCU는 통신 외에도 필터링과 스펙트럼 분석 등 다목적 DSP 애플리케이션에 유용하다. 산업용 모터 드라이브 관점에서는 스펙트럼 분석을 이용해 모터 진동 잡음을 처리하여 시스템의 진동 효과를 파악하고 모터 작동 수명을 예측하며 효율성을 개선하기 위해 컨트롤 루프를 보정하므로, 작동 효율을 높이고 시스템 다운타임을 낮출 수 있다. 드라이브 애플리케이션은 VCU의 하드웨어 기능을 이용해 소프트웨어 구현보다 향상된 성능상의 큰 이점을 얻을 수 있다(그림 4).

▲ 그림 4. VCU Ⅱ는 복합 계산과 신호처리 기능을 효율적으로 수행한다.

TMU, VCU Ⅱ 하드웨어 가속기와 더불어 F2837x D MCU에는 2개의 실시간 CLA가 포함되어 있어 드라이브 시스템에서 중요한 제어 작업의 지능적인 파티셔닝을 통해 처리를 최적화할 수 있다.

3. 실시간 제어 가속기

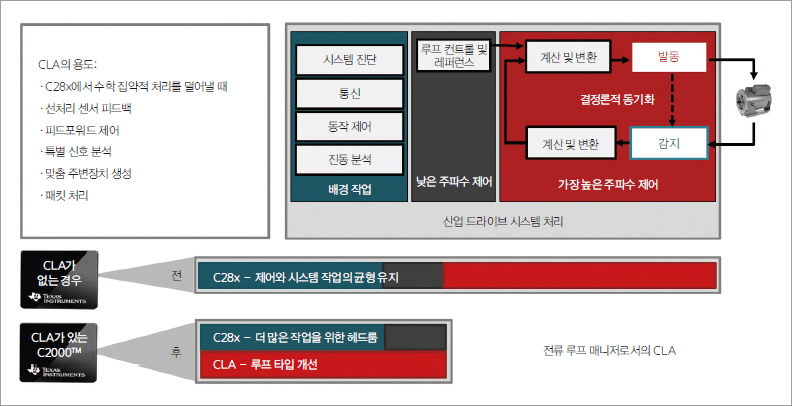

CLA(Real-time Control Accelerator: 실시간 제어 가속기)는 메인 CPU와 연결된 독립적인 부동 소수점 프로세서이다. CLA는 컨트롤 주변장치에 바로 액세스되는 대기시간이 낮은 전용 CPU와 같은 아키텍처로, 메인 CPU와 별개로 동작하는 순수한 계산 엔진이다.

CLA는 집약적인 신호 처리 작업을 CPU로부터 모두 덜어주기 위해 여러 가지 방식으로 사용될 수 있다(그림 5). 예를 들어, CLA는 들어오는 신호를 사후 처리하여 잡음을 필터링한 후 자체 랜덤 액세스 메모리(RAM)에 데이터를 버퍼링해 아날로그-디지털 변환의 일부로 사용할 수 있다. CPU는 이러한 방식으로 먼저 처리된 데이터의 전체 블록이 그 작업에 준비되어 있을 때만 관여한다.

▲ 그림 5. CLA는 주파수 또는 컨트롤 루프의 수를 늘려 C28x의 부담을 덜어줌으로써 더 많은 배경 제어 및 시스템 작업을 수행한다.

CLA를 사용하는 또 다른 방법은 들어오는 전류 파형에 대한 패스트 푸리에(Fast Furier) 분석을 수행하는 것이다. 그러면 CLA는 모터의 실시간 성능을 프로파일링할 수 있다. 이 프로파일은 지속적으로 모터의 유형에 따라 ‘골든 시그니처(Golden Signiture)’와 비교될 수 있다. 이 프로파일이 예상했던 시그니처와 달라지기 시작하면서 잠재적인 결함을 보이면, 산업용 드라이브 시스템은 결함이 발생하기 전에 운영자에게 선제 조치를 취하도록 경고한다.

CLA가 수행할 수 있는 다른 작업으로 피드백 선처리, 피드포워드 제어 및 특별 신호 분석, 패킷 처리 등이 있다. 이들은 CLA를 사용해 구현할 수 있는 수많은 기능 중 일부이다.

낮은 대기 시간 및 결정론적 아키텍처

산업용 드라이브에는 성능이 필요하지만 시스템 설계도 단순해야 한다. 설계가 더 복잡해지면 개선점은 늘어나고 개발 시간도 늘어날 수 있다.

예를 들어, 결정론은 제어 기반 애플리케이션에서 필수적이다. 결정론은 피드백 신호가 샘플링되어 정확히 처리되면 PWM 신호를 이용해 컨트롤 루프의 작동 시간에 맞춰 정확하게 도착하는 방법이다.

캐시 및 메모리 관리 장치(MMU)를 사용하는 것처럼 느슨하게 결합된 메모리 아키텍처의 경우 예상할 수 없는 캐시 미스나 MMU 조회 타이밍을 설명하는 것으로, 응답성 결정은 매우 어려운 계산이다.

일반적으로 설계자는 시스템의 실시간 실행을 프로파일링해 최악의 경우를 고려한 동작(최대한의 사이클 수), 낭비되는 성능을 확인해야 한다. 이것은 시스템 코드를 수정할 때 시스템이 결정론적 한계를 넘지 않기 위해 그 시스템을 여러 번 프로파일링해야 할 수도 있다는 의미이다.

이 C28x CPU 핵심 아키텍처 결정론도 델피노 F2837x MCU의 주변장치로 이어진다. ADC 변환 대기 시간은 적으며 모든 샘플에 일관적이다. ADC와 PWM 레지스터에 대한 CPU 읽기 및 쓰기는 각각 매번 대기 상태가 제로이다. 이것은 최악의 경우를 고려한 실행 경로가 무엇일지 추측할 필요가 없기 때문에 전체 시스템 설계를 단순하게 해준다. 델피노 F2837xD MCU 아키텍처는 결정론을 바탕으로 구축되어 있어 개발자는 복잡하게 설계할 필요 없이 신뢰성을 확보할 수 있다(그림 6).

▲ 그림 6. 산업용 드라이브 제어를 위해 제작된 차별화된 아키텍처

조밀하게 결합된 메모리 아키텍처에서는 캐시가 필요 없기 때문에 캐시 미스로 인한 임의의 딜레이를 없앨 수 있다. SRAM(Static Random-Access Memory)과 플래시, 주변장치 등에 대한 모든 메모리 트랜잭션은 한정적이고 일관된 버싱 사이클 카운트 범위에 적합하게 설계되어 있으므로 높은 결정론적 처리량을 제공한다. 듀얼 6채널 DMA(Direct Memory Access) 주변장치는 효율적인 메모리 관리를 증폭시켜 CPU나 가속기가 이를 필요로 할 때 항상 데이터를 이용할 수 있게 한다.

델피노 F2837x MCU는 코어 간의 효율적인 계산을 촉진하기 위해 공유 메모리를 사용하는데, 두 코어 모두 데이터에 대해 모든 읽기 및 쓰기 접근 권한을 갖고 있으며 또한 개발자는 2개의 메시지 RAM에 대한 접근 권한을 갖고 있다. 각각의 코어는 메시지 RAM 중 한쪽에는 쓰기를, 다른 한쪽에는 읽기 전용 특권을 갖고 있다. 따라서 한 코어의 코드가 우연히라도 다른 코어에 속한 중요 데이터를 훼손시킬 수는 없다. 이것은 특히 듀얼 코어 설계가 낯선 개발자에게 전자 통신을 크게 단순화시켜 주는데, 여기서 주목할 점은 몇몇의 오류 체크 기능이 델피노 F2837x MCU 아키텍처에서 서브시스템 전체에 퍼져 있다는 것이다.

비휘발성 메모리와 SRAM은 ECC 및 패리티 기능을 제공한다. 디바이스 레벨의 진단을 정리하여 플래그와 인터럽트, 외부 오류 신호 등을 생성하는데, 전원을 켜고 애플리케이션이 실행되는 동안 이루어질 수 있다.

통합 제어 및 아날로그 주변장치와 시스템 통합

델피노 F2837x MCU의 특징은 제어 주변장치로, 업계에서 입증된 강력한 PWM 타이머와 32bit ECAP(Enhanced Capture Units), 쿼드러처 인코더 주변장치가 있다. 각각의 PWM 모듈은 A와 B채널 모두 고해상 기능을 지원하도록 강화되었다. 고해상 채널은 150-ps PWM 스텝 해상도를 늘려 고주파수 PWM 변조 기법과 첨단 컨트롤 토폴로지를 가능하게 한다.

성능은 PWM 컨트롤 피드백 루프의 정밀도에 직접적인 영향을 받는다. 통합 아날로그 주변장치는 외부 컴포넌트를 사용할 때보다 대기 시간과 비용을 낮춰 준다. 서보 드라이브와 같은 하이엔드 제어 애플리케이션에서는 낮은 토크 리플과 정밀 포지셔닝에 대한 정밀 페이즈 전류 측정을 위해 고해상 피드백을 요구한다. 하지만 일부 측정에서는 고속 로우사이드 션트 전류 측정 시, 고해상보다 정밀한 샘플 레이트가 더 중요하다.

또 델피노 F2837x MCU 아키텍처는 서로 다른 센싱 정밀 요건을 지원하기 위해 유연한 ADC를 제공하는데, 2개의 해상 모드를 지원하며 1.1MSPS에서의 16bit 해상과 3.5MSPS에서의 12bit 해상이다. F2837xD MCU에는 독립적으로 통합된 ADC 4개가 동시에 변환하여 산업용 시스템이 여러 개 신호를 실시간으로 정밀 모니터링하도록 한다(그림 7). 예를 들어, 서보 드라이브에서 설계자는 DC 링크 전압을 동시에 샘플링하는 동안 3상 모터의 페이즈 전압과 전류를 모니터링하도록 한다.

▲ 그림 7. 칩에 구현된 무결성 아날로그 제어 주변장치를 사용한 시스템 통합

델피노 F2837x MCU는 리졸버 자극(Resolver Excitation)을 포함한 아날로그 구동 신호를 위해 3개의 12bit 버퍼링된 DAC(Digital to Analog Converters)를 제공하는데, 시스템 레벨에서 엔지니어링 파라미터를 추적하는 데 매우 유용하다.

8개의 시그마 델타 복조기 및 필터를 사용하면 통합 수준이 더 높아진다. 산업용 모터 제어는 고전압과 관련되어 있어 피드백 신호를 측정할 때 분리할 필요가 없다. 예를 들어, 개발자는 TI의 AMC130x 델타 시그마 컨버터를 사용하여 아날로그 값을 디지털 비트 스트림으로 변환한다. 델피노 F2837xD MCU의 시그마 델타 인터페이스에 직접 공급된 후, 필터에 의해 재구성된다. 이것은 모터 페이즈의 핫사이드 및 하이사이드 전류 센싱을 가능하게 하여 필요한 피드백 충실도를 제공하며, 고성능 산업용 드라이브에 필수이다.

8개의 창이 있는 비교기는 델피노 F2837xD MCU 아키텍처에 통합되어 있고, 과전압이나 미달 전압 ‘트립 포인트(Trip Points)’를 제공하고 있으며 CPU와 독립적으로 동작되어 추가 CPU 로딩이 없다.

이 비교기는 빠르게 작동하고 트립 신호로 대기 시간을 최소화하기 때문에 시스템은 모든 비정상 이벤트나 초과 및 미달 한계 조건에 즉시 대응할 수 있다. 재난 상황이 발생할 경우, 50나노초 이내 풀 션트다운 액션을 제공하도록 비교기 트립 이벤트를 구성하고, 시스템을 산업용 드라이브와 파워 시스템보다 탄력 있게 만들 수 있다.

포지션 매니저

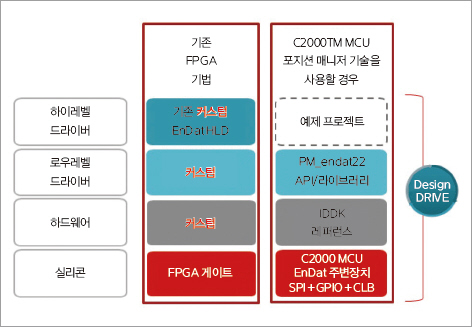

지금까지 위치 센서를 MCU와 연결시키는 일은 통신 프로토콜을 FPGA에 통합시키거나 추가 MCU를 디코드 프로토콜과 함께 프로그래밍하는 일이 수반되어 시간이 소모되는 작업이었다. 게다가 사용 가능한 인코더 프로토콜이 여러 개이고 각각 특정 유형의 기능 및 서브시스템에 적합하기 때문에 상황이 더욱 악화되었다.

시스템 설계 팀은 어쩔 수 없이 여러 개의 프로토콜에 특화된 FPGA를 개발해야 하는데, 이러한 FPGA는 한 애플리케이션에서 다른 애플리케이션으로 효과적으로 확장될 수 없다. 물론 이런 종류의 FPGA 구현이 시스템의 전자 컴포넌트 BOM(Bill of Materials)을 늘리고 필요한 보드 공간에 영향을 미치며, 긴 개발 사이클이 요구되면서 시스템에 비용을 추가시킬 수도 있다. 더 나아가 개발자는 산업 표준의 인증을 받기 위해 광범위한 컴플라이언스 테스팅도 마쳐야 한다.

이러한 상황 때문에 산업용 드라이브 시스템에서는 위치 센서를 제어 구성요소와 간단히 연결하는 솔루션이 필요하며, 설계자는 이를 사용해 특징 및 기능에 집중함으로써 독특하고 경쟁력 있는 시스템을 출시할 수 있다.

1. 위치 피드백 통합

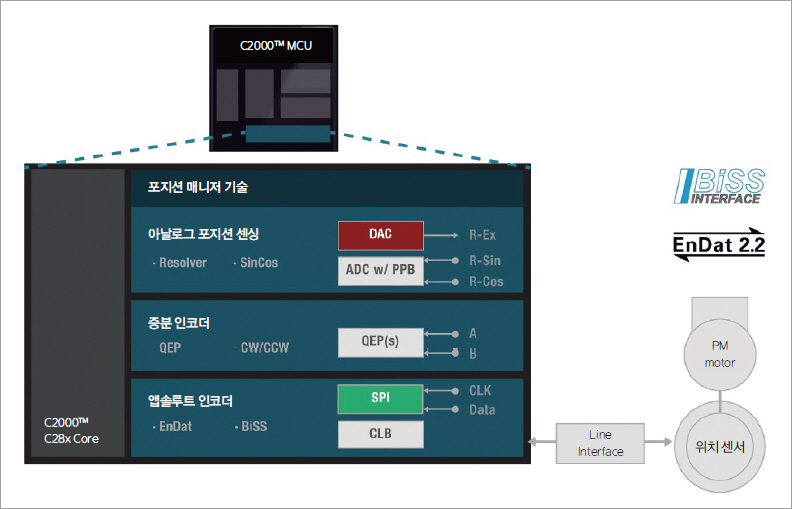

C2000 델피노 F28379D 및 F28379S MCU에는 정교한 정밀 제어 시스템에 필요한 처리 능력을 비롯해, 오늘날 가장 대중적인 규격의 아날로그 디지털 위치 센서 인터페이스를 지원하는 DesignDRIVE Position Manager 기술을 포함해 온칩 리소스 전체가 탑재되어 있다(그림 8). 시스템 설계자는 기초적이고 반복적인 작업에서 설계에 소요되는 시간을 절약할 수 있다.

▲ 그림 8. C2000 싱글 코어 F28379S MCU와 DesignDRIVE 포지션 매니저 자세히 보기

위치 센서를 디지털 컨트롤러와 연결하는 전문 지식을 갖고 있는 TI의 경우, TMDSRSLVR와 같이 리졸버 투 디지털 솔루션을 위한 단독 인터페이스 솔루션을 비롯해, 위치 피드백 인터페이스를 계속해서 지원한다. 비싼 리졸버 투 디지털 칩셋이 C2000 MCU 온칩 기능으로 대체되면서 고성능 ADC 및 DAC를 활용할 수 있다. 더 나아가, 강력한 C2000 MCU의 삼각 함수 수학 처리는 각도 계산에 필요한 추가적인 프로세싱에 특히 적합하고, 리졸버의 진폭 변조 사인 곡선 신호로부터 고해상 속도 정보를 추출한다.

C2000 F28379 MCU는 최대 3개의 eQEP(Enhanced Quadrature Encoder Pulse) 모듈을 지원한다. eQEP 모듈은 선형 또는 회전의 증분 인코더와 직접 연결되는데, 고성능 모션 및 위치 제어 시스템에 사용되는 회전 기계에서 펄스 수를 세어 (인덱스가 알려지면) 위치와 방향, 속도 등의 정보를 획득한다.

그리고 eQEP는 모션 제어를 위한 산업용 자동화 분야에서 PLC(Programmable Logic Controller)에 의해 출력되는 PTO(Pulse Train Output) 신호 연결에 사용되며, C2000 MCU eQEP는 시계 방향 및 반시계 방향(CW/CCW) 신호와 연결할 수 있다. CW/CCW 신호는 일반적으로 모터 또는 그 밖의 모션 기반 하드웨어를 제어하는 데 스텝퍼나 서보 드라이브와 함께 사용된다.

리졸버와 QEP 기능은 C2000 델피노 MCU를 사용한 위치 센서를 효과적으로 연결할 수 있는 빠르고 효율적인 통합 솔루션을 제공한다. 그 다음 단계는 최첨단 디지털 및 아날로그 위치 센서에 MCU를 바로 연결할 수 있는 보완적인 솔루션으로 이 지원을 확정하는 것이다.

2. DesignDRIVE 포지션 매니저 기술

TI의 DesignDRIVE 플랫폼을 통해 이용 가능한 포지션 매니저 기술은 가장 대중적인 디지털 및 아날로그 위치 센서와 연결하는 C2000 델피노 F28379S 및 F28379D MCU의 온칩 하드웨어 리소스를 활용한다.

이미 증분 인코더 지원(eQEP)과 CW/CCW 통신, 단독 리졸버 솔루션을 구현하고 있는 포지션 매니저는 아날로그 센싱을 위한 솔루션을 추가하여 리졸버 자극(Resolver Excitation)과 센싱 모두 트랜스듀서 인터페이스 및 매니저를 통합한다(그림 9).

▲ 그림 9. C2000 MCU 온칩 리소스를 활용하는 포지션 매니저

C2000 MCU만의 포지션 매니저는 아날로그 센서 지원과 대중적인 디지털 앱솔루트 인코더, EnDat 2.2와 BiSS-C를 병합하여 시스템 설계자가 선택할 수 있는 다양한 위치 센서 종류를 제공한다. 통합 포지션 매니저 기술은 특정 인코더를 MCU에 연결하는 FPGA의 필요성을 없애거나 다른 기능에 필요한 FPGA의 크기를 크게 줄여 시스템 설계자에게 개발 사이클을 앞당기고 BOM 비용을 줄일 수 있는 진정한 기회라고 할 수 있다.

그림 10은 포지션 매니저 기술이 하이레벨 및 로우레벨 소프트웨어 드라이버와 과거의 외부 FPGA에 구현했을 수 있는 커스텀 하드웨어, 로직 개발 부담으로부터 시스템 설계자가 편해졌는지 보여준다.

▲ 그림 10. EnDat 2.2 솔루션의 예 - 스택업과 FPGA 비교

DesignDRIVE에서 다운로드된 폐회로 위치 센서 기반 제어 프로젝트 예를 수정해 고객용 프로젝트에 통합시킬 수 있다. 낮은 시스템 레이어는 온칩 또는 레퍼런스 설계 및 사용 준비가 완료된 API(Application Programming Interface) 모듈 라이브러리를 통해 제공된다.

개발 시간을 단축하는 것 외에도 포지션 매니저 기술은 시스템 제조사가 과거에 거친 컴플라이언스 시험과 상호작동성 시험도 줄여 준다.

3. 새로운 위치 센서 인터페이싱 기능

TI는 위치 피드백 기술의 풍부한 경험을 바탕으로 강화된 기능 및 성능의 위치 센서 인터페이스 솔루션을 확장시켰다. 표 1은 DesignDRIVE 포지션 매니저 기술로 이용할 수 있는 몇 가지 솔루션이다.

C2000 MCU와 위치 센서를 직접 연결하는 포지션 매니저 기술은 개발자를 디바이스 접속이라는 지루한 작업에서 벗어나게 하며, 차별화된 시스템 솔루션을 바탕으로 시장에서 경쟁우위를 점할 수 있도록 한다.

▲ 표 2. 센서 유형별 포지션 매니저 솔루션

4. DesignDRIVE 소프트웨어 예로 최신 C2000 MCU 혁신 평가 최적화

DesignDRIVE에서 소프트웨어의 예는 새로운 아키텍처 주변장치 및 CPU 혁신의 사용법을 알리기 위해 제작되었다(그림 11). 프로젝트의 내용은 다음과 같다.

▲ 그림 11. DesignDRIVE 필드 지향 컨트롤 블록 다이어그램의 예

· CLA에 계산을 맡기고 컨트롤 대역폭에 영향을 주지 않으며 전류 루프 타이밍을 개선하는 방법

· 전류 루프 타이밍에서 삼각 수학 장치가 갖는 이점

· 다양한 위치 센서와 연결하는 방법

· 온칩 과전류 보호 회로를 구성하는 방법

· 분리된 델타 시그마 ADC 모듈레이터와 통신하는 방법

· 전류 센싱에 션트 저항기와 플럭스게이트 센서를 사용하는 방법

· 전류, 속도, 위치에 단순 P-I 컨트롤 루프를 사용(필요하다면 교체)하는 방법

원활한 이행과 개발

복수의 처리 장치와 가속기는 시스템 성능을 크게 개선시키지만, 많은 OEM 업체는 기존 설계 기반의 델피노와 그 밖의 MCU를 이용한 코드 베이스를 개발하는 데 많은 돈을 투자하고 있다.

TI는 펌웨어에서 간소화된 파티셔닝으로 아키텍처 개선사항을 개발자가 원활히 활용해야 한다는 점을 잘 알고 있다. 예를 들어, TMU 사용은 C컴파일러에 의해 관리된다. 네이티브 TMU 기능을 사용할 수 있을 때, 컴파일러는 계산 라이브러리에서 함수를 호출하는 대신 자동으로 TMU를 사용하게 된다. 따라서 기존 C28x CPU 기반 설계는 코드를 다시 쓰지 않고도 TMU의 5배 신장된 성능을 즉시 활용할 수 있다.

TI MCU에서는 TMU 기능의 유무와 상관없이 같은 코드를 사용할 수 있으므로, TMU는 MathLAB?/SIMULINK? 기반 애플리케이션 코드의 성능과 지식재산권(IP)의 이식성을 높일 수 있다.

메모리 서브시스템은 유연한 코드 보호 메커니즘으로 벤더와 개발자가 부가가치 IP를 교환할 수 있게 한다.

TI와 파트너는 개발 속도를 높이기 위해 광범위한 개발 에코시스템의 일환으로 다양한 소프트웨어 라이브러리와 툴, 개발 키트, 기술 지원을 제공한다. 예를 들어, 개발자가 델피노 F2837x MCU에서 최대한 성능을 끌어낼 수 있도록 CPU와 CLA 모두 계산 라이브러리를 이용할 수 있다.

또한 TI는 다양한 로우레벨 애플리케이션 특화 라이브러리를 제공하여 제어 애플리케이션의 설계 속도를 높이고 개발 보드를 제공해 개발자가 모든 델피노의 제어 기반 기능에 쉽게 접근할 수 있도록 한다.

통신이 필요한 애플리케이션의 경우 델피노 F2837x MCU는 USB와 UART, SPI, CAN, I2C 등 몇 가지 직렬 포트 옵션을 제공하며, 고속 SPI(Serial Peripheral Interface)도 프로세서 상호 및 네트워크 접속이 가능하다.

이더넷과 실시간 이더넷 접속 및 프로토콜이 필요한 애플리케이션의 경우, TI의 Sitara™AM335x 프로세서를 동반자 통신 프로세서로 이용할 수 있다. Sitara AM335x 프로세서는 ARM? Cortex?-A8 코어를 중심의 차별화된 주변장치와 PROFINET?, EtherCAT? 등의 인증된 산업용 통신 스택 및 프로토콜로 만들어졌다. 필요한 경우 애플리케이션 처리 확장을 위해 ARM 에코시스템을 지원되도록 디바이스가 갖춰진 것이다.

델피노 F2837x 듀얼 코어 디바이스는 몇 가지 가치 포인트를 충족하기 위해 확장 가능한 파생어를 제공하며, 이를 통해 로우엔드 산업용 드라이브부터 산업 전반의 에너지 변환까지 응용할 수 있다. 또한 더 다양한 산업용 드라이브 애플리케이션을 지원함과 동시에 코드 및 핀아웃 호환성을 유지하는데 싱글 코어 버전의 델피노 F2837x와 피콜로 F2807x MCU를 이용할 수 있다.

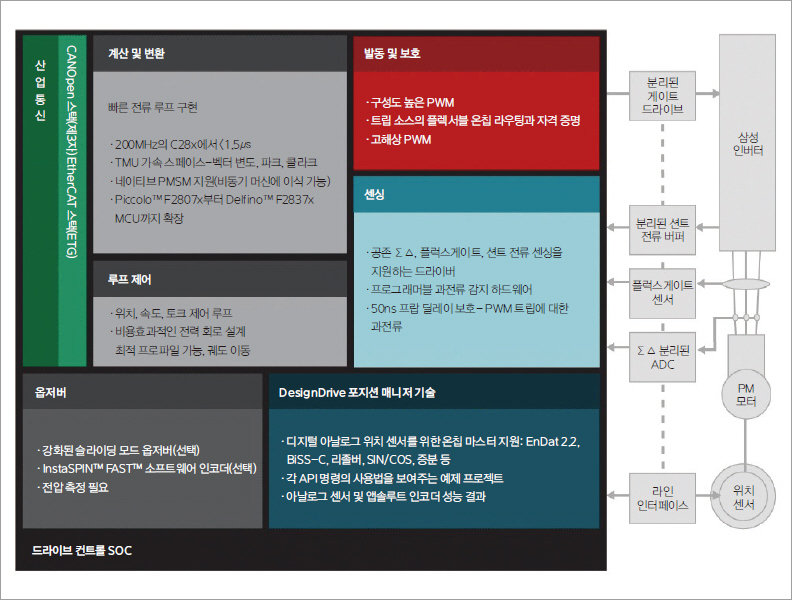

TI의 C2000 델피노 F28379 MCU와 같이 강력한 프로그래머블 MCU는 대표적인 산업용 드라이브 제어 시스템온칩(SoC)이다. 외부 FPGA의 필요성을 없애거나 크기를 크게 줄여 줌으로써 보조 처리 또는 드라이브 주변장치를 위한 시스템 아키텍처를 허용한다.

TI는 델피노 F2837x MCU를 통해 산업 드라이브 설계 방법을 재정의했다. 성능과 통합, 단순성, 투명성에 중점을 둔 델피노 F2837xD MCU 아키텍처는 개발자가 기존의 입증된 제어 시스템에 차세대 기능을 구현하도록 도움을 준다. 그 첨단 하드웨어 기반 엔진과 하이레벨의 서브시스템 통합은 비용을 낮추고 시스템 풋프린트를 줄이면서 더 높은 성능을 발휘한다.

또한 개발자는 낮은 대기 시간과 결정론적 아키텍처 기반의 단순한 설계를 통해 출시 속도를 앞당길 수 있고, DesignDRIVE IDDK 및 소프트웨어 예를 이용해 델피노 F2837x MCU의 아키텍처 개선사항을 신규 및 기존 산업용 드라이브 애플리케이션에서 매끄럽게 구현할 수 있다.

DesignDRIVE로 시작하기

DesignDRIVE는 다양한 산업용 드라이브과 모터 컨트롤, 서보 토폴로지의 솔루션을 쉽게 개발 및 평가하도록 하는 하드웨어 소프트웨어 플랫폼이다. DesignDRIVE는 다양한 모터 유형과 센싱 기술, 인코더 표준, 통신 네트워크, 간편 확장을 지원하고 산업 통신 및 기능 안전 토폴로지를 이용한 개발을 바탕으로 더 종합적이고 통합된 드라이브 시스템 솔루션을 가능하게 한다.

TI C2000 MCU의 실시간 제어 아키텍처 기반 Design DRIVE는 로봇공학과 CNC(Computer Numerical Control Machinery), 엘리베이터, 물질 수송, 기타 산업용 제조 애플리케이션에 사용되는 산업용 인버터 및 서버 드라이브 개발에 적합하다.

1. DesignDRIVE 산업 드라이브 개발 키트

DesignDRIVE 개발 키트, 즉 IDDK를 이용한 산업용 드라이브 및 서보 제어 평가 개발 내용은 다음과 같다.

· 토크와 속도, 위치를 구체화한 모터 벡터 컨트롤

· 복수의 전류 센스 토폴로지

· 강화, 분리된 델타 시그마 모듈레이터 ADC, 홀/플럭스게이트 센서, 션트 저항기 전류 센싱 지원

· 아날로그 디지털 위치 센서 인터페이스

· 포지션 매니저 기술 지원 — EnDat2.2, BiSS-C, SIN/COS, 리졸버, 증분 인코더

· 통합 파워 모듈과 DC 링크 서플라이, 제어 회로를 위한 DC 바이어스 서플라이 — 싱글 AC 메인 연결에서 작동

· 유연한 실시간 접속

· 다양한 실시간 이더넷 프로토콜 확장 지원

· 제어 회로를 위해 구성 가능한 파워 평면 위치(핫사이드 또는 콜드사이드)

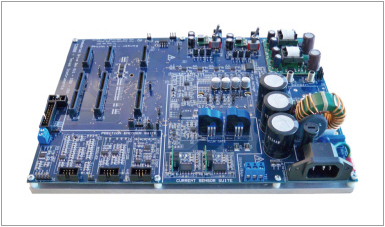

▲ 그림 12. IDDK(TMDXIDDK28379D)

텍사스 인스트루먼트의 델피노 F28379D controlCARD는 포지션 매니저가 준비되어 있고 시스템 프로토타입과 테스트 스탠드, 기타 고성능 컨트롤러와 간편 액세스가 필요한 다수의 프로젝트에서 초기 소프트웨어 개발 및 단기 빌드에 적합한 제품이다. 모든 C2000 MCU controlCARD는 완전한 보드 레벨 모듈로, HSEC180 또는 DIMM100 폼팩터를 이용해 로우 프로파일 싱글 보드 컨트롤러 솔루션을 제공한다. 호스트 시스템은 그것이 완전히 작동하도록 controlCARD에 싱글 5-V 파워 레일만 제공한다.

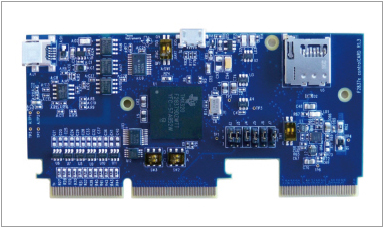

▲ 그림 13. 델피노 F28379D controlCARD(TMDSCNCD28379D)

2. C2000 MCU 실험용 키트

C2000 MCU 실험용 키트는 TI의 C2000 32비트 마이크로컨트롤러 제품군의 실시간 폐회로 제어 개발을 위해 튼튼한 하드웨어 프로토타입핑 플랫폼을 제공한다.

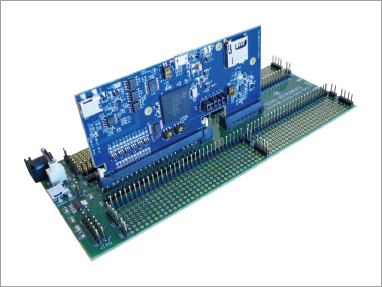

▲ 그림 14. 델피노 F28379D 실험용 키트(TMDSDOCK28379D)

이 플랫폼은 산업 드라이브와 모터 컨트롤, 디지털 파워 서플라이, 솔라 인버터, 디지털 LED 라이팅 등 대다수의 일반적인 파워 전자 애플리케이션을 위한 솔루션을 맞춤 및 성공시키는데 좋은 도구라고 할 수 있다.

C2000 MCU 실험용 키트 보드 하드웨어에는 프로그래밍과 디버깅을 간편하게 하는 분리형 XDS100 USB JTAG 에뮬레이션과 주요 마이크로 컨트롤러 신호에 대한 헤더핀 액세스, 맞춤형 라우팅을 위한 브레드보드 구역, HSEC controlCARD 플러그인 슬롯 등이 있으며, 델피노 TMS320F28379D 마이크로컨트롤러 기반 controlCARD도 있다.

샘 사바(Sam Saba), 브라이언 포트먼(Brian Fortman)

텍사스 인스트루먼트(TEXAS INSTRUMENTS)