본 기술 개발의 목표는 구리 단자 인서트 사출성형한 고효율 인버터 PEBB용 커넥터 터미널(Connector Terminal)의 국산 개발이다. 본 개발로 절연성과 온도특성이 우수한 엔지니어링 플라스틱을 이용하여 생산성을 좋게 함으로써 원가 경쟁력이 있는 제품을 만들 수 있고, 다양한 설계 기능과 개발 능력을 보유함으로써 해외시장에서 선점할 수 있는 제품 개발에 대응할 수 있으며, 이를 통해 매출 상승과 고용 증진 효과가 기대된다.

1. 개발 기술의 개요

(1) 개발 과제의 개요

1) 개요

기존에는 여러 대의 FEBB를 유기적으로 연결하기 위해 BUS BAR로 직접 볼트 연결하여 고정하는 방법이 사용되고 있으나, 정비 시 연결된 모든 부품을 뜯어내어야 하는 불편함이 있었다.

이번 과제는 모듈화된 PEBB를 쉽게 IN/OUT 할 수 있도록 버스 바(bus bar)를 인서트한 '고효율 인버터 PEBB용 커넥터 터미널 국산화 개발'을 목표로 했다.

2) 특징

현재 Connector는 다음과 같은 문제가 있다.

(가) 각종 굵기, 길이, 형상의 와이어링(wiring) & 볼팅(bolting) 연결

(나) 버스 바와 중간 와이어링 & 볼팅 연결

(다) 복잡한 연결선으로 생산 및 보수 시 장시간 소요

(라) 용량 증가 시 더 큰 와이어링으로 설치 복잡, 부피 및 중량 증가

(마) 특히 보수 시 모든 볼트를 해체하고 재설치하는 과정에서 장시간 소요

(바) 까다로운 해외 규정에 의해 대부분 수입하여 사용

(사) 급진적인 소요 발생 불구 설계의 자유도 없어 고비용 개발, 경쟁력 약화

(2) 기술 개발 준비 현황

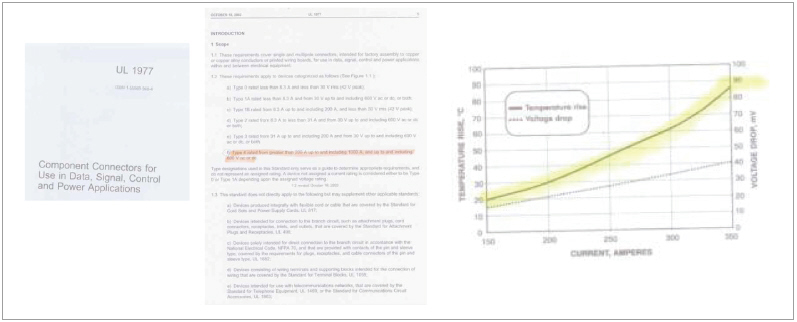

1) UL 1977 인증 규정 분석, 해외 제품 벤치마킹

• UL(Underwriter’s Laboratory) Mark: 미국 전기/전자 안전도 평가

• UL94: 난연성

• 세계에서 가장 널리 사용되는 난연 평가 기준 적용

• 부품의 최소 두께를 규정 등

• UL-746A: 전기적 특성

• Level Ignition Time

• HAI(High Current arc Ignition) 등

• UL746B RTI(Relative Temperature Index): 장기 내열 온도성

• UL1446 EIS(Electrical Insulation System): 전기 절연 시스템

2) 작업성, 정비성, 효율성, 가능성 등 분석

3) 레이아웃에 적합한 설계구상 및 3D 모델링

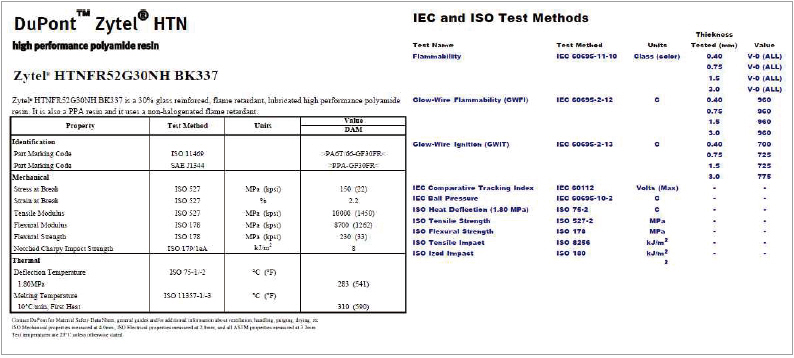

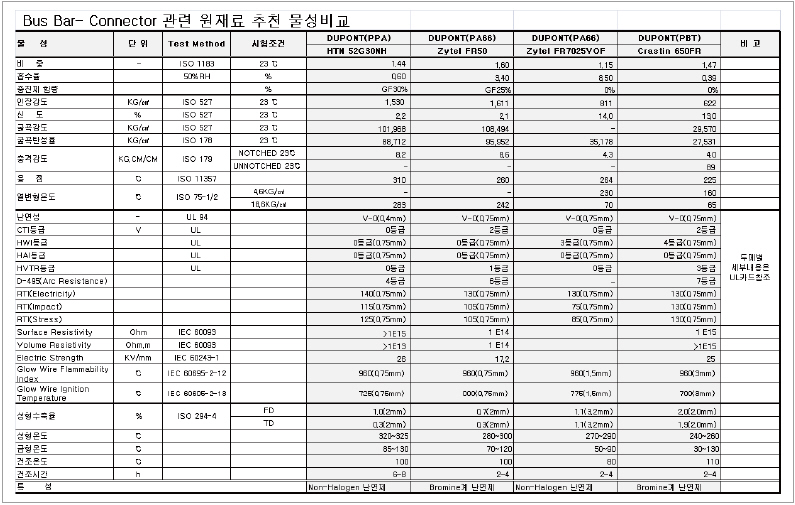

4) 최적의 엔지니어링 플라스틱 선택(thermo plastic glass reinforced)

5) 요구조건 도출

• -40℃~ 125℃에 견디는 구조일 것

• UL 1977 Type4 에 만족할 것

• 120mm×60×85 ±2% 이내 만족할 것

• 구리(copper)와의 틈새가 없을 것

• 랙 프레임(rack frame)에 탈장착 시 감성적으로 부드러울 것

2. 개발 목표 및 개발 내용

(1) 기술 개발 목표

가. 기술 개발의 최종 목표

Copper 단자 인서트 사출성형한 고효율 인버터 PEBB용 커넥터 터미널 국산 개발을 목표로 했다.

산업용 장비나 발전시설 등에서 많이 사용되는 전기 커넥터 터미널로서 점차 집적화, 모듈화되면서 각각의 PEBB의 중량을 줄이고 전면과 후면을 효율적으로 연결하고 쉽게 장착과 정비를 용이하게 해주는 역할을 하는데, 현재는 버스 바로 볼트를 채워 연결하고 있으나, 이를 플라스틱 사출성형을 통해 콤팩트화, 일체화시키고자 하였다.

(2) 세부 개발 내용 및 방법

가. 기술 개발 내용

1) 세부개발내용

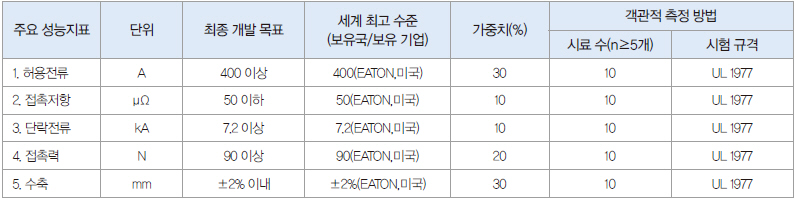

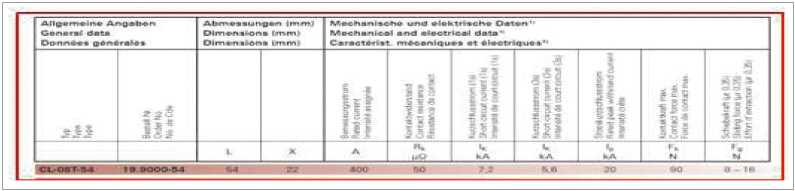

(가) UL 1977 규정의 Type4에 준하는 커넥터 터미널 제품 개발

• current : 400A

• contact resistance : 50μΩ

• short circuit current : 7.2kA

• contact force : 90N

(나) 핵심 기술

• -40℃~125℃에 견디는 엔지니어링 플라스틱에 COPPER INSERT 사출 기술

• 이종의 물질을 틈새 없이 완전 결합하여 수축이 진행되더라도 변형이 없어야 하며, 장시간 열화도 없어야 하는 사출성형 기술

• 전력손실을 최소화하고 고주파 진동과 발생되는 열에도 절연율의 변화가 없어야 함

• 최적화의 설계 기술과 해석 및 제작 능력

• UL 1997 TYPE4에서 요구하는 조건을 능가하는 기술

나. 제품 설계 및 시금형, 시제품 개발

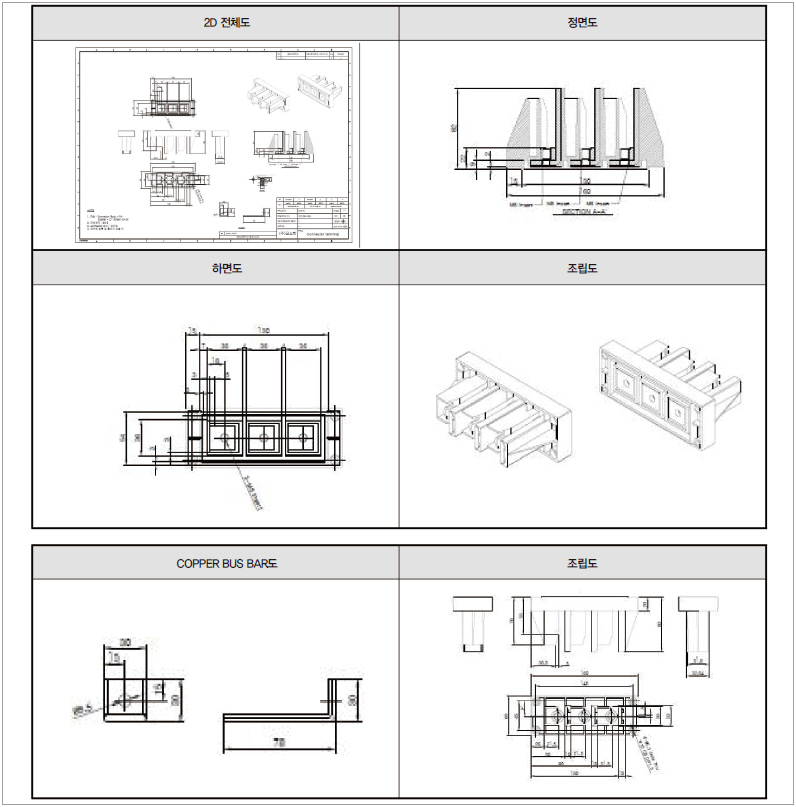

1) 제품 2D 드로잉 설계

• 경쟁제품과 기존의 특허를 회피하는 방법을 통해 여러 개의 콘셉트 설계 및 상세 설계 그리고 최종 보완설계를 통해 새로운 메커니즘을 응용한 신제품을 설계하고 시작품 제작을 통한 시금형을 설계함

• 수차례의 수정을 통하여 최종적으로 다음과 같이 2D 드로잉을 제작함

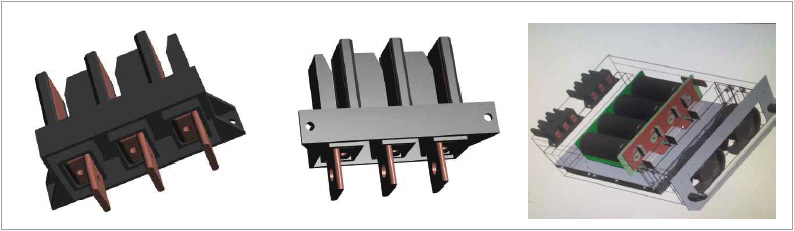

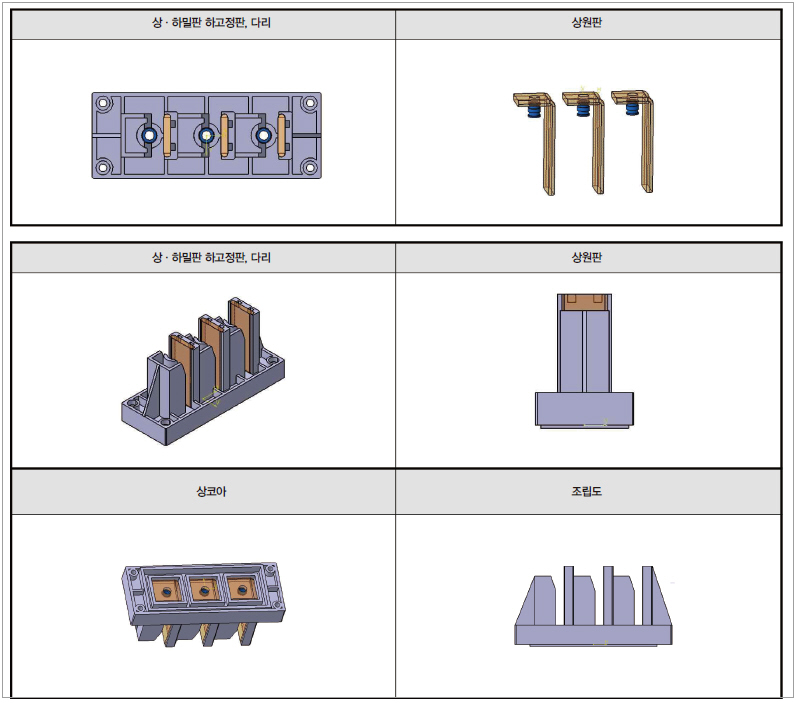

2) 제품 3D 모델링 설계

• 2D 드로잉 설계를 기준으로 3D 모델링을 통해 사출성형 해석 및 시작금형을 제작하였음

3) 시금형 2D 드로잉 설계

• 경쟁 제품과 기존의 특허를 회피하는 방법을 통해 여러 개의 콘셉트 설계 및 상세 설계 그리고 최종 보완 설계를 통해 새로운 메커니즘을 응용한 신제품을 설계하고 시작품 제작을 통한 시금형을 설계함

• 수차례의 수정을 통하여 최종적으로 2D 드로잉을 제작함

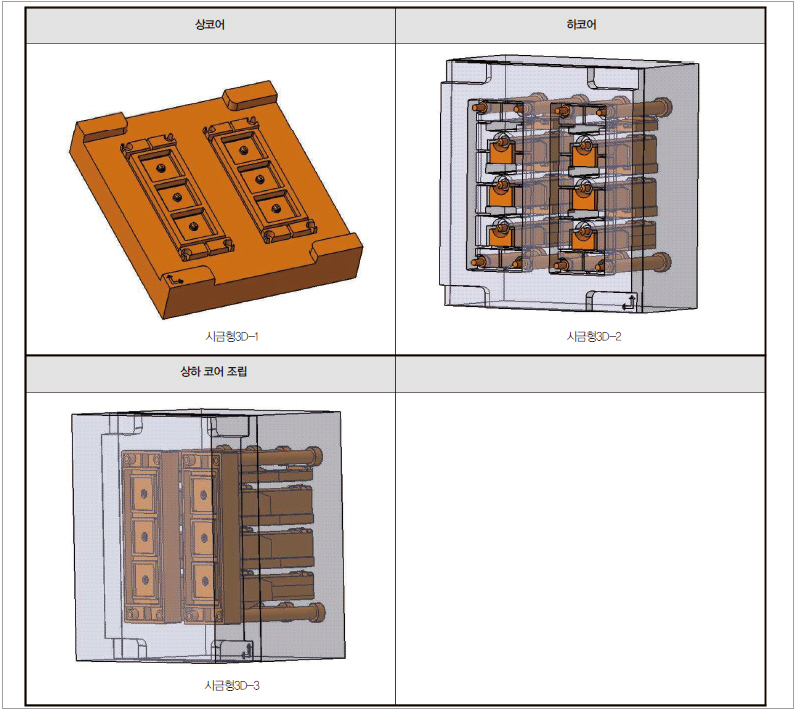

4) 시금형 3D 모델링 설계

• 2D 드로잉 설계를 기준으로 3D 모델링을 통해 시작금형을 제작하였음

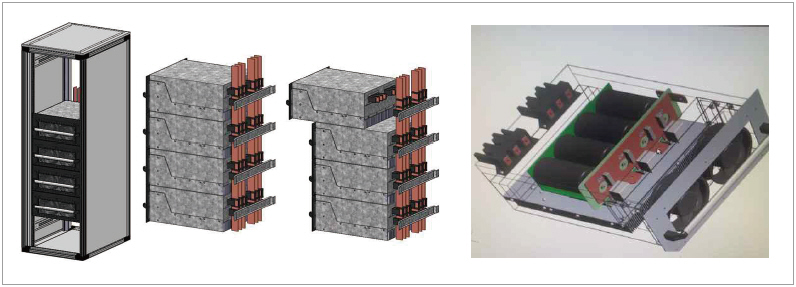

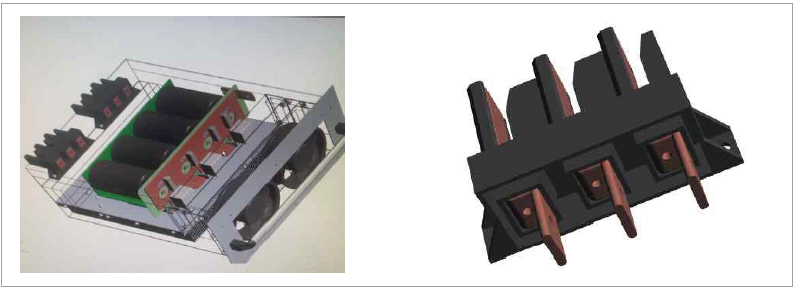

▲ 그림 1. 커넥터 터미널을 가진 FEBB으로 설치된 다단 랙 프레임

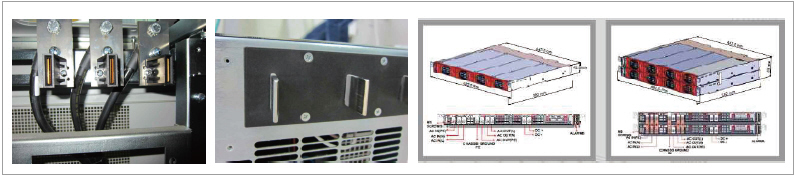

▲ 그림 2. 커넥터 터미널을 가진 FEBB와 랙 프레임 사례

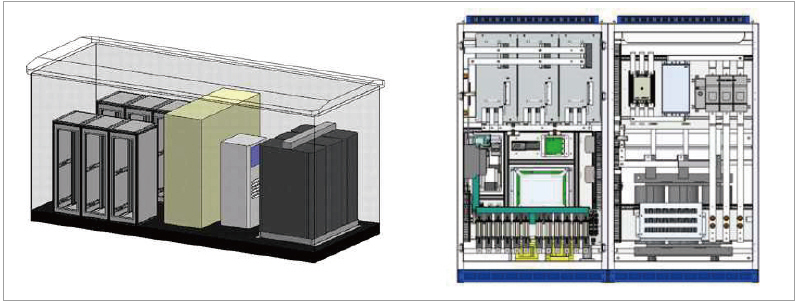

▲ 그림 3. 병렬 FEBB를 사용하는 인버터 시스템

▲ 표 1. 엔지니어링 플라스틱의 물성치와 UL1977 Type4의 조건치

▲ 그림 4. 버스 바를 인서트하여 플라스틱 사출성형한 커넥터 터미널의 3D 모델링

▲ 그림 5. 버스 바를 인서트하여 플라스틱 사출성형 전과 후의 제품도

▲ 표 2. 강재질의 엔지니어링 플라스틱의 물성 비교

▲ 표 3. 목표 달성도 평가지표

▲ 그림 6. UL1977에서 요구하는 기술적 데이터

▲ 그림 7. 사출성형 후 커넥터 터미널과 장착된 본체

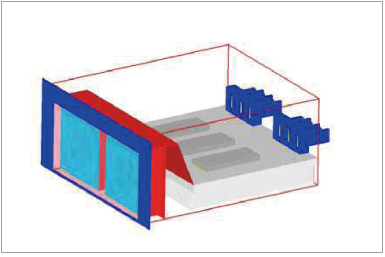

▲ 그림 8. 장착 후 커넥터 터미널의 견고성 확보 내역

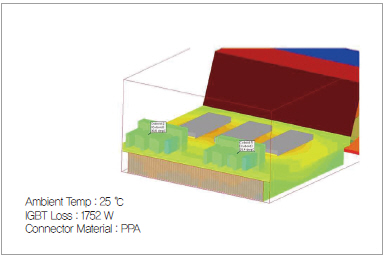

▲ 그림 9. 장착 후 커넥터 터미널의 열 발생 정도

▲ 그림 10. 요구 조건표

▲ 그림 11. 2D 드로잉

▲ 그림 12. 3D 모델링

▲ 그림 13. 금형 2D 드로잉

▲ 그림 14. 금형 3D 모델링

※ 이 글은 중소기업청에서 시행한 중소기업 기술개발사업의 최종 보고서로, 중소기업청에서 시행한 중소기업기술개발 지원사업의 기술 개발 결과임을 밝힙니다.

정리 : 김혜숙 기자 (eltred@hellot.net)