인쇄 회로 기판의 표면 마감은 여러 가지 기능을 제공하고, 그 영향은 설계 시점부터 조립된 제품의 수명이 다할 때까지 지속된다. 무전해 니켈/무전해 팔라듐/치환 금(ENEPIG)은 다양한 장점을 가진 것으로 입증된 표면 마감이고, SnPb 및 Pb 없는 회로 카드 조립에 적합한 것으로도 입증됐다.

ENEPIG에 대한 광범위한 시험을 통해 이런 표면 마감의 신뢰성이 입증됐고, 그 결과 ENEPIG의 적용에 대한 산업 표준, “IPC-4556: 인쇄 회로 기판을 위한 무전해 니켈/무전해 팔라듐/치환 금(ENEPIG) 도금에 대한 규격”이 신설됐다. ENEPIG에 납땜할 때, ENEPIG의 팔라듐은 모두 땜납 접합부로 녹아들어가고, 해당 땜납 접합부의 바닥(Pd의 원천)에 팔라듐이 풍부한 영역이 생성된다.

팔라듐이 풍부한 이런 미세 구조는 원주 형태로 부서져서 떨어져 나갈 수 있다. 전자 장치 조립에서 사용되는 부품의 크기가 계속 감소함에 따라, 땜납 접합부의 크기도 그에 상응해서 계속 줄어들고, 이로 인해 팔라듐이 풍부한 이런 미세 구조의 상대적 크기도 전체 접합부의 두께에 비해 증가하게 된다. 본 연구에서는, 산업 표준 Pd 두께가 얇은 땜납 접합부에 미치는 영향이 전단 시험을 통해 평가된다.

ENEPIG는 회로 기판을 위한 다층 표면 마감이다. 납땜을 위해, 밑에 있는 Ni의 납땜성을 보호하도록 금과 Pd가 도포되고, 이 금속들은 최종적으로 땜납 접합부로 녹아 들어간다. 땜납 접합부 내 이런 금속들의 양이 과도하면 해당 접합부가 약해져서 신뢰성에 영향을 미칠 가능성이 있다.

ENEPIG에 대한 요건을 기술하는 산업 규격(IPC-4556)이 존재하고 이러한 표면 마감은 해당 산업에서 어느 정도 사용되고 있다. 하지만 가용성 문제와 다른 표면 마감에 비해 인쇄 기판(PB)의 비용이 증가하는 문제 때문에 쓰임새는 제한적이다. 땜납 도포(HASL)와 비교했을 때 모든 도금된 표면 마감이 그러한 것처럼 ENEPIG로 도금된 층은 매우 평평하고, 이런 이유로 더 작은 PB 설계 패턴에는 ENEPIG가 유리하다. 전자 부품 패키징 기술이 발전하고 부품이 작아짐에 따라, PB는 이런 부품을 접착하기 위해 더 미세한 패턴을 가져야 한다.

패턴의 크기가 이렇게 줄어들면, 효과적인 땜납 방출을 위해 땜납 페이스트 스텐실의 두께도 일반적으로 줄어들고, 그 결과 땜납 접합부의 부피가 더 작아진다. 땜납 접합부의 크기가 더 작아질 때, PCB 상의 표면 마감 두께는 일정하게 유지되고, 그 결과 땜납 접합부 내의 금과 팔라듐의 상대적 부피가 증가한다. ENEPIG는 현재 사용되는 많은 패키지 및 땜납 접합부 구성에 대해 만족스러운 성능과 신뢰성을 보이는 것으로 입증되었지만, 일부 연구는 고밀도에서 또는 초소형 땜납 접합부에서 ENEPIG를 사용하는 것에 대해 우려를 제기한다.

IPC-4556 규격의 개발을 위한 회람식 시험에는 최대 17.95 마이크로인치(μin)까지의 팔라듐 두께가 포함됐다. 0.005 인치 두께의 스텐실이 0.025 인치 지름의 SnPb 땜납 구체와 함께 사용되었고, 그 결과 약 0.17% Pd를 함유하는 땜납 접합부가 생겼다. 패드 상의 땜납 볼에 대한 전단 시험은 패드 리프팅(pad lifting) 및 벌크 땜납에서의 응집 파괴를 초래했다.

“IPC-7095C: BGA의 설계 및 조립 공정의 구현(IPC-7095C Design and Assembly Process Implementation for BGAs)”은 과도하고 불균일한 금속간 화합물(IMC) 층의 성장으로 인한 신뢰성 영향에 대해 경고한다. IPC-4556은 금과 팔라듐에 대해 3% 허용치를 언급하고 다른 자료는 허용치로 2%를 규정했지만2, 퍼센트에 근거한 이런 허용치는 Pd에 적용될 때 오해의 소지가 있다. 금은 땜납 접합부 전체로 확산해서 충격을 최소화할 수 있지만(그리고 이런 현상이 바람직하지만), Pd는 Ni 위에 뚜렷하고 집중된 IMC 층을 형성하는 경향이 있다.

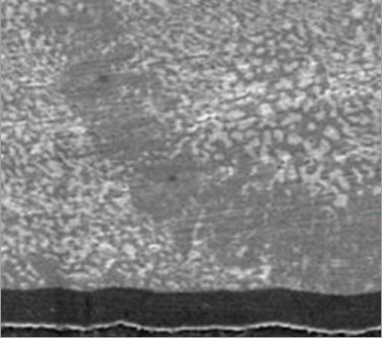

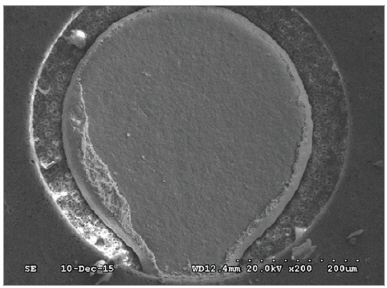

▲ 그림 1. 기판 표면에서 부서져서 떨어져 나간PdSn IMC 구조

팔라듐은 다른 금속보다 용융 땜납에서 용해 속도가 더 느리다. 납땜하는 동안 주석-팔라듐 IMC(PdSn3 및 PdSn4 중 하나)은, 원래 팔라듐 표면과 직각을 이루는 두꺼운 층상 조직의 형태로 빠르게 성장할 것이다. 납이 풍부한 단계로 구성된 땜납이 이런 층 사이에 존재할 것이다. 땜납 접합부의 추가적인 노화는 이런 주석-팔라듐 층이 벌크 땜납 속으로 이동하는(부서지는) 현상을 초래할 수 있고, 아마도 벌크 땜납 내에 주석-팔라듐 결정을 남길 것이다.

ENEPIG는 취성 파단을 겪기 쉬운 것으로 확인됐다. 니켈 도금 바로 위에 형성되는 주석-팔라듐 층은 취성이 있는 것으로 확인됐지만, 일부 연구에 따르면 이런 현상이 반드시 Pd IMC 때문만은 아니고, 인이 풍부한 니켈 층이 약해서 발생할 수도 있다고 한다. 벌크 땜납 내에 주석-팔라듐 결정이 존재하는 현상은 땜납 접합부의 무결성에 미치는 영향의 측면에서 문서로 잘 기록되어 있지는 않다. 그러나 비근한 예로, 벌크 땜납 내의 주석-금 IMC 결정은 땜납 접합부를 취성으로 만들어서 해당 IMC을 따라 땜납 접합부의 파단을 초래하는 것이 증명됐다. Pd IMC이 벌크 땜납 내에서 비슷한 효과를 가질 수 있는지는 증명되지 않았지만, 전형적인 이런 파괴는 PB 패드에서의 취성 파단과 관련되어 있다.

Ni 층 위에 Pd IMC의 두꺼운 층상 조직이 초기에 형성되는 것을 근거로, IMC 층이 과도하게 두꺼워지는 것을 방지하도록 Pd 두께를 제한하는 것이 더 적절할 수도 있다. Pd 두께가 더 두꺼워지면, 특히 SnPb 땜납이 사용되는 경우, 계면 IMC의 두께도 증가하게 된다. 얇은 팔라듐 층은 용융 땜납으로 빠르게 녹아 들어갈 것이고, 땜납 접합부의 기계적 특성에 어떤 해로운 영향도 미치지 않을 것이다. Pd의 다양한 두께 비율이나 두께 허용치가 제안되었고, 이 중 일부는 IPC-4556에서 규정한 12μin 허용치보다 더 낮다. 어떤 논문은 7.8μin라는 허용치를 제안하긴 하지만4, 또 다른 연구의 결과에 따르면 20μin 만큼의 Pd 두께도 땜납 접합부의 전단 강도에 어떤 영향을 미치지 않는다고 한다.

본 연구에서는, (IPC-4556에 따라서) 전형적인 ENEPIG 표면 마감으로 도금된 PB가 최소량의 땜납으로 조립될 것이다. 그 이유는 전체 땜납 접합부와 비교해서 Pd 함량이 더 커지는 초소형 땜납 접합부를 형성하기 위함이다. 땜납 전단 강도 및 땜납 접합부 분석을 이용해서, 이런 초소형 땜납 접합부에서 SnPb 땜납과 함께 ENEPIG를 사용하는 것이 허용 가능한지를 조사할 것이다.

조립과 시험을 위해, 기존의 시험 매개체를 소형 LGA 패키지와 함께 사용하도록 선택했다. LGA 패키지를 사용하면 땜납 접합부의 땜납 부피가 제한되고, 그 결과 땜납 접합부 내의 Pd 함량이 높아진다. 이는 BGA 패키지에서 존재하는 것 같은 땜납 볼로 인한 부피 증가가 없기 때문이다. 6x6 패드 어레이의 소형 LGA 패키지가 선택됐는데, 이 부품의 중앙 4x4 패드 어레이만이 납땜 되는 방식으로, 더 큰 BGA 풋프린트의 네 모서리에 해당 패키지를 설치할 것이다. 설치의 목적은 전단 시험을 위한 데이터 포인트의 양을 증가시키고, 해당 부품을 제거하는 데 필요한 전단력을 제한하게 될 땜납 접합부의 수를 제한하기 위한 것이다.

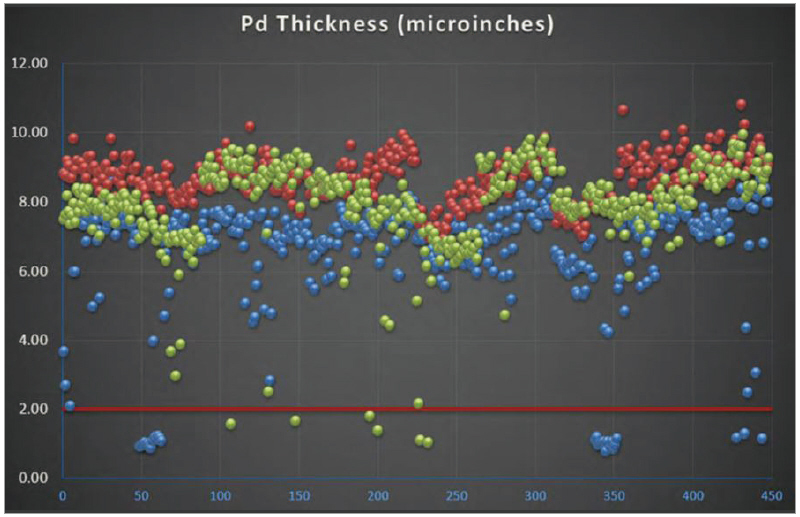

시험 매개체(총 24개)는 네 세트로 분리됐다. 이 중 세 세트는 ENEPIG 마감을 적용하도록 서로 다른 세 판매자(각각 다른 화학 도금법 사용)에게 전달됐고, 나머지 한 세트는 HASL로 코팅되었다(대조 세트). 반환된 이후, PB는 삼중 금속층 두께의 측정을 위해 X선 형광 분석(XRF)을 거쳤다. 그림 2는 이런 측정에서 나온 데이터를 보여주고 있다(개별 판매자는 다른 색깔로 표현됨).

▲ 그림 2. 팔라듐 두께 측정치(색깔은 개별 판매자를 표시한다)

3 mil 두께의 스텐실이 땜납 페이스트 도포를 위해 사용됐다. 스텐실의 구멍들은 지름이 14.8 mil인 (설계된 대로의) PB 패드들에 일치시켰다. 조립체의 절반은 RMA 융제를 함유한 제3유형 Sn63Pb37 땜납으로 납땜됐다. 나머지 절반은 비슷한 유형과 융제 함량의 Sn62Pb36Ag2 땜납을 이용해서 납땜됐다.

시험 매개체의 제작이 완료된 이후, 땜납 방지막의 두께가 희망 치수(1.0 mil 패드 두께와 비교해서 대략 3.5-4.5 mil)보다 더 두꺼운 것으로 밝혀졌다. 이 사실은 PB 제작 과정에서 발견됐는데, 땜납 방지막의 두께가 보드 전기 시험 및 HASL 공정에 지장을 주었기 때문이다. 대조 유닛에 대한 HASL 공정이 가능하도록 추가 보드가 더 얇은 땜납 방지막으로 제작됐다. ENEPIG 표면 마감으로 처리된 PB는 교체되지 않았다.

XRF 측정은 각 보드의 26개 위치 및 추가 시험 쿠폰의 20개 위치에서 PB에 대해 수행되었다. 이런 측정 위치는 PB의 양면 모두에 존재했고, Pd 층 두께 중 일부는 IPC-4556 규격의 요건을 충족시키지 못했다. 일반적인 생산량에서, 개별 보드는 측정되지 않을 수도 있지만, 샘플 하나는 취해질 것이다. 일정 기간 동안 샘플들이 수집되고 표준 편차가 계산된다. 개별 측정치와 함께 이 표준 편차를 사용해서, 해당 공정이 표준에 따라 잘 통제되는지를 결정한다. 본 연구의 시험에서는 모든 보드의 여러 위치에서 측정되었는데, 그 목적은 표준 편차에 대한 고려 없이 데이터 자체를 규격의 허용치와 비교하기 위함이었다.

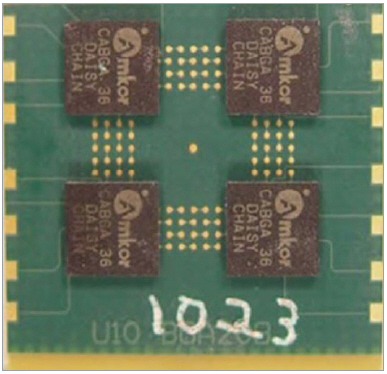

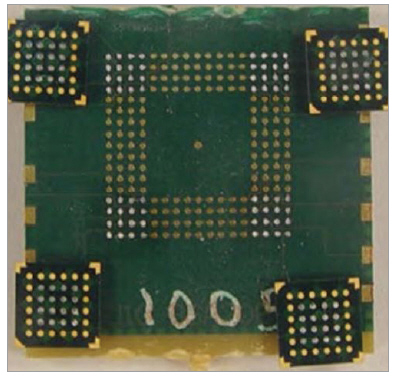

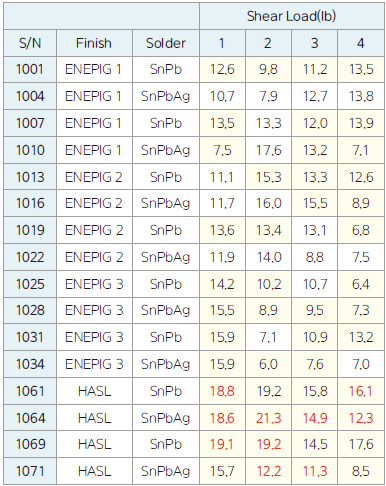

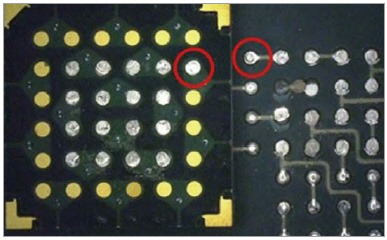

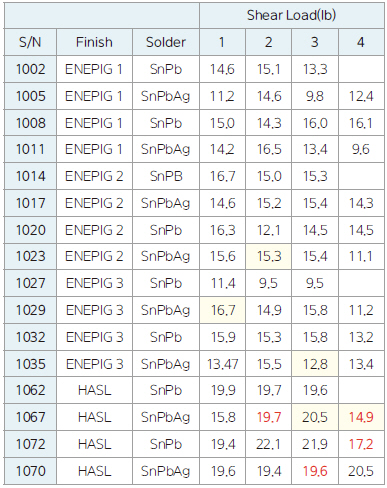

시험 유닛의 조립이 SnPb 또는 SnPbAg 땜납으로 완료된 이후, 각 부품은 0.5 in/min의 속도로 그 가장자리에 힘을 가함으로써 제거됐다.(그림 3, 4). 시험 부품을 제거하는 데 필요한 힘은 표 1에 주어져 있다. ENEPIG 마감으로 처리된 샘플에 대한 전단 강도의 수치는 HASL에 대한 수치보다 낮다. 모든 마감에 대해 벌크 땜납의 파단 및 패드 리프팅이 혼재되어 나타났다. HASL의 경우 시험 시간의 18% 동안 벌크 땜납에서 파단이 발생했다(나머지 시간 동안은 패드 리프팅이 발생했다). 하지만 ENEPIG의 경우, 시험 시간의 35% 동안 패드 리프팅이 발생했고, 나머지 파괴는 대부분 벌크 땜납의 파괴를 보였고 일부(대략 3%)는 PB 패드에서 취성 파단의 사례를 보였다.

▲ 그림 3. LGA36(시험 샘플당 부품4개)을 포함하는, 전단 시험 이전의 시험 샘플

▲ 그림 4. 전단 시험을 통해 부품이 제거된 샘플

▲ 표 1. 전단 시험 결과

이 시험에서 ENEPIG에 대한 평균 전단 강도는 11.5 파운드였고, HASL에 대한 평균 전단 강도는 16.0 파운드였다. 이런 결과에서의 차이가 처음에는 중요하게 보이지만, 수치의 비교에는 두 가지 요인이 중요하게 작용한다. 첫 번째는, 일부의 경우에 계획된 4x4 어레이의 외부에서 형성된 여분의 땜납 접합부가 존재했다는 점이다. 해당 현상은 오직 HASL 보드에서만 발생했다. 그 원인은 해당 패드에 대한 HASL 공정으로 인한 초과량의 땜납이며 해당 부품에 납땜하기에 충분한 양이다. 이런 접속의 형태는, PB와 부품 사이의 상대적으로 작은 연결에서부터, 4x4 어레이 내부의 땜납 접합부와 유사한 ‘완전한’ 땜납 접합부에 이르기까지 다양했다. 표 1에서 여분의 땜납 접합부가 발생한 위치는 빨간색 수치로 표시되어 있다. 주황색으로 강조된 이 표의 셀은 해당 시험 위치에서 패드의 일부나 전부에 리프팅이 발생했음을 나타낸다. 어떤 여분의 땜납 접합부도 포함하지 않았던 HASL 샘플에 대한 전단 강도의 평균값은 15.2 파운드였지만, 이는 샘플 크기를 상당히 제약한다.

▲ 그림 5. 전단 시험에서 제거된HASL 유닛에 ‘여분의’ 땜납 접합부가 존재

하는 사례

▲ 그림 6. HASL 샘플 상의 땜납 접합부 단면

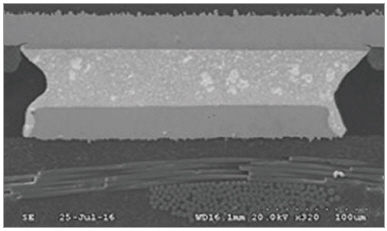

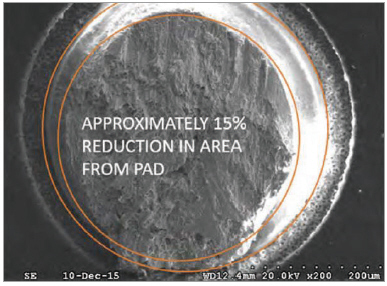

전단 시험 결과에 영향을 미치는 두 번째 요인은, ENEPIG 샘플과 HASL 샘플의 단면을 비교할 때 목격된다. 이전에 확인된 땜납 방지막의 초과 두께로 인해, ENEPIG 유닛에서 부품이 이런 경우가 아니었다면 위치했을 만큼 낮게 위치하는 것이 방지됐다. 이런 이유로 땜납 접합부는 모래시계 형태를 취하게 됐다(그림 7). 이런 형태는 중앙에서 더 작은 단면을 제공하고, 그 결과 땜납 접합부의 전체 강도를 감소시켰다. 이렇게 감소한 비율은 10~20%였다. 그림 8은 파단점에서 땜납 접합부의 단면적이 15% 감소한 전형적인 예를 보여준다. 땜납 접합부의 형상으로 인한 파단 단면적의 감소는, HASL 및 ENEPIG 사이에서 전단 강도의 차이가 발생하는 원인의 상당 부분을 차지한다. HASL 공정의 더 얇은 땜납 방지막과 추가적인 땜납이라는 두 가지 원인의 결합은 HASL 유닛에서 땜납 접합부의 다른 형상을 초래했다.

▲ 그림 7. ENEPIG 샘플 상의 땜납 접합부 단면

▲ 그림 8. 연성 파단면을 가진ENEPIG 샘플의 전단 파단면

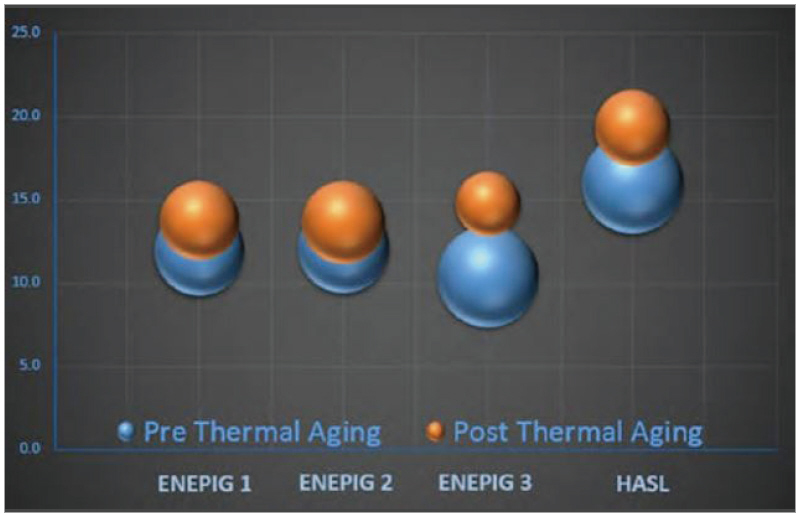

모든 표면 마감에 대한 시험 유닛의 두 번째 세트를 10일 간 100°C에서 노화시켰다. 이런 유닛에 대한 전단 시험의 결과는 첫 번째 전단 시험과 몇 가지 일관된 차이를 보이며 비슷했다. 부품을 전단하는 데 필요한 힘은 각 표면 마감에 대해 약간 증가했고, 이 수치의 표준 편차는 각 그룹에서 약간 작아졌으며, 패드 리프팅의 숫자가 상당히 감소했다. 패드 리프팅의 발생률은 50%에서 3%로 떨어졌다. 이런 수치들은 표 1과 표 2에 표시된 위치(주황색으로 강조된 셀) 대신에 리프팅이 발생한 개별 패드의 숫자에 근거한 것이다. 이러한 패드 리프팅의 감소는 패드 접착력을 향상시키기 위해 PB를 추가로 경화한 결과인 것으로 보인다. HASL 샘플 상의 나머지 파괴는 또다시 전적으로 벌크 땜납에서의 연성 파괴였다.

▲ 표 2. 동은 노화 이후의 전단 시험 결과(파운드)

땜납의 종류를 고려하면, SnPbAg 땜납은 SnPb와 비교해서 더 낮은 전단력을 가졌다(11.8 대 13.4 파운드). 열적 노화 이후, 납땜 합금과 비교한 전단력의 평균값은 두 가지 경우 모두 증가했지만 SnPb는 여전히 약간 더 높은 강도를 보였다(SnPbAg의 경우 15.1 파운드, SnPb의 경우 15.7 파운드).

열적 노화 이전 및 이후의 샘플 모두에서, ENEPIG 유닛에서 취성 파단이 발생한 사례가 몇 번 있었다. 이런 취성 파단 중 일부는 3가지 ENEPIG 표면 마감의 개별 경우와 관련되었다. 이런 파괴 유형의 비율은 열간 노출과 상관없이 약 3%로 매우 낮았지만, 열적 노화 이후의 샘플에서 발생한 취성 파괴는 두 부품 위치에만 국한되었고, 이 위치 각각에서의 패드 리프팅과 관련됐다.

▲ 그림 9. 열적 노화 이전과 이후의 각 표면 마감에 대한 파괴의 전단력(파운드). 각 버블의 크기는 해당 그룹에 대한 데이터의

표준 편차를 나타낸다.

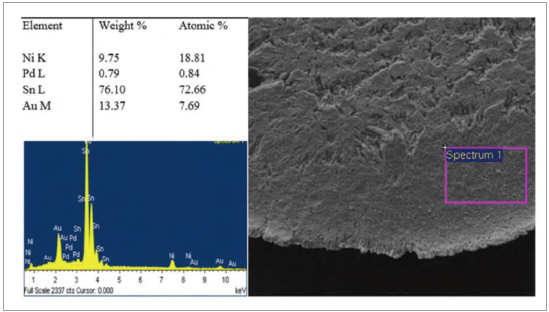

ENEPIG 샘플에서 발생한 취성 파단의 여러 위치가 추가적인 평가를 위해 선택됐다. EDS를 이용한 PB 패드 표면에 대한 분석이 보여 주는 바는 나머지 표면이 소량의 주석을 빼면 대부분 니켈이라는 점이다. 파단면의 땜납 접합부 쪽에 노출된 물질은 높은 비율의 주석을 함유한 것으로 측정되었지만, 또한 중량 비율로 최대 0.79%의 Pd 및 17.5%의 Au도 존재했다(낮은 비율의 PB 및 Ni 또한 존재함). 이런 수치는 선택된 면적에 따라 달라졌다(한 가지 예로 그림 11 참조). 단면에서의 전체 땜납 접합부에 대한 분석은 중량 비율로 0.5%의 Pd 및 3.3%의 Au를 보였다. 해당 접합부에 도포된 땜납의 부피를 고려하면, 전체 Pd의 이런 비율은 PB 상에서 측정된 Pd 층의 두께와 일치하지만, Au의 비율은 예상보다 더 높다.

▲ 그림 10. 주변부에 잔류하는 소량의 땜납이 있는PB 패드 상의 취성 파단면

▲ 그림 11. 취성 파단면의 단면 및EDS 분석(땜납 면)

시험에서 사용된 부품은 ENIG 마감으로 처리됐다. ENIG 마감은 땜납 접합부에 소량의 금만을 추가할 것이고, PB 상에 존재하는 Au와 결합하면 해당 접합부의 무결성에 영향을 주는 주요 요인은 아닐 것이라고 예상됐다. 그러나 실제 측정치가 시사하는 바는, 해당 부품이 더 두꺼운 금 마감(14.3~15.5 μin)으로 처리되었으며 그 결과 최종 땜납 접합부에 더 높은 비율의 금이 존재했다는 점이다. 또한 파단면에서 측정된 높은 비율의 금은, 이러한 높은 비율이 해당 파괴의 취성을 야기하는 데 일정한 역할을 했을 수도 있다는 점을 시사한다.

본 시험에서 PB 상에 존재한 두꺼운 땜납 방지막은 땜납 접합부의 형상에 영향을 미쳤을 뿐만 아니라, 카드 제작 동안 도포된 땜납의 부피에도 명백한 영향을 미쳤고, 이는 땜납 접합부의 결과적인 금속 함량에도 영향을 미쳤다. 이로 인해 본 연구를 위해 원래 계획된 것보다 더 낮은 비율의 Pd가 초래됐다. 예상했던 대로 Pd는 땜납 내의 주석과 함께 층상 IMC을 형성했지만, 제한된 양의 Pd로 인해 연속적인 층을 생성하지는 않았다.

PB의 불완전 경화가 노화 이전의 시험 샘플에서 발생한 패드 리프팅에 상당히 기여했던 것으로 보이며, ENEPIG 샘플 상의 땜납 접합부에서 발생한 취성 파단은 이러한 패드 리프팅과 자주 관련되었다. 시험 샘플의 등온 노화는 (HASL 및 ENEPIG 샘플 모두에서의) 패드 리프팅 및 (ENEPIG 샘플에서의) 취성 파단 모두를 감소시켰다. 그러나 ENEPIG 샘플에서 발생한 벌크 땜납의 파괴는 땜납 접합부의 좁은 지점(모래시계 형태의 중앙)에서 일어났고, 이러한 땜납 접합부의 형상이 파괴 지점에 영향을 미쳤을 수도 있다는 점을 주의해야 한다.

해당 결과를 통해, (본 연구의 결과를 땜납 접합부의 형상에 대해 조정하면) ENEPIG 보드 상에 존재하는 SnPb 땜납 접합부의 전단 강도가 HASL 보드 상에 존재하는 땜납 접합부의 강도와 비슷하다는 점을 확실히 알 수 있다. 그러나 ENEPIG 보드에서 발생한 취성 파단의 구체적인 원인은 본 연구에서 밝혀지지 않았으며 따라서 Pd 함량의 영향도 밝혀지지 않았다.

Ag를 함유한 땜납을 사용하면 전단 강도에 약간 영향을 미쳤지만, HASL 및 ENEPIG를 비교하면 영향에는 유의미한 차이가 존재하지 않았다.

▶▶ Ben Gumpert, William Fox, 및 C. Don Dupriest