SAC305(Sn3.0Ag0.5Cu)를 포함하는 서로 다른 몇 가지 무연 납땜 합금으로 조립된 회로 기판에 낙하 충격 신뢰성 시험을 시행했다. 시험에 사용된 땜납 조성의 Ag 함량은 중량 비율로 0%에서 3.0% 사이다. 다양한 2차 합금 원소를 함유한 합금도 포함됐다. 모든 낙하 시험 기판은 땜납 페이스트 조성이 BGA 땜납 볼 합금의 조성과 일치하도록 조립됐는데, 그 목적은 알려진 조성을 갖는 균질한 땜납 접합부를 생성하기 위함이다.

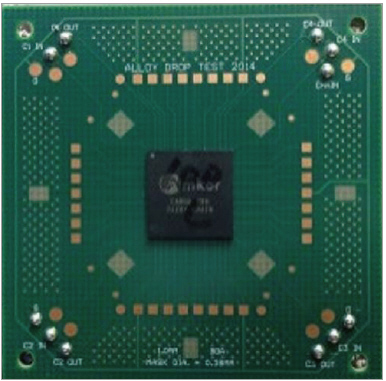

본 연구의 낙하 시험 평가를 위해 (JEDEC 표준이 아닌) 대안적 시험 기판 설계가 사용됐다. 시험 기판은 중앙에 배치된 CABGA 256 패키지(17x17mm 본체, 1mm 간격)를 포함한다. 적층 재료 속에서 패드 크레이터링(pad cratering) 파괴 유형이 발생하는 현상을 최소화하기 위해, 해당 기판은 땜납 방지막으로 정의된 패드로 설계됐다. 땜납 접합부 부피의 영향을 분석하기 위해, BGA 및 LGA 상호 연결 중 하나를 이용해서 시험 패키지가 낙하 기판에 납땜됐다. 두 가지 흔한 PCB 표면 마감인 OSP 및 침전 Ag로 처리된 시험 기판의 낙하 성능에 대한 직접적인 비교가 이뤄졌다.

모든 샘플에 대해, 전기적 파괴가 발생할 때까지 낙하 시험을 반복했다. 낙하 충격 사건을 특징짓는 기준은 장착된 시험 기판에 대한 가속도 감시 및 변형 게이지 측정치이다. 파괴 유형을 규명하기 위해, 땜납 접합부 미세 구조에 대한 분석이 파괴되는 부분에 대해 수행됐다. 지배적인 파괴 유형은 땜납 접합부의 파괴인 것으로 확인됐고, 이런 파괴는 벌크 땜납 또는 기판 패드 상의 계면 금속간 화합물을 따라 발생하는 균열 중 하나에서 발생한 것이다. 사용된 PCB 적층 재료에 대해서는, SAC305 땜납 접합부가 BGA 및 LGA 접합 방식 모두에서 최선의 합금 낙하 성능을 나타내는 것으로 확인됐다.

낙하 충격 하중에서의 무연 땜납 접합부의 신뢰성은 모바일 및 핸드헬드(hand-held) 소비자 전자 제품에서 반복되는 문제가 되어 왔다. 땜납 조성의 변경은 접합부의 낙하 신뢰성을 향상시킬 기회를 제공할 수도 있다.

예를 들어, SAC105 같은 낮은 비율의 Ag를 함유한 합금은 SAC305 같은 높은 비율의 Ag를 함유한 합금보다 더 나은 낙하 성능을 가진 것으로 보고되어 왔다. 일부 조사에 따르면, 파괴 유형이 땜납 벌크 파괴(낮은 비율의 Ag)에서 계면 금속간 화합물의 균열(높은 비율의 Ag)로 바뀌었기 때문에 이런 성능 차이가 발생한다고 한다. 다른 조사들은 Cu-OSP 상의 SAC105에 대해 이런 차이를 패드 크레이터링이란 지배적인 파괴 유형의 탓으로 돌렸지만, Cu-OSP PCB 표면 마감 상의 SAC305의 경우 Cu6Sn5 금속간 화합물(IMC)의 파단 때문에 파괴가 발생했다.

Mattila4의 설명에 따르면, IMC 균열이 발생하는 경우는 높은 변형률에서 땜납의 항복 강도가 증가해서, 충격 발생 중에 땜납의 소성 변형이 제공하는 변형 적응(strain accommodation)이 제한되었을 때이다. 따라서, 응력 집중의 증가 때문에 취성 금속간 화합물 층이 파괴됐다. 반면에, 낮은 비율의 은을 함유한 합금의 경우가 보통 그렇듯이 땜납 강도가 더 낮을 때, 땜납 벌크 파괴가 발생했다. 땜납의 소성 변형이 커지면, 연결부의 전체 응력이 줄어들고 연성 벌크 땜납 파괴 유형으로 이어진다. 다른 연구자들의 보고에 따르면, SnAgCu 땜납의 강도 응답은 낙하 가속도 준위에 따라 정말로 달라질 수도 있고, 큰 낙하 가속도의 더 높은 변형률과 함께 증가할 수도 있다. (일반적으로, 회로 기판은 해당 기판에 부착된 부품보다 더 유연하다.)

인장 또는 박리 응력은 낙하 시험 동안 땜납 접합부의 파괴에서 중요한 역할을 한다. 일반적으로, 회로 기판은 해당 기판에 부착된 부품보다 더 유연하다. 단단히 부착된 기판 모서리와 함께 부품 삽입면을 아래로 해서 실험실 시험 조립체를 자주 낙하시킨다는 점을 고려하면, 초기 충격에 기판이 아래로 구부러질 때 가장 바깥쪽의 땜납 접합부가 인장 상태에 있게 될 것이다. 이런 인장 응력은 모서리 땜납 접합부 또는 그 밑에 있는 적층판에서 시작된 모든 균열의 전파를 유도한다. 다른 위치의 접합부도 비슷하게 파괴될 수 있지만, 가장 바깥쪽의 모서리 접합부에서 첫 번째 파괴가 발생할 확률이 가장 높다.

Luan 등은 다양한 변형률과 노화 시간에서 벌크 땜납 접합부에 대한 인장 시험을 수행했다. 벌크 땜납의 세 가지 파괴 유형은 취성 파괴, 연성 파괴 및 혼합 유형 파괴인 것으로 보고됐다. 그들이 보고한 데이터에 따르면, 더 높은 변형률은 계면 금속간 화합물(IMC)에서 통계적으로 더 많은 취성 파괴를 초래했다. 노화 시간이 더 길어지면, 더 두꺼운 IMC 층 및 더 많은 취성 파괴로 이어졌다.

다양한 원소로 도핑된 납땜 합금들은 매우 다른 낙하 충격 반응을 초래할 수 있다. 미세 합금 원소가 파괴 메커니즘에 미치는 영향은 단순하지 않다. 예를 들어, 높은 변형률의 파괴에서 0.1%의 Bi를 추가한 효과는 기본 합금에 따라 달라졌다. 낮은 비율의 Ag를 함유한 합금(Ag<1%)의 경우, Bi는 낙하 충격과 볼 풀(ball pull) 성을 개선했지만, 더 높은 비율의 Ag를 함유한 SAC305 합금에 동일한 Bi가 추가된 경우, 이 두 가지 속성이 개선되지 않았다.

최근, JEDEC JESD22-B111 낙하 시험 기판에 대한 대안으로 기판 설계의 새로운 후보들이 제안됐다. 일부 부품이 기판에 대칭적으로 장착되지만, 기존 JESD22-B111 구성은 낙하 시 모든 부품에 대해 동일한 응력 분포를 제공하지 않는다는 우려가 설계 변경의 주된 이유였다. 일부 새로운 설계의 특성에는, 기판당 단일 부품, 대칭적으로 장착된 기판당 네 개 부품 또는 원형 시험 기판에 중앙 대칭적으로 장착된 여덟 개 부품이 포함된다. 새로운 설계의 또 다른 장점은, 이런 설계에서 쓰이는 기판의 크기가 핸드헬드 휴대용 장치의 크기에 가깝고, 이는 더 현실적인 신뢰성 평가를 제공하는 데 도움을 줄 수 있다는 점이다.

개발된 많은 상호 연결 신뢰성 모형의 공통적인 단점은 파괴 유형의 변경을 무시한다는 것이다. 서로 다른 파괴 메커니즘을 발생시키는 낙하 시험을 단순히 비교할 수는 없기 때문에, 이런 단점은 개발된 모형의 전반적인 유효성을 의심스럽게 만든다. 본 프로젝트의 의도는 낙하 시험에서 발생하는 몇몇 납땜 합금의 파괴 작용을 연구하는 것이다. 각 합금은, Cu-OSP로 표면 마감한 기판과 침전 은으로 표면 마감한 기판 중 하나에 LGA 및 BGA 부품을 조립하기 위해 사용된다. 사용된 시험 기판은, 주요 파괴 유형에 영향을 주도록 이전 낙하 시험의 결과로부터 재설계된 기판이다. 낙하 충격에서의 파괴율은 비교를 위해 와이불 분포(Weibull distribution)로 조정된다. 납땜 합금/기판 마감의 각 조합에 대한 특징적인 파괴 유형이 확인된다.

시험 기판의 조립

이전에 사용되던 JEDEC 표준 낙하 시험 기판 대신에, 수정된 시험 기판 설계가 본 연구를 위해 사용된다. 다중 부품 JEDEC 낙하 시험 기판의 설계에서, 낙하 동안 경험되는 응력 분포는 모든 부품에 대해 동일하지 않은데, 이는 결과의 분석과 해석을 어렵게 한다. 사용된 시험 기판은 본체 크기가 77x77mm인 6층 370HR 적층 재료로 구성된다. 기판은 Cu-OSP 또는 침전 Ag 표면 마감 중 하나로 처리되어 공급됐다.

칩 어레이 BGA256 시험 부품의 본체 크기는 17x17mm이다. BGA 풋프린트는 땜납 방지막으로 정의된 패드가 1.0mm 간격으로 전체에 배열되어 있다. 이 부품의 표면 마감은 전해질 NiAu이다. 이 부품은 BGA나 LGA(땜납 페이스트만 포함) 구성 중 하나로 시험 기판에 조립된다.

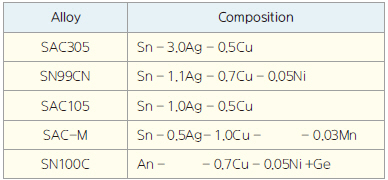

평가되는 5가지 납땜 합금은 Ag 함량이 감소하는 순서로, SAC305, SN99CN, SAC105, SAC-M 및 SN100C이다. 납땜 합금의 조성은

표 1에 열거되어 있다. BGA 방식에서 평가되는 샘플에 대해, 부품의 볼 부착 공정은 Universal Instruments의 SMT 실험실에서 16mil(400μm) 볼을 이용해서 수행됐다. 땜납 페이스트 인쇄 공정은, 관련된 볼 합금과 일치하는 조성을 갖는 페이스트를 이용해서, 볼이 부착된 부품을 시험 기판에 후속 조립하기 위해 사용된다. 모든 조립체는 239°C의 첨두 온도를 갖는 질소 환경에서 리플로(reflow) 납땜을 거친다. LGA 부품은, 페이스트만 포함하는 유사한 SMT 조립 공정을 이용해서 부착되었다. (5가지) 납땜 합금, (2가지) 표면 마감 및 (2가지) 접합부 구성의 각 조합에 대해 16개 샘플을 만들기 위해, 320개의 시험 기판의 조립이 필요했다. 각 실험 조합에 대해 15개의 기판은 낙하시키고, 나머지 기판은 초기 미세 구조 검사에 할당한다.

▲ 표 1. 납땜 합금의 조성

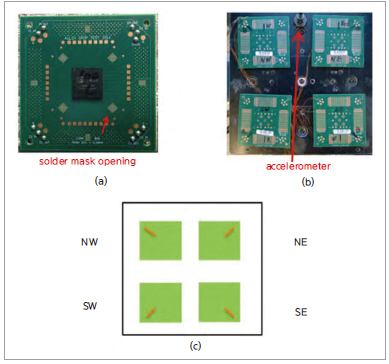

기판 설계 및 파괴 탐지

그림 1은 조립된 시험 기판을 보여 준다. 이 기판의 각 모서리에는 2개의 입력 채널이 있는데, 이 채널은 가장 바깥쪽 모서리 BGA 패드를 양면으로부터 연결한다. 이 조립된 구조물에서,

▲ 그림 1. 각 모서리에서 접근 가능한 두 개의 감시 채널(입력, 출력)이 있는

조립된 시험 기판(77mm×77mm)

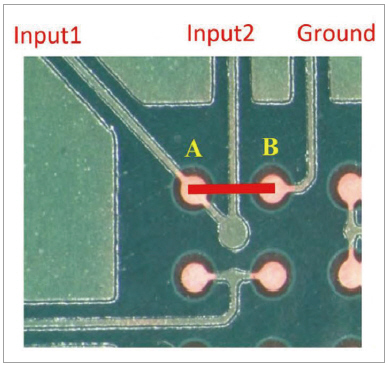

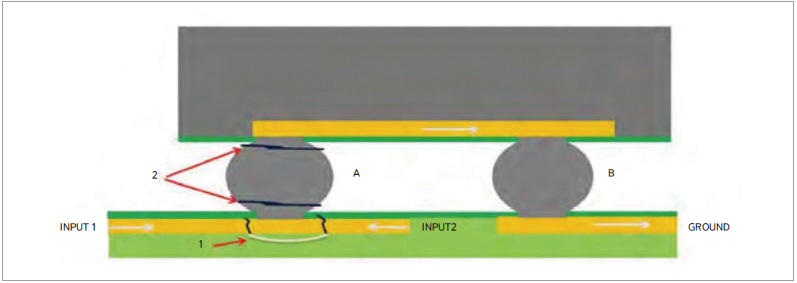

그림 2에서 보인 것처럼, 연속성 감시 신호는 모서리 접합부 A와 인접 접합부 B를 통과해서 접지로 흐른다. 접지로 연결된 입력 채널의 전기 저항이 낙하 사건 동안 감시된다. 입력 1과 입력 2 중 하나가 파괴되고, 추가적인 몇 번의 낙하 이후 나머지 다른 파괴가 발생한다면, 가능성 있는 파괴 유형은 패드 크레이터링이다.

▲ 그림 2. BGA 어레이의 한 모서리(A)에 있는 채널 트레이스.

붉은 선은 부착된 부품을 통해 이어짐을 나타낸다.

(NSMD 패드를 이용한 이전 연구14의 이미지)

이것이 의미하는 바는, 한 면에서 다른 면으로 전파하는 시험 기판 적층판 내부의 균열이 연속적으로 2개의 구리 트레이스(trace)를 절단한다는 것이다. 반면에, 두 채널 모두가 동시에 파괴되는 경우, 모서리 접합부 A에서나 인접 접합부 B 주변의 다른 파괴 경로에서의 땜납 피로가 파괴 유형으로 추정될 것이다. 경험에 따르면 인접 접합부 B가 모서리 접합부 A 이전에 파괴될 가능성은 작으므로, 두 채널의 동시 파괴는 모서리 접합부에서의 땜납 파괴로 예상된다(그림 3). 조립된 땜납 접합부 배열 내의 나머지 접합부(즉, 각 모서리에 있는 감시되는 2개의 접합부 이외)는 단일 시험 네트(test net)에서 함께 연결된다.

▲ 그림 3. 파괴 유형에 대한 사건 탐지의 실례

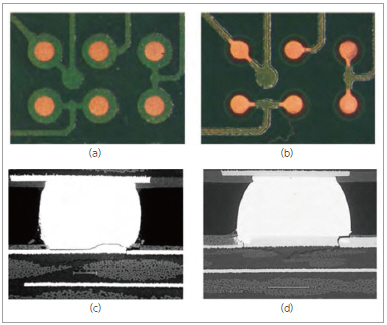

이전의 한 낙하 신뢰성 연구에서 비슷한 기판 설계가 사용되었다. 납땜 합금이 낙하 수명에 미치는 몇 가지 영향이 그 연구에서 관찰됐다. 그러나, 지배적인 파괴 유형은 적층판의 패드 크레이터링이었다. 충격으로 유발된 균열은 관심 대상인 땜납 접합부를 통해서가 아니라, 기판의 적층판에서 전파됐다. 한 합금 연구의 경우, 밑에 있는 적층 재료에서 발생하는 파괴 대신에, 관심 대상인 납땜 합금에서 발생하는 파괴를 비교하는 것이 바람직한 것으로 간주됐다. 본 연구에서 사용된 기판 설계는 구리 신호 트레이스와 패드를 강화하고, 또한 땜납 접합부의 파괴를 촉진하도록 부품과 기판 쪽 모두에 대해 땜납 방지막으로 정의된 패드(그림 4)를 사용한다. 사건 탐지기를 통과하는 전기 저항의 상당한 증가를 통해 파괴가 확인된다. 사건 탐지를 통해 파괴 유형에 대한 약간의 조짐을 제공하도록 시험 회로가 설계되기는 하지만, 실제 파괴 유형은 항상 단면의 관찰을 통해 확정된다(그림 4).

▲ 그림 4. (a) 재설계된 시험 기판 및 (c) 그 기판에서 파괴된 지점,

(b) 이전 시험 기판 및 (d) 그 기판에서 파괴된 지점

낙하 시험 기구

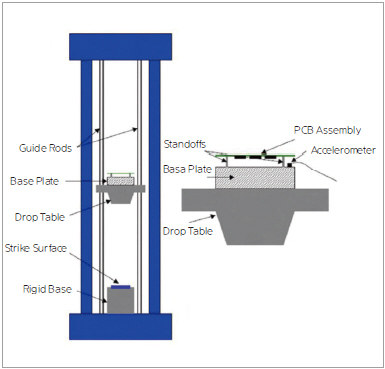

JEDEC 기계적 충격 표준(JESD22-B104C)의 다음과 같은 사용 조건 “F”가 본 연구에서 적용된다. 해당 조건은 900G 가속도 첨두값, 0.7ms 펄스 지속시간 및 386cm/s(152in/s)의 속도 변화이다. 낙하 시험 기구는 Lansmont 충격 시험대이고, 그림 5에 개략적으로 설명되어 있다. 본 연구에서 필요한 많은 양의 샘플을 신속히 시험하기 위해, 시험 기판 4개를 동시에 낙하시키기 위한 장착 고정물들을 시험대 표면에 포함시켰다. 각 장착 고정물은 기판의 모서리 장착 구멍과 연결할 4개의 격리 막대(standoff post)로 구성됐다. 이런 장착 고정물들은 시험대 중앙에 2x2 형태로 배열됐다.

▲ 그림 5. 낙하 시험 기구 및 조립된 시험 기판의 장착 방식에 대한 도표

고정물의 충격 응답

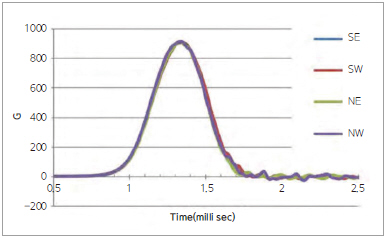

충격 자극은 낙하 시험대 위의 4개 기판 전체에 걸쳐 균일하게 분포되어야 한다. 4개 고정물의 충격 응답은 다음과 같이 점검된다. 고정물은 낙하 시험대에 나사로 고정된다. 기판 없이 격리 막대만 장착된다. 낙하할 때마다 충격값이 비슷하게 유지되도록 보장하기 위해, 매번 낙하 시 기준 가속도계 하나가 시험대 위의 동일한 위치를 유지한다. 연이은 낙하 동안 충격 응답을 측정하도록, 두 번째 가속도계가 각 시험 기판의 예상 중심 위치마다 순차적으로 시험대 표면 위에 설치된다. 4개의 기판 위치에서 측정한 가속도계 판독값이 그림 6에 표시되어 있다. 최대 가속도 수치가 표 2에 열거되어 있다. 위치에 따른 최댓값의 편차는 1.6%(907G ± 0.8%)이다.

▲ 그림 6. 각 기판의 예상 중심 위치에서 측정한 시험대 고정물의

가속도계 판독값

▲ 표 2. 위치에 따른 첨두 시험대 가속도 응답

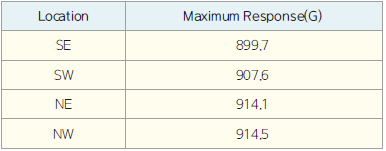

기판의 변형도 측정

기판의 조립된 면에 위치하고, 부품 모서리 근처에 존재하는 지정된 땜납 방지막 개구부 위치에 변형 게이지가 4개의 장착된 기판 각각에 하나씩 장착된다.

그림 7은 각 기판의 변형 게이지 위치를 보여준다. 채널 수의 제한 때문에, 45° 각도의 변형만 측정된다. 설계의 대칭성으로 인해, 이런 45° 변형이 주 변형(principal strain)일 것으로 예상된다. 최초의 낙하 충격이 각 모서리의 기판 표면 인장 변형을 기록하도록, 부품이 아래로 향한 상태로 샘플을 낙하시킨다.

▲ 그림 7. (a) 변형 게이지를 부착하기 위한 땜납 방지막의 개구부,

(b) 시험대 가속도계의 위치가 표시된, 시험대에 장착된 4개의 기판

그리고 (c) 기판 위치 식별자

장착 위치 민감도

시험대 위에 있는 4개의 기판 장착 고정물 사이의 기계적 편차(격리 막대의 정렬, 와셔의 치수 등)는 낙하 충격 자극에 약간의 위치 종속성을 부여할 수도 있다. 이런 편차의 규모(와 그로 인한 위치상의 실험 오차)는 낙하 사건 동안 각 장착 위치에서 기판의 굽힘 변형도를 측정해서 결정된다.

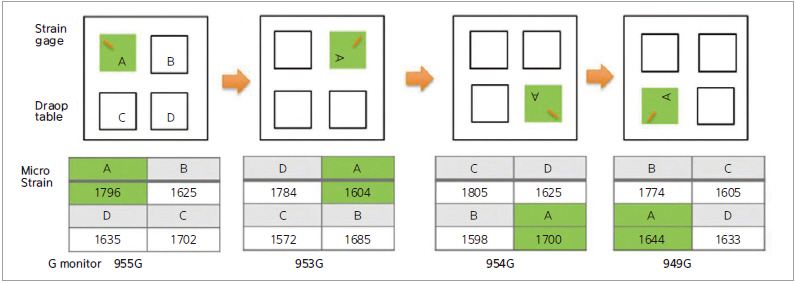

그림 8에서 보인 것처럼, 변형 게이지가 설치된 4개의 기판을 장착한다. 개별 변형 감시 기판은 A, B, C 및 D로 식별된다. 그림 8의 제일 왼쪽에 표시된 초기 위치로 배열된 상태에서 변형 게이지가 설치된 기판을 한 번 낙하시킨 후, 해당 기판들은 다음 장착 위치로 배열하도록 시계 방향으로 회전한다.

▲ 그림 8. 시험대 장착 위치에 따른 기판 변형도의 측정(microstrain 단위로 표시된 최대 주 변형)

예를 들어, 기판 A는 NW(북서) 위치에서 NE(북동) 위치로 이동한다. 변형 게이지의 방향이 여전히 방사 방향, 즉 시험대 중심에서 발산하는 방향에 있도록, 기판 A를 또한 90° 만큼 회전시킨다. 나머지 3개의 기판도 비슷하게 새로운 위치로 회전시킨다. 연이은 낙하의 결과로 발생하는 변형의 측정치가, 4개의 독특한 기판 배치 각각에 대해 그림 8에 열거되어 있다. 4개의 서로 다른 위치를 통해 모든 주어진 기판을 추적하면, 실험의 변형도 편차가 드러난다. 위치상의 편차는 개별 시험 기판의 편차를 한 자릿수만큼 초과하고, NW 위치가 일관되게 가장 높은(전체 평균보다 6% 높은) 변형도를 보인다. 개별 시험 기판의 변형도 편차는 전체 평균 대비 1% 이내로 일정하다.

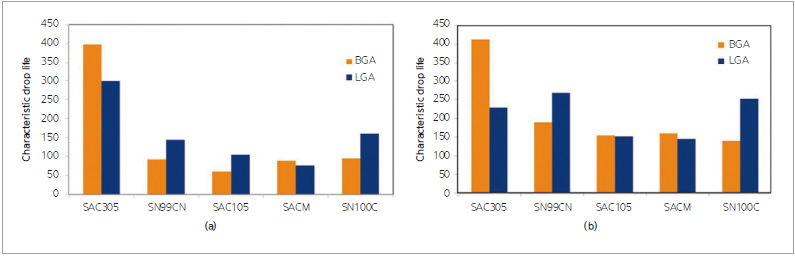

BGA 낙하 파괴의 와이불 분포도

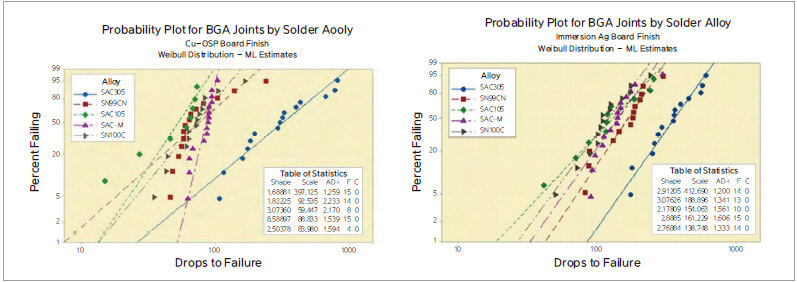

그림 9는 납땜 합금에 따른 와이불 파괴율 분포도를 보여 주는데, 여기서 파괴는 (a) Cu-OSP 표면 마감 및 (b) ImmAg(침전 은) 표면 마감으로 처리된 기판의 낙하 충격 파괴이다. 표시된 낙하 수명은 각 시험 기판의 모서리에서 처음으로 파괴가 발생한 경우의 낙하 숫자이다. 조립 시 수율 저하로 인해, SAC105 합금의 샘플 수는 8개로 제한됐다.

▲ 그림 9. (a) Cu-OSP PCB 표면 마감 및 (b) ImmAg PCB 표면 마감 위에 존재하는 5가지 합금에 대한 BGA 접합부의 와이불 분포도

SAC305는 두 가지 기판 표면 마감 모두에 대해 최고의 성능을 보이는 것으로 간주할 수 있다. 낙하 수명의 변동성(즉, 낮은 와이불 형상 계수, β)을 주목하면, 나머지 합금은 모두 더 낮지만 유사한 낙하 성능을 갖는 것으로 간주할 수 있다. 본 실험에서, Cu-OSP 마감의 SAC-M 합금은 다른 모든 실험 조합(β = 8.5)보다 상당히 더 낮은 변동성을 가지고 파괴됐다.

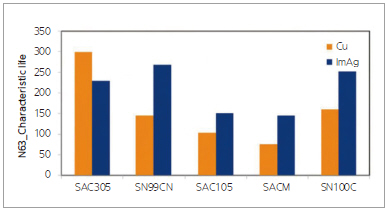

5개의 납땜 합금 및 2개의 PCB 표면 마감의 조합에 대한 BGA 상호 연결부의 특성 낙하 수명이 그림 10에서 비교된다. 합금의 은 함량이 미치는 영향은 두 가지 마감 모두에 대해 비슷한 것으로 보이고, 가장 높은 은 함량(3%, SAC305)이 우수한 성능을 보이며, 일반적으로 합금의 은 함량이 증가하면 낙하 수명이 감소한다. ImmAg PCB 표면 마감의 BGA 부품은 Cu-OSP 마감의 부품보다 약간 더 나은 낙하 신뢰성을 균일하게 보인다.

▲ 그림 10. Ag 함량이 감소하는 순서로 열거된 5가지 납땜 합금 및 2가지

표면 마감의 조합에 대한 BGA256 부품의 특성 낙하 수명의 비교

BGA 접합부의 미세 구조와 파괴 분석

(낙하 이전의) 리플로 납땜 상태 및 반복적 낙하 파괴 이후의 모든 합금에 대해, 미세 구조 분석이 수행됐다. 모서리 패드에 있는 두 입력 채널의 트레이스가 절단된 접속부의 한쪽에서 보일 수 있도록, 기판의 본체 대각선 방향으로 조립체가 절단됐다. 금속 조직 단면이 통상적인 방법으로 준비되는데, 곧 80, 200, 800, 1200, 2000 및 4000 그릿 크기의 SiC(탄화 규소) 연마지를 이용해서 순차적으로 연마한 뒤, 3μm와 1μm의 다이아몬드 화합물 및 0.05μm의 Al2O3(알루미나)를 이용해서 최종 연마한다.

BGA 파괴 유형

반복적인 낙하 동안 사건 탐지기를 이용해서 땜납 파괴가 확인되는데, 이 탐지기는 임계값을 초과하는 전기 저항의 이탈을 포착한다. 5번의 연이은 낙하 동안 이런 사건이 3번 관찰되면 파괴가 선언된다. 각 조립체의 낙하 시험은 해당 조립체의 첫 번째 파괴가 확정되면 중지된다. 95%의 샘플에서, 모서리 접합부가 첫 번째로 파괴되는 것으로 확인되었다. 파괴된 모서리 접합부가 단면의 오른쪽에서 보이고, 이미지의 상단에 부품이 그리고 하단에 회로 기판이 나타나도록, 금속 조직 샘플의 방향이 정해진다. 그런 다음 (아직 파괴되지 않은) 반대쪽의 모서리 접합부가 단면의 제일 왼쪽에서 보일 것이다.

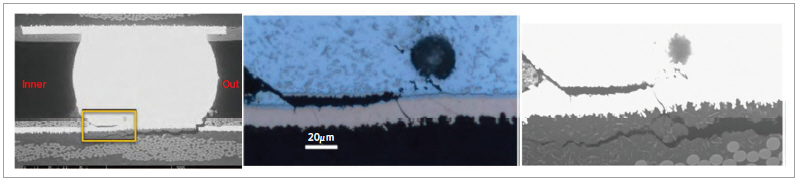

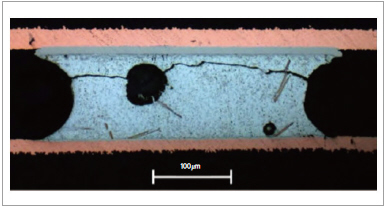

그림 11은 관찰된 낙하 파괴 유형 중 하나의 대표적인 이미지를 보여 주는데, 이 파괴 유형은 BGA 패드 아래에서 발생한 패드 크레이터링이다. 그림 11a에서는, 패드 아래의 PCB 적층판 구조에서 접합부의 한쪽에서 다른 쪽으로 가로지르는 완전한 균열을 볼 수 있다. 왼쪽에서 볼 수 있는 IMC 내부의 더 짧은 균열도 존재한다. 그림 11a에서 안쪽과 바깥쪽으로 표시된 부분은 각각 패키지 중심에 가장 가까운 쪽 및 패키지 모서리에서 떨어진 쪽을 가리킨다. IMC 층 내부의 균열은 모서리 접합부의 안쪽에서 시작하지만(그림 11b), PCB 적층판의 균열은 모서리 접합부의 바깥쪽에서 시작한다. 그림 11c의 SEM 이미지는, 전기적 파괴를 초래하는 2개의 경쟁 관계 균열 경로를 연결하는 또 다른 균열을 드러낸다.

▲ 그림 11. 패드 크레이터링 파괴 유형: (a) BGA 전체 사진, (b) IMC 균열이 존재하는 국부 영역 그리고

(c) PCB 적층판 균열을 보여주는 동일한 국부 영역의 SEM 이미지

그림 12는 비슷한 적층판 균열을 가진 다른 접합부를 보여 주는데, 이 균열은 접합부의 바깥쪽에서 발산해서 패드 아래로 전파하는 것이다. 이 균열은 아직 접합부를 관통해서 파괴를 생성하지는 못했다. 두 번째 BGA 파괴 유형인 IMC/땜납 파괴의 조합이 또한 관찰된다. 완전한 관통 균열이 계면 IMC를 따라서 그리고 땜납 내부에서도 전파하는 것으로 보인다. 이 IMC/땜납 균열이 접합부를 완전히 가로로 절단했기 때문에, 그 전파 방향은 단순히 이 이미지로부터 명백히 확인되지는 않는다.

▲ 그림 12. BGA 파괴 유형 – IMC/땜납 파괴

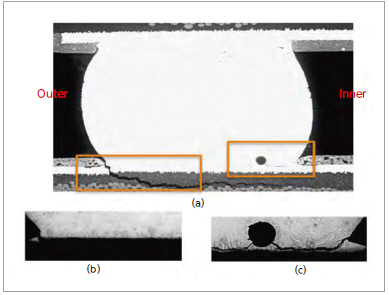

그러나, 이런 파괴 유형의 특징적인 시작 위치는, 파괴 과정이 아직 완료되지 않은 반대쪽 대칭 위치에 있는 모서리 접합부로부터 결정될 수 있다.

그림 13은 이런 접합부를 보여 준다. 여기서 바깥쪽은 접합부의 왼쪽에 있을 것이다. 이 접합부는 아직 파괴되지 않았고, 가시적인 어떤 균열도 완전하지는 않다. 다시, 적층판 균열이 모서리 접합부의 바깥쪽에서 시작해서 패드 아래도 전파하는 것을 관찰할 수 있다. 반대쪽의 모서리 접합부에서 관찰된 균열과 유사한, 계면 땜납 접합부 IMC를 따라 전파하는 균열도 존재한다. 이 IMC 균열은 완전하지 않고, 따라서 해당 균열이 접합부의 오른쪽(안쪽)으로부터 발산하는 것을 명백히 확인할 수 있다(세부 사항은 그림 13c에서 보여 준다). 그림 13b의 왼쪽 세부 이미지는 IMC/땜납 균열 과정이 아직 완료되지 않았음을 확인해 준다.

▲ 그림 13. 파괴되지 않은 BGA 모서리 접합부의 균열. (a) 전체 단면,

(b) 확대된 왼쪽 국부 영역, (c) 확대된 오른쪽 국부 영역

위의 분석으로부터, 뚜렷이 구별되는 2가지 균열 메커니즘이 경쟁해서 BGA256 부품에서 상호 연결부의 파괴를 초래하는 것을 알 수 있다.

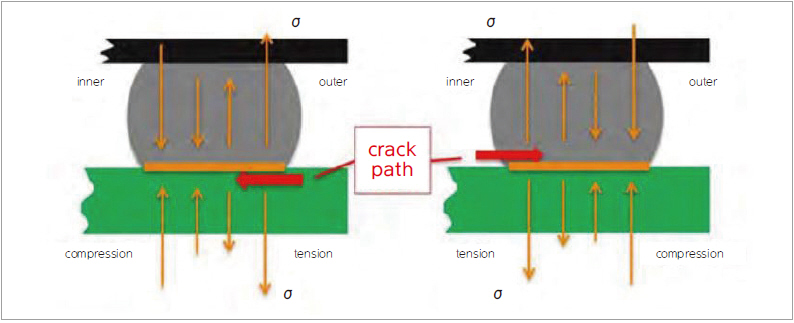

그림 14가 모서리 접합부에 대해 개략적으로 보여 주는, 이런 번갈아 생기는 균열 경로는 초기 충격 이후에 발생하는 기판의 진동 굴곡에서 기인한다. 초기 낙하 충격으로 인한 기판의 굴곡은 BGA 패드 아래의 접합부 ‘바깥쪽’에 인장 하중을 가하고, 이 하중은 균열을 시작시키고 적층판 속으로 전파시킨다. 그런 다음, 상향 반동으로 인한 기판의 굴곡은 BGA 패드의 ‘안쪽’에 인장 충격을, 바깥쪽에는 압축 충격을 가한다. 두 번째 충격의 규모는 반드시 초기 충격 하중보다 더 작다. 반동 굴곡의 규모는 감쇠(dampening)를 통해 줄여진다. 게다가, 안쪽 기판은 위에 있는 패키지에 부착된 인근 땜납 접합부에 의해 제약되기 때문에, 기판은 바깥쪽에서 구부러질 수 있는 만큼 쉽게 안쪽의 패키지 평면으로부터 구부러질 수 없다. 그러나 이것은 외부의 균열이 항상 파괴를 우선적으로 초래할 것이라고 말하는 것은 아니다. 이 2가지 균열 경로를 따라 그리고 파괴를 초래하는 데 필요할 다른 경로 길이를 따라, 서로 다른 수준의 파괴 인성(toughness)이 발생한다. 납땜 합금과 계면 인성에 대한 고려 사항에 따라, 땜납/IMC 균열 경로와 패드 아래의 적층판 균열 경로 중 하나가 성공해서, 상호 연결부를 가로로 절단하고 전기적 개방을 초래할 수도 있다.

▲ 그림 14. 낙하 이후의 주기적 진동으로 인해, BGA 모서리 땜납 접합부에서 발생하는 균열 경로의 경쟁에 대한 실례.

(a) 초기 낙하 충격에서 발생하는 하향 기판 굴절로 인한 응력 및 (b) 상향 반동 굴절로 인한 응력

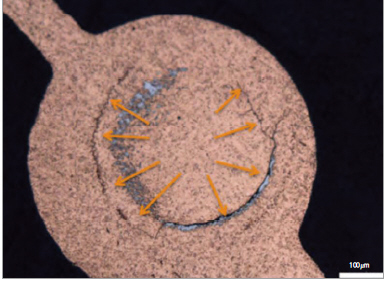

특정한 합금:마감 조합에 대해, 패드 크레이터링이 상대적으로 흔한 파괴 유형인 것으로 판명되었다. 이런 사례에서, 그림 11부터 그림 13까지의 대각선 단면에서 보인 적층판 균열이 전파해서, 다른 방향으로부터 발생한 또 다른 대립하는 적층판 균열을 만났다. 기판 평면에서 취해진 단면(Z-단면)에서 보면, 이런 파괴 유형은 원형 균열이라는 특징을 가지는데, 이런 균열은 중앙의 적층판 크레이터(crater)가 패드로부터 분리될 때까지, 땜납 방지막 개구부의 주변으로부터 BGA 패드 평면 속으로 전파한다.

그림 15는 이런 사례 하나를 보여 준다. 전기적 파괴를 초래한 모든 패드 크레이터링 사건은 BGA 패드를 통과하는 이런 원형 균열과 함께 발생했다. 입력 구리 트레이스를 통과하는 어떤 파괴도 관찰되지 않았다. 원형 패드 크레이터링의 이런 유형은 2개의 입력 채널이 동시에 개방되는 것처럼 보이게 만드는데(그림 3), 이는 IMC/땜납 파괴와 동일한 파괴 특징이다. 따라서, 사건 탐지기는 파괴를 감지할 수는 있지만, 예상한 대로 파괴 유형을 유일하게 식별할 수는 없다. 파괴 유형을 식별하기 위해서 모든 파괴는 절단되어야 한다.

▲ 그림 15. 패드 크레이터링이 발생한 파괴된 모서리 접합부의 Z-방향 단면

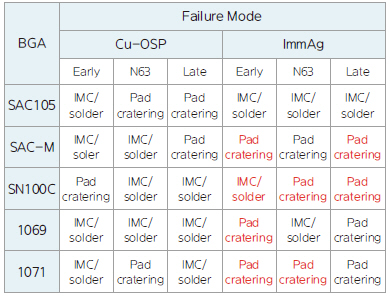

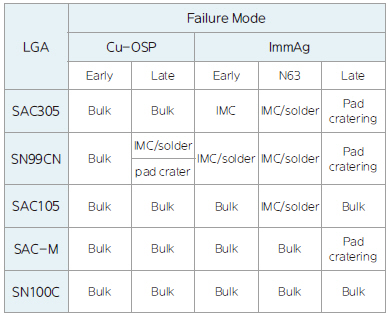

900G 낙하 충격에서 관찰된 BGA256 패키지의 파괴 유형이 시험된 모든 납땜 합금에 대해 표3에 요약되어 있다. 합금:마감의 각 조합에 대해, 파괴 유형의 샘플은 파괴율 분포의 3가지 다른 위치에서 수집되었는데, 해당 위치는 초기 파괴, 특성 수명 파괴(N63) 및 후기 파괴에 해당한다. 초기 및 후기 파괴 사례는 각각 최단 및 최장 낙하 수명으로 파괴된 샘플을 검사했다. N63의 경우, 와이불 분포 조정(Weibull distribution fit)의 특성 수명에 제일 가까울 대 파괴된 샘플이 선택된다.

표 3으로부터, Cu-OSP 마감의 경우보다 ImmAg PCB 표면 마감의 BGA 접합부에 더 많은 패드 크레이터링 파괴가 발생함을 알 수 있다. 일반적으로, 결합된 IMC/땜납 파괴는 패드 크레이터링 파괴보다 더 짧은 낙하 수명을 생성하는 경향이 있다. 가장 낮은 변동성의 사례(Cu-OSP 위의 SAC-M)는 오직 IMC/땜납 파괴만을 초래했다는 사실은 흥미롭다.

▲ 표 3. 낙하 시 발생하는 BGA256의 파괴 유형

LGA 낙하 파괴의 와이불 분포도

2가지 PCB 표면 마감 및 5가지 납땜 합금의 조합을 갖는 LGA 조립체의 낙하 시험 수명에 대한 와이불 분포 조정은 그림 16이 보여 준다. SAC305 합금을 가진 LGA 접합부는 Cu-OSP PCB 표면 마감에서 최고의 성능을 보인다. 그러나, 침전 Ag 기판에서는 SN99CN과 SN100C 합금의 LGA 접합부가 최고의 낙하 성능을 가진 것으로 나타난다.

▲ 그림 16. (a) Cu-OSP PCB 표면 마감 및 (b) ImmAg PCB 표면 마감 위에 존재하는 5가지 납땜 합금에 대해 낙하 시 발생하는

LGA 접합부 파괴에 대한 와이불 분포도

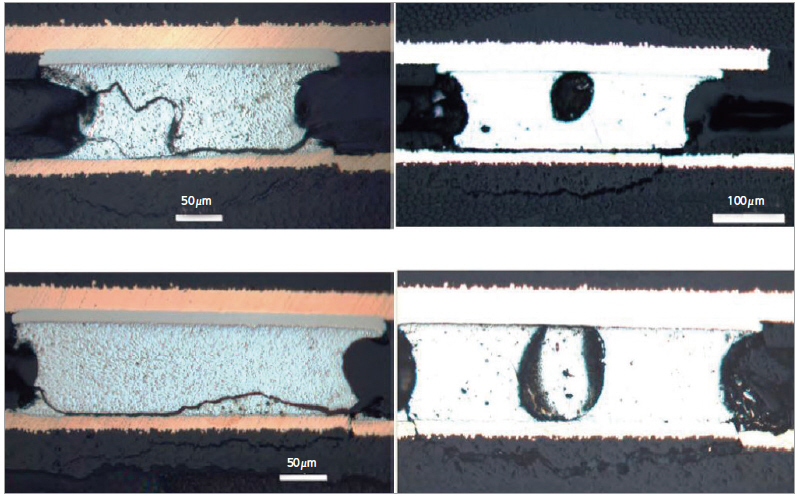

그림 17은 2가지 마감과 5가지 납땜 합금의 조합에 대한 LGA 상호 연결부의 특성 낙하 수명을 비교하는데, 이 특성 낙하 수명은 그림 16의 와이불 조정에서 나온 것이다. SAC305의 주목할 만한 예외를 빼면, ImmAg 위 LGA 접합부의 낙하 수명은 Cu-OSP 위 LGA 접합부의 낙하 수명보다 더 크다. 관찰된 파괴 유형은 이런 상대적 반응에 대한 어느 정도의 이해를 제공한다.

▲ 그림 17. 5가지 합금과 2가지 PCB 표면 마감의 조합에 대한 LGA 접합부의

특성 낙하 수명. 합금은 Ag 함량이 감소하는 순서로 열거되어 있다.

LGA 파괴 유형

서로 다른 상대적 낙하 수명에서 관찰된 LGA 땜납 접합부의 파괴 유형이 표 4에 열거되어 있다. Cu-OSP 마감 위 LGA 접합부의 경우, 모든 낙하 파괴는 벌크 땜납 파괴를 보여준다(예를 들어 그림 18을 참조하라). 이 파괴 유형은 모든 합금에 대한 더 큰 부피의 BGA 땜납 접합부에서는 관찰되지 않았다. ImmAg 마감 위 LGA 접합부의 경우, IMC 파괴, IMC/땜납 혼합 파괴, 패드 크레이터링 및 벌크 땜납 파괴가 모두 관찰됐다. 각 유형의 파괴에 대한 대표적인 이미지를 그림 19가 보여준다. ImmAg PCB 표면 마감 위에 존재하는 모든 파괴된 LGA 접합부에서, 패드 아래의 PCB 적층판에서 균열이 관찰되었다는 점이 주목된다. 최종 상호 연결부의 파괴를 초래하는 균열 경로와 상관없이, 부분적인 패드 크레이터링이 항상 발생했다. 이런 경쟁 관계에 있는 균열 유형은 추가적인 낙하 충격 에너지를 소멸시키고, 일부 경우에는 BGA보다 LGA의 낙하 수명을 연장하는 역할을 할 수도 있다. 벌크 땜납을 통과해서 파괴되는 LGA 접합부(주로 OSP 위의 접합부)의 경우, 땜납의 더 높은 Ag 함량은 이런 SnAgCu 기반 합금에서 더 나은 낙하 성능과 상관관계가 있는 것으로 나타났는데, 그 이유는 아마 증가된 땜납 강도 때문일 것이다(그림 20a를 참조하라).

▲ 표 4. 낙하 시 발생하는 LGA256의 파괴 유형

▲ 그림 18. Cu-OSP PCB 표면 마감 위에 존재하는 LGA 접합부에서

발생하는 벌크 땜납 파괴의 대표적인 유형

▲ 그림 19. ImmAg PCB 표면 마감의LGA 파괴 유형. (a) 땜납 벌크 파괴, SN100C, 후기, (b) IMC 파괴, SAC305, 초기,

(c) IMC/땜납 혼합 파괴, SAC105, 초기, (d) 패드 크레이터링, SAC305, 후기

땜납 접합부 부피의 영향

-BGA 대 LGA

그림 20에서는, LGA 및 BGA 땜납 접합부의 특성 낙하 수명이 각 기판 마감에 대해 비교된다. 어떤 주어진 합금에 대해, 이런 접합부 구성들 사이의 상대적 성능은 사용된 2가지 표면 마감 사이에서 대개 재현 가능하지만, 접합부의 유형과 납땜 합금이 미치는 영향에 대한 분명한 경향은 드러나지는 않는다. SN99CN 및 SN100C는 LGA 방식에서 성능이 더 낫지만, SAC305 및 SAC-M은 BGA 방식에서 성능이 더 낫다. SAC105는 Cu-OSP 마감 위에 존재하는 더 작은 부피의 LGA 접합부에서 성능이 더 낫지만, 침전 Ag 마감 위에 존재하는 땜납 접합부의 부피에는 민감하지 않다.

▲ 그림 20. (a) Cu-OSP PCB 표면 마감 및 (b) ImmAg PCB 표면 마감 위에 존재하는 BGA와 LGA 사이의 특성 수명에 대한 비교

2가지 PCB 표면 마감 위에 존재하는 5가지 무연 납땜 합금의 낙하 충격 신뢰성이, 서로 다른 2가지 땜납 접합부의 부피(LGA 및 BGA)에 대해 평가되었다. 땜납 접합부의 파괴를 촉진하도록 특별히 설계된 낙하 시험 기판(즉, 땜납 방지막으로 정의된 패드를 가진 기판)을 사용해서, 몇몇 실험적 관찰이 이루어질 수 있었다.

반복적인 낙하 충격시험은 다음과 같이 뚜렷이 구분되는 4가지 파괴 유형을 초래하는 것으로 나타났는데, 해당 유형은 벌크 땜납 파괴, 계면 IMC 파괴, 혼합 IMC/땜납 파괴 및 적층판 패드 크레이터링이다. 서로 다른 파괴 유형의 경향이 BGA 및 LGA 접합부 사이에서 관찰되었다. 기판 표면 마감은 파괴 유형을 결정하는 데 역할을 했다. Cu-OSP 표면 마감의 경우, SAC305 BGA 접합부는 주로 패드 크레이터링 파괴를 보였지만, 다른 합금의 BGA 접합부는 일반적으로 혼합 IMC/땜납 파괴를 보였다. ImmAg 마감의 경우, 그 결과는 대략 반대였다. SAC305의 BGA 접합부는 IMC/땜납 파괴를 보였지만, 다른 합금은 주로 패드 크레이터링 파괴를 초래했다.

Cu-OSP 마감 위에 존재하는 LGA 접합부는 주로 벌크 땜납 파괴를 초래했다. 그러나, ImmAg 마감의 경우, LGA 접합부는 모든 4가지 파괴 유형의 사례를 보여 주었고, 낮은 비율의 Ag를 함유한 합금은 더 많은 땜납 벌크 파괴를 초래하는 경향이 있었다. ImmAg 위에 존재하는 BGA 접합부의 경우, 더 적은 양의 Ag는 더 많은 패드 크레이터링을 초래하는 경향이 있었다. 패드 크레이터링 파괴는 일반적으로 ImmAg 마감에서 더 우세했다.

평가된 5가지 무연 납땜 합금 중에서, SAC305의 성능이 모든 실험 조건(기판 마감과 땜납 접합부 부피)에서 가장 좋거나 거의 가장 좋았다. 일반적으로 SN99CN은 두 번째로 가장 좋은 낙하 성능을 보였고, SN100C의 성능도 이와 매우 유사했다. 낙하 충격 파괴 과정에서 적층판이 필수적으로 개입된다는 점을 고려하면, 당분간은 이런 관찰 결과와 결론이 본 연구에서 사용된 적층 재료와 패드 설계에만 적용 가능한 것으로 간주해야 한다. 더 견고한 적층판의 형성이 추가로 패드 크레이터링 메커니즘을 억제한다면, 더 많은 땜납 및 계면 파괴가 관찰될 것이고, 아마도 본 연구에서 관찰한 합금의 상대적 성능이 바뀔 수도 있다.

Jim Wilcox 박사 및 Francis Mutuku, UNIVERSAL INSTRUMENTS CORP

Shuai Shao 및 Babak Arfaei 박사, BINGHAMTON UNIVERSITY