인쇄회로기판 층간 오차를 최소화한 다층 공정 조건 확립

가. 서론

PCB 제조에 사용되는 재료들은 크게 원자재와 부자재로 나눌 수 있다. 제조공정이 완료됐을 때 최종적으로 제품의 일부가 되는 자재가 바로 원자재이다. 부자재는 제조과정 중에는 사용되지만 최종 제품에는 포함되지 않는 보조적인 재료이다.

원자재에는 동박적층판(원판), 프리프레그(Prepreg) 등을 포함하며, 부자재에는 노광용 드라이 필름, 인쇄용 잉크, 드릴 비트 등이 있다. 동박 적층판은 ‘CCL(Copper Clad Laminate)’이라고 칭하기도 한다. 동박적층판의 기초재료로 수지(Resine)가 사용된다. 수지는 전기적인 특성은 뛰어나지만 기계적 강도가 불충분하고 온도에 의한 치수 변화(열팽창률)가 금속재료의 10배 정도로 크다는 결점이 있다.

이러한 결점을 보완하기 위해 종이나 유리섬유(Glass fiber) 및 유리 부직포 등이 보강재로 사용된다. 보강재를 사용함으로써 수지의 종횡방향 강성이 향상되고, 온도에 의한 치수변화율도 감소시킬 수 있다.

동박으로는 통상 전해동박이 사용된다. 수지와의 접착력을 높이기 위해 동박의 형성시에 동박이 수지와 화학적으로 반응해 수지 쪽으로 5μm 정도 파고들 수 있도록 만들어진다. 한편 동박은 구리를 전기분해법으로 회전드럼에 얇게 도금해 말아내는 방법으로 제조한다. 동박의 두께는 보통 18~70μm 정도이지만 최근에는 배선밀도의 증가와 미세화에 따라 동박의 두께도 5μm, 7μm, 15μm와 같이 1/2 이하로 매우 얇아지는 추세이다.

프리프레그 재료로 사용되는 에폭시 수지는 화학적으로는 화학 구조 내에 에폭시기를 포함한 모든 물질로써 Epoxide, Epoxy ring, Oxirane, Glycidyl 등을 의미하고, 산업적으로는 열 경화성 수지의 중간체(Pre-polymer)가 경화제와의 반응에 의해 3차원 망목 구조를 형성하는 것을 의미한다. 즉 에폭시 고유의 물성, 2개 이상의 에폭시기를 함유하고 있는 상태를 말한다. 또한 에폭시 수지는 공법과 성분에 따라 비스페놀 A Type 에폭시 수지, Novolac Type 에폭시 수지, Bromine 합성 에폭시 수지로 구분된다.

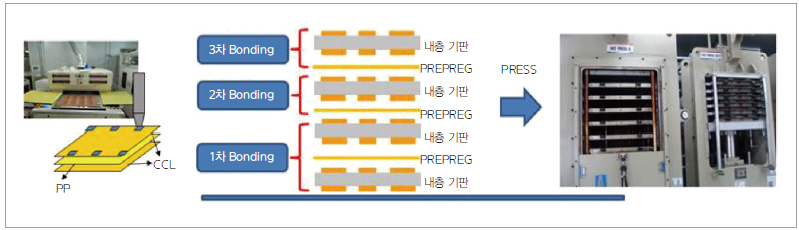

위에 기술한 재료를 기반으로 다층 PCB를 제조하기 위해서는 여러 층을 적층하는 기술이 필요하다. 내층의 형성과 여러 층간에 위치한 홀 및 배선들이 설계된 위치에 오도록 하는 정합이 가장 중요한 포인트라고 할 수 있다.

PCB 적층 공정에서는 각 층들을 압착해 한 장의 PCB로 만드는 프레스 기계로 ‘열 프레스’가 널리 이용되고 있다. 이는 적층된 기판을 케이스에 넣고 상하에서 열판에 끼워 가압·가열하는 방식으로 적층을 진행하고 이를 열압착 공정이라고 칭한다. 그밖에도 진공챔버에 가열원으로 전열히터를 설치하고, 가스를 사용해 가압한 상태에서 적층하는 진공 프레스법도 있다. 이 방법은 열판을 필요로 하지 않기 때문에 층수에 관계없이 예를 들어 6층, 8층, 10층으로 두께가 달라도 한번에 적층할 수 있기 때문에 소량생산에 적용된다. 특히나 적층 후 내부응력에 의해 Delamination 및 Blister가 발생할 수 있으므로 낮은 내부 응력이 요구되는 실정이다.

▲ 그림 1. 가접된 프리프레그와 CCL 내층 기판 공정의 모식 도 및 실제 열압착 공정

나. 실험 방법

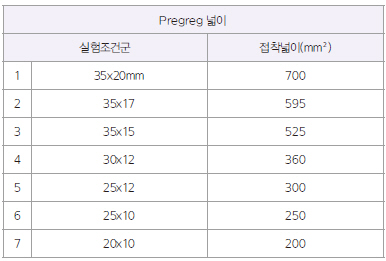

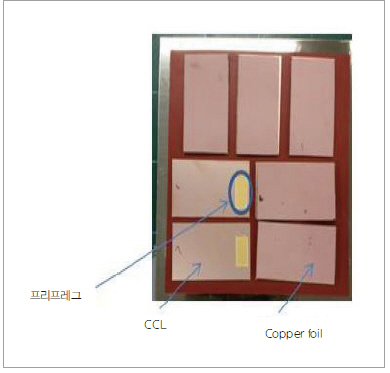

구리 Foli과 CCL 원판과의 접착을 위해 아래와 표 1과 같이 실험군을 설정하고, 그림 2와 같이 동박, CCL 원판, 프리프레그를 재단한 뒤 그림 3(a)의 순서대로 로딩(Loading)한 후 공정 변수인 온도와 압력을 달리해 열압착 실험을 진행했다.

▲ 표 1. 열합착 공정 실험 조건

▲ 그림 2. 실제 샘플 이미지

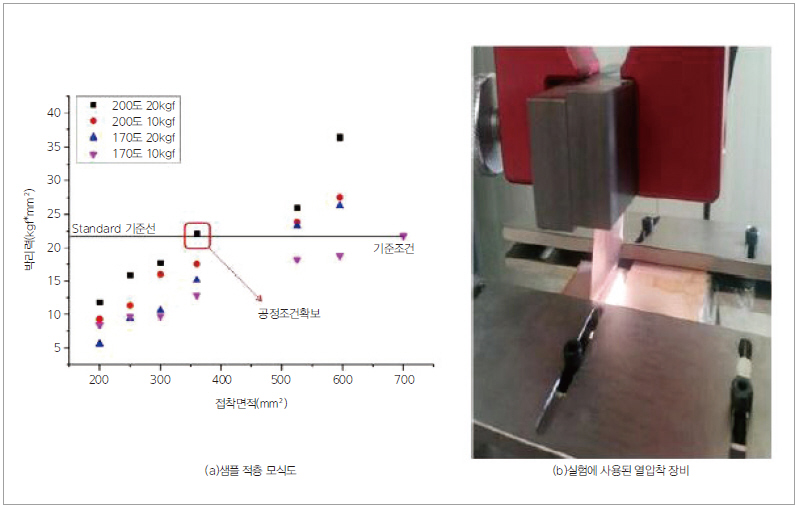

▲ 그림 3. (a)샘플 적층 모식도 (b)실험에 사용된 열압착 장비

열압착 초기 실험은 스탠다드 조건은 170도, 30분, 10kgf의 압력으로 설정하였고, 이 후의 비교 실험은 시간은 동일하게 유지해 온도와 압력을 변화한 후 실험했다. 온도는 30도를 더 올려 200도로 설정한 값을 실험군으로 했으며, 압력은 10kgf에서 20kgf으로 변화시켜 실험을 수행했다.

그림 3(a)처럼 실험을 셋업하기 위해 사용된 재료는 철판 (Stainless steal), 실리콘패드(PCB 열압착 공정용), CCL(하프온즈), 프리프레그(FR-4), 동박(50μm)이다.

우선 조심스럽게 철판/실리콘패드/CCL/프리프레그/동박/실리콘패드, 철판 순으로 적층한 후 열압착기의 열원 부분에 Loading하고 Pre heating 해준다. Pre heating은 압력을 가하지 않은 상태로 열이 원하는 온도범위까지 다다르게하기 위함이다. 후에 유압기의 레버를 작동시켜 압력을 원하는 범위(10kgf ~ 20kgf)로 셋팅하면, 열압착 공정이 진행되고 이때부터 30분의 시간을 측정한다. 실험 중에는 각 재료간의 열팽창으로 인해 압력게이지의 인디게이터가 상승했다가 셋팅 수치 이하로 떨어지게 되는데, 떨어진 만큼 다시 유압기의 레버를 작동시켜 압력을 수시로 넣어줘야 한다.

30분의 열압착 공정이 끝나고 나면, 히터의 전원을 끄고 유압계의 핀을 풀어 압력을 풀어준다. 이후에는 상온 냉각 시킨다. 상온 냉각이 끝나면 샘플을 조심스레 회수 하여 90도 Peel test를 진행한다.

다. 실험 결과

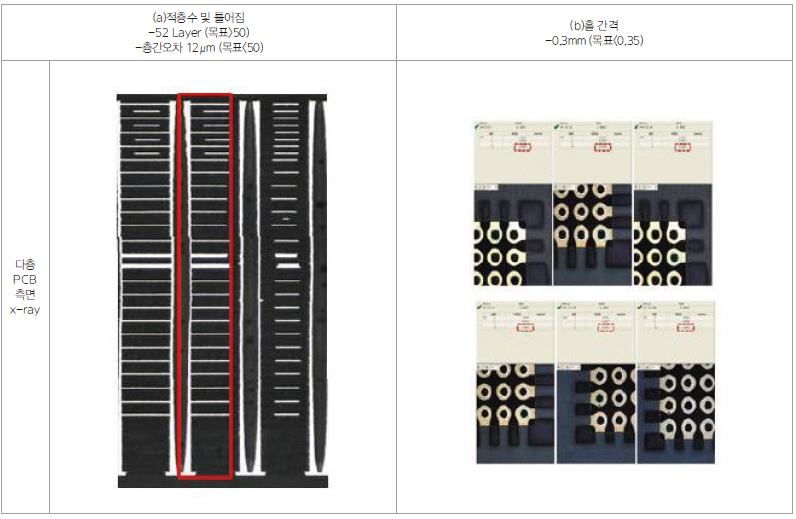

그림 4(a)는 제작된 50층 이상의 적층 수를 갖는 다층 PCB 구조의 X-ray 단면 분석 결과이며, 층간 오차 12μm 이하의 Spec을 보였다. 52층의 다층 구조가 X-ray 이미지상에 뚜렷히 관찰됐다. 이는 기존 Rivet의 물리적인 핀을 이용하는 공정 대비 적층 오차 신뢰성이 상당히 개선됐다는 사실을 반증하는 결과이기도 하다.

▲ 그림 4. (a)적층 수 및 틀어짐 실험 결 (b)홀간격 정밀도 측정 결과

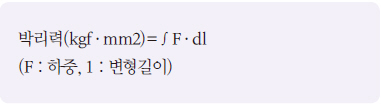

서론에서 기술 한바와 같이 열경화된 프리프레그가 동박과 CCL 원판 사이에 얼마나 강하게 접착됐는지에 대해 검증하기 위해서는 규격에 맞는 시험법이 필요하다. 본 연구에서는 통상적으로 박리력을 테스트하는 만능 재료시험기를 90도 Peel 테스트가 가능한 모듈을 별도로 설치해 인장시험과 같이 실험 설정을 했다. 측정방법은 90도 Peel test가 가능하도록 그림 5(b)와 같이 필테스트용 모듈을 UTM에 설치하여 진행했다. 인장 속도는 2mm/min으로 설정했고, 얻어진 Load와 변형률 값을 다음과 같은 식으로 적분해 박리력을 계산했다.

▲ 그림 5

라. 결론

본 실험에서는 프리프레그의 열압착 공정에 따른 박리력을 측정해 최적의 열압착 조건을 도출했다. 프리프레그는 열경화성 에폭시 수지 조성물로써 유리섬유가 함침된 구조를 가지고 있으며, 170도 이상에서 용융되어 동박과 CCL을 물리적으로 접합시킨다. 이때 온도와 압력에 따라 프리프레그의 공정 조건에 따른 박리력을 측정했다. 그 결과 Strandard 수치인 22kgf·mm²를 넘는 공정 조건을 도출했다. 이 결과는 압력 증가에 따른 고분자 사슬간의 밀도 증대와 관계가 깊다고 할 수 있으며, 200도에서 열압착 공정을 진행했을 경우에는 보다 치밀한 프리프레그의 경화 구조가 형성됐기 때문이라고 예상할 수 있다.

더불어 50층 이상의 다층 구조를 구현했을 때에는 층간 오차 정밀도가 12μm 정도로 과제 목표 50μm의 1/5 수준으로 구현됐고, 홀 간 간격도 평균 0.3mm로 정합성을 보였다. 이번 실험결과 및 기술을 바탕으로 고다층 PCB 제조기술 및 품질을 향상시킬 수 있을 것으로 판단된다.

나노 파우더 혼합 에폭시 수지 조성물을 이용한 인쇄회로기판 개발

가. 서론

다양한 전자제품에 사용되는 PCB는 대부분 수 마이크로미터 굵기의 원사로 만든 유리 섬유(Glass fiber)가 에폭시 레진에 함침된 형태로 기판소재에 사용된다. 통상적으로 회로기판 제조시 유리섬유의 투명성, 강도, 내열성 등의 향상시키기 위해 에폭시 레진을 이용한다. 유리섬유에 에폭시를 함침해서 사용하는 경우에는 압축, 인장, 굽힘, 비틀림 등의 외력이 회로기판에 가해졌을 때 마이크로 미터 단위의 파괴 현상이나 갈라짐(크랙)은 예방할 수 있으나 나노미터 단위의 파괴를 예방하기에는 어려움이 있는 실정이다.

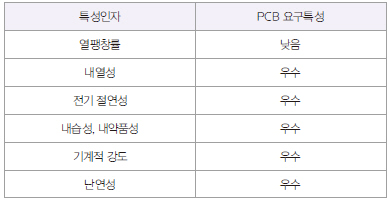

동박 패턴과 Hole에 도금된 Cu원자에 의해 외부로부터 전기를 공급 받아 작동하는 PCB는 이를 지탱하는 에폭시 보드가 외부의 충격에 쉽게 손상 받을 수 있으며, 이에 전기적, 기계적으로 안정화된 수행능력을 갖추기 위해서는 강성이 보완된 복합재료 프리프레그 제조 기술이 필요한 실정이다. 표 1에 분산강화 복합재료로써의 기능에 필요한 특성인자별 요구 특성을 나타냈다.

▲ 표 1. 다기능 PCB용 레진의 강화에 필요한 복합재료의 물성 요구특성

분산재의 크기가 나노단위를 가지는 물질을 에폭시 매트릭스에 분산시키면, 단일 소재로는 충족시키기 어려운 점을 극복할 수 있는 또 다른 하나의 재료물성 향상기구로 작용된다. 특히 플렉서블 PCB 및 고밀도 실장 기술이 대두되고 있는 만큼 우수한 기계적 특성 및 신뢰성이 확보된 PCB용 에폭시 수지의 개발이 필요한 시점에 있다고 판단된다.

본 과제의 실험에서는 기존에 PCB용 에폭시 수지 복합재료로 사용되어온 그림 1(a)와 같은 마이크로 크기의 직조구조 유리섬유가 함침된 에폭시 레진에 나노크기의 무기 실리카 입자를 함량별로 첨가함에 따라 분산강화 효과를 유도해 그 기계적 특성을 알아보고자 하며, 더불어 열화학적 특성을 열분석을 통해 나노입자의 함량에 따라 어떠한 거동을 보이는지에 대한 연구가 진행됐다.

▲ 그림 1.

나. 실험방법

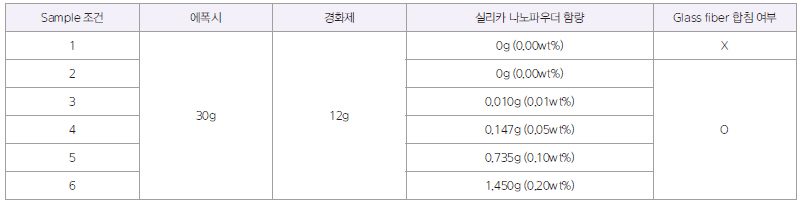

실리카 무기 나노입자로 강화된 섬유강화 에폭시를 제작하기 위한 몰드 및 각부의 명칭을 그림 2와 같이 나타냈다. 가장 끝단의 5mm 두께의 유리판은 합착과 평탄도를 맞추기 위한 Outer 기판이다. 양 유리 위/아래에 100μm 두께의 폴리에스터 필름을 위치시킨 후 탈착성을 위해 이형제를 피펫으로 Drop 후 융으로 고르게 도포한 후 코팅했다. 그 후 0.7T의 유리 Spacer를 4점으로 위치시킨 후 마이크로 크기의 유리섬유를 재단해 올려 놓는다. 마지막으로 표 2와 같이 조합된 에폭시 수지를 부어준다.

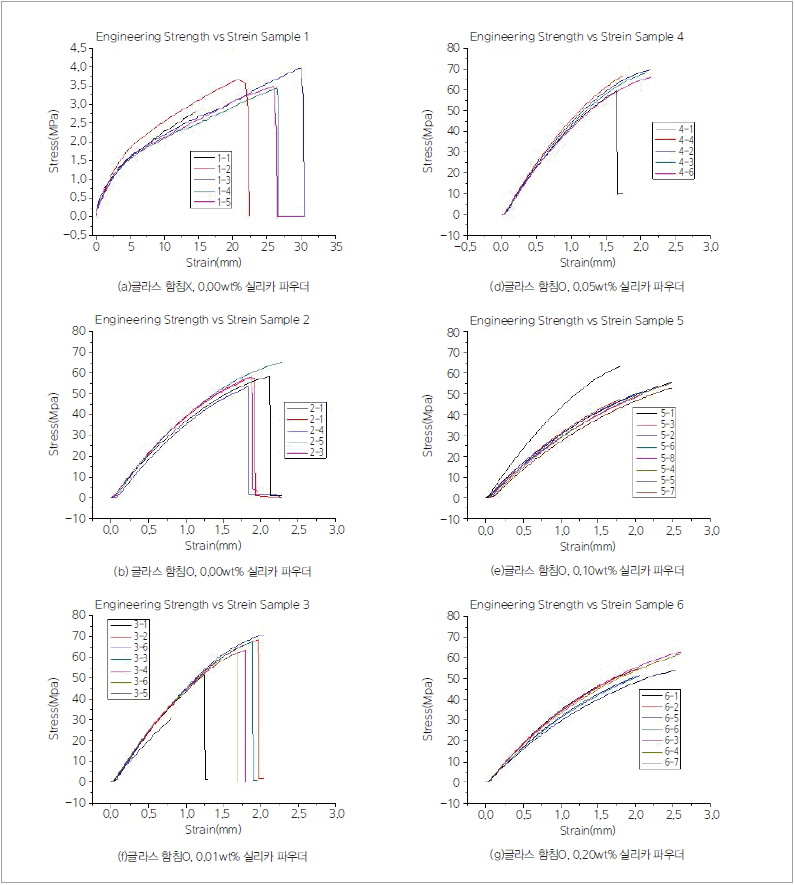

▲ 그림 2. 실리카 나노 파우더의 함량을 다르게 취한 샘플의 인장 테스트 결과

▲ 표 2. 실리카 나노파우더 함량과 유리섬유 합침 여부에 따른 에폭시 제작 조건

다. 실험결과

인장실험

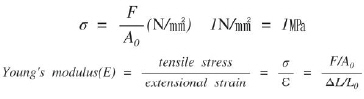

인장실험 방법은 다음과 같다. ASTM D3039에 따라 재단된 샘플(길이 80mm x 너비 10mm, 표점거리 : 40mm)을 인장속도 2mm/min로 파괴 될 때까지의 스트레인값과 하중값을 다음과 같은 식으로 계산한 후 모듈러스 값과 최대 인장강도를 산출하고, 또한 적분해 인성을 계산했다.

그림 2(a)와 (b)~(g)의 결과를 바탕으로 유리섬유 함침 여부에 따른 특성이 다르게 보여진다는 사실을 알 수 있다. 유리섬유가 함침되지 않은 샘플에서는 스트레인 값이 2.3~3%로 유리섬유가 함침된 샘플(1.7 ~ 2.5%)들에 비해 연성이 우수하다는 실험 결과가 그 사실을 반증한다. 이는 유리섬유가 무기재료이기 때문에 나타나는 현상으로 설명이 가능한데, 실리카의 탄성계수가 70 GPa 정도이기 때문에 복합 에폭시 자체의 스트레인 값을 낮췄다고 볼 수 있다.

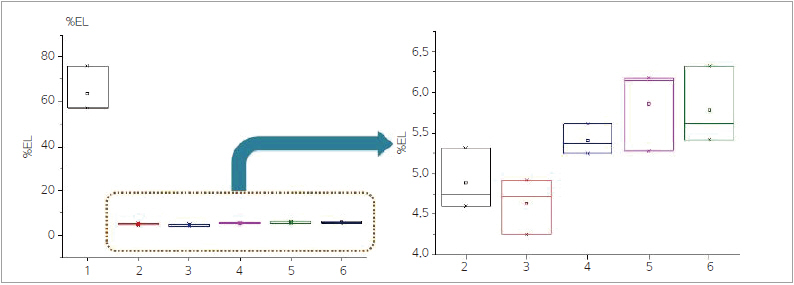

그림 3에 샘플 조건별 연신율 데이터를 보면 유리섬유가 함침되지 아니한 샘플에서 60~80%의 %Elongation을 보인 반면에. 유리섬유가 함침된 샘플에서는 4.5~6.5%까지의 연신율을 보였다. 유리섬유가 함침된 샘플들에서 또 다시 실리카 나노파우더 함량에 따른 분석을 해보면, 유리섬유가 적은 양으로 함침됐을 때는 연신율이 낮아지다가 임계점 이상에서는 증가하는 경향을 보인다. 이는 나노입자들이 고분자 내에 고르게 분산이 되지 못했을 가능성으로 도출된 결과로 분석된다.

▲ 그림 3. 샘플조건별 연신율 측정 데이터

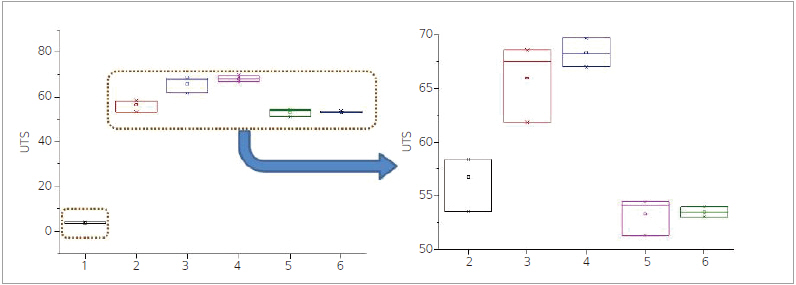

샘플별 최대인장강도(UTS; Ultimate tensile strength)를 비교한 그림 4를 분석하면, 나노 파우더와 유리섬유가 함침되지 않은 샘플의 UTS값은 다른 샘플들에 비해 상당히 낮은 값을 보이는 것을 알 수 있는데, 이는 순수한 에폭시 레진의 기계적 특성이 관찰됐기 때문이라고 할 수 있다.

▲ 그림 4. 샘플조건별 최대인장강도(UTS) 측정 데이터

반면, 0.05wt% 실리카 무기물이 첨가된 샘플에서 최대로 강한 인장강도 값을 보이고 있다. 또한 0.05wt% 보다 실리카 입자를 기준으로 Portion이 덜하거나 더해졌을 경우에는 최대인장 강도가 감소하는 경향을 보인다. 이는 0.05wt%까지 실리카 나노입자의 첨가에 따른 분산강화 효과가 증대되다가 그 임계점을 넘어서면, Brittle한 특성을 보이기 때문인 것으로 분석된다.

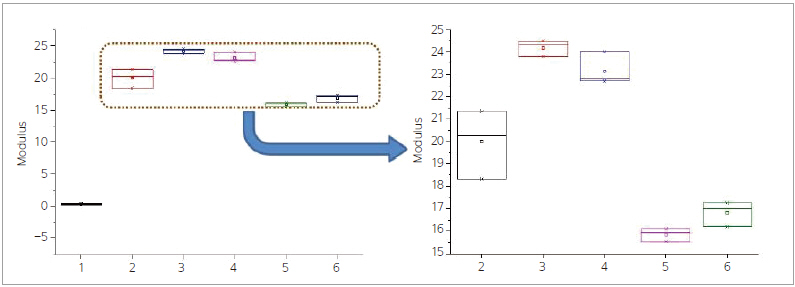

Modulus를 산출해 그 특성을 보다 정량적으로 알 수 있다. 그림 5에 분석된 데이터와 같이 모듈러스 값도 UTS와 비슷한 경향을 보이는 것으로 비추어 볼 때, 과한 나노 파우더 함량은 에폭시 레진 복합재료의 기계적 특성 향상에 부정적인 부분으로 작용됐다고 판단할 수 있다.

▲ 그림 5. 샘플조건별 Modulus 측정 데이터

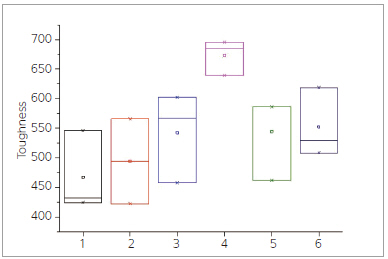

재료가 파괴될 때까지의 에너지 흡수량을 정량화하기 위해서는 인성(Toughness)이라는 기계적 특성을 산출할 필요가 있다. 인성은 Stress 값을 Strain 값으로 적분해 얻을 수 있는데, 이를 그림 6에 나타냈다. 결과적으로 0.05wt%의 200~300nm 직경을 갖는 나노 파우더에 의해 분산강화된 섬유강화 에폭시 복합수지가 가장 탁월한 성능을 보였으며, 그보다 적거나 많은 양의 나노 파우더가 분산됐을 때 기계적 특성은 나빠진다고 예측할 수 있다.

▲ 그림 6. 샘플조건별 인성 측정 데이터

DSC (Differential Scanning Calorimeter)

DSC는 시료와 퍼니스에 공급된 보상 에너지로부터 얻은 온도, 열량 변화 데이터로부터 시료의 물리적, 화학적 성질을 알 수 있다. 이때 피크의 위치, 모양, 개수 등으로부터 정량적인 정보들을 얻을 수 있으며 피크의 면적으로부터 열량 변화의 정량적인 정보를 얻을 수 있다. 특히 시료가 고분자 물질인 경우에는 매우 중요한 정보들을 얻기에 유용하다. 이와 같은 DSC Thermogram으로부터 유리전이 온도(Glass transition temperature), 냉결정화 온도(Cold crtstallization temperature), 녹는점(Melting temperature), 결정화 온도(Crystallization temperature) 등의 것들 외에도 결정화 시간, 순도, 산화, 분해 등에 관련된 정보를 얻을 수 있고 이를 통해 알고자 하는 고분자의 열적 특성을 알 수 있다.

고분자 재료나 금속 재료와 같은 물질이 녹거나 하나의 형태에서 다른 형태로 전이하는 물리적 상태의 변화가 일어날 때, 또는 화학적으로 반응이 일어날 때에는 항상 열이 흡수되거나 방출된다. 열분석이란 일정 조건 하에서 온도에 따른 시료의 무게 변화, 엔탈피나 열용량의 변화와 같은 물리적, 화학적 특성의 변화를 측정하는 분석 방법으로 이 변화를 온도 또는 시간의 함수로 기록하는 것을 말한다.

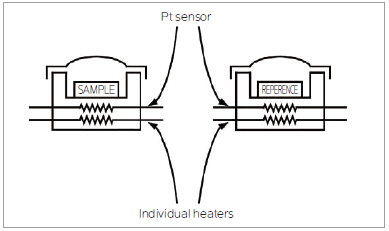

DSC의 구조는 그림 7에 보인 것처럼 같은 규격인 샘플용과 레퍼런스용의 독립된 퍼니스를 갖고 있다. 각 퍼니스는 히터와 백금 저항체로 된 센서를 독립적으로 갖고 있어서 시료에 온도변화가 있을 때 이를 레퍼런스의 온도와 같아지도록 공급되는 열을 온도 또는 시간의 함수로 나타내주는 장치이다.

▲ 그림 7. DSC의 구조도

라. 결론

본 실험에서는 200~300nm의 크기를 갖는 실리카 나노 파우더를 에폭시 내에 고르게 분산시킨 후 유리섬유에 함침 후 합착해 오븐에서 70도로 24시간 동안 열경화해 샘플을 제작했다.

인장 시험을 통해 기계적 특성을 분석했고, DSC 분석을 통해 분산강화 복합재료 에폭시 수지의 열적 분석을 시행하여 다음과 같은 결론을 얻었다.

|

(1) 나노분말 함침량에 따른 기계적 특성의 변화가 관찰됐고, 그 정량적인 정도 또한 통계화 해 분산강화용 200~300nm의 입자의 실리카 함량의 최적 조건을 도출했다. 그 함량은 0.05wt% 였으며, 그 이하의 함량에서도 분 산강화 효과를 보였으나 그 효과는 0.05wt%의 함량의 샘플에 비해 현저히 떨어지는 경향을 보였다. 0.05wt% 이상의 실리카 나노입자 조성을 갖는 에폭시 레진 수지 조성물의 샘플에서도 역시 감소되는 추세를 보였다. (2) 무기입자(실리카 나노파우더)로 분산 강화된 샘플들의 열적 특성을 분석하기 위해 DSC 분석을 진행했다. 1차, 2차 run을 거치면서 분산강화된 에폭시 레진의 유리전이 온도를 각개 비교해 유리전이 온도를 데이터화했고, 이 역시 0.05wt%의 함량에서 가장 높은 유 리전이 온도를 보였다. 최종적으로는 유리전이 온도와 기계적 특성치인 인성을 상대적으로 비추어 분석을 한 결과, 유사한 경향성이 관찰되었으므로 본 실험에서는 기존의 PCB용 에폭시 레진을 강화할 수 있는 무기입자의 효과 및 그 함량의 최적화된 함량을 실험적으로 증명했다. |

본 연구내용을 기반으로 높은 기계적 신뢰성이 필요한 PCB용 에폭시 레진이 요구되는 분야에 적용이 될 수 있을 것이라 판단된다.

▶▶ 한국생산기술연구원