스마트폰 출연과 함께 시작한 모바일 혁명은 디스플레이를 비롯한 전자기술을 크게 발전시켰고, 이러한 전자산업의 발전은 인류의 편의성을 증대시키는 등 전반적인 생활방식을 바꾸는 데 큰 역할을 했다. 하지만 모바일 혁명의 효과 또한 서서히 끝을 향해 가고 있어 앞으로 스마트폰 시장의 성장률은 저조해질 것으로 예상되고 있다.

스마트폰 시장의 저성장과 이토록 발전된 인류의 편의성 요구에 대한 대비책으로, 차세대 전자산업 기술인 웨어러블(wearable) 또는 폴더블(foldable) 디스플레이 전자기기에 대한 관심이 커지고 있다. 특히, 폴더블 디스플레이 기술의 경우, 전자기기의 높은 휴대성을 통한 편의성을 크게 향상시킬 것으로 예상됨에 따라 연구 개발이 활발히 이뤄지고 있다.

폴더블 디스플레이의 특징인 ‘접는 과정’을 통해 휴대성을 증가시키기 위해서는 디스플레이 내부 접는 부위 구성요소들의 신축성이 요구된다. 그 구성요소들 중, 소자들을 전기적으로 연결시켜주는 배선 전극과 폴더블 기판이 접힘으로써 생기는 극심한 기계적 변형을 견딜 수 있고 신축성을 갖춰야 하는 등의 기계적 안정성을 가져야 한다.

이러한 안정성의 필요로 인해 신축성 전극과 폴더블 기판에 관한 연구는 전 세계적으로 활발히 진행 중이다. 신축성 전극의 경우, 기존의 금속 기반 전극에서는 신축성을 기대할 수 없기 때문에 다양한 나노물질(금속 나노와이어, metal nanowire 등) 및 그 혼합물이 활발히 연구되고 있다.1) 그리고 폴더블 기판의 경우, 기계적 변형으로부터 디스플레이 등 일반적인 전자소자를 보호할 수 있는 강성소재 영역과 함께 접는 부위에 기계적 변형을 수용할 수 있는 연성소재 영역이 분포된 복합소재 기반의 폴더블 기판이 개발되고 있다.2), 3) 따라서 본 기고문에서는 폴더블 디스플레이 구현을 위해 최근에 연구되고 있는 신축성 전극과 폴더블 기판에 대해 소개하고자 한다.

폴더블 디스플레이에 이용될 수 있는 신축성 전극 물질 중 금속 나노와이어가 가장 유망한 물질로 기대를 받고 있다. 다양한 금속 나노와이어 중 은 나노와이어(Ag nanowire, AgNW)가 비교적 높은 전기전도도 및 신축성으로 인해 가장 많이 연구되는 중이다. 은 나노와이어는 대개 용액 상태의 잉크 형태로 합성이 되며, 용액 상태의 은 나노와이어는 스핀코팅(spin coating), 스프레이 코팅(spray coating) 등 다양한 공정 방법을 거쳐 전도성 필름으로 제작될 수 있다.

이렇게 형성된 은 나노와이어 전도성 필름은 네트워크 구조를 통해 매우 뛰어난 신축성을 보이지만, 은 나노와이어간 높은 접촉 저항(contact resistance)으로 인해 기존 전자기기에 사용되는 전극 소재에 비해서는 낮은 전기전도성과 안전성을 보여주기 때문에 전자기기 내 배선전극으로 사용이 힘들다는 한계점이 있다.

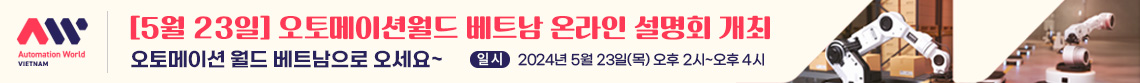

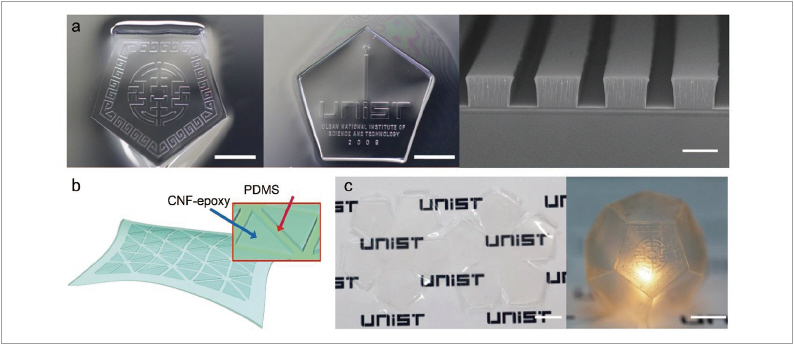

이러한 한계점들을 극복함과 동시에 높은 신축성을 확보하기 위한 방법으로, 은 나노와이어 네트워크가 연성소재 기판에 함침(embedding)된 구조상에 금속 박막을 형성해 신축성 전극을 제작하는 구조가 개발됐다.2) 개발된 신축성 전극 내에서 금속 박막은 은 나노와이어의 부족한 전기전도도를 보상해 향상시키는 역할을 하며, 은 나노와이어 네트워크는 연성소재 기판 표면내에 함침된 구조로, 신축 후에도 전기전도도를 유지시킬 수 있도록 신축성을 향상시키는 역할을 한다(그림 1a). 이러한 구조적인 특징을 통해 개발된 신축성 전극은 100%의 신축률에서 전도성을 유지하며, 80% 신축 반복 시험(신축 반복 횟수: 10,000회)에서도 전도성을 유지하는 독보적인 기계적 안정성을 확보할 수 있다(그림 1b).

▲ 그림 1.

(a) 신축 전후의 금속 박막-은 나노와이어 기(b)반 신축성 전극 모식도(왼쪽) 및 전자현미경(SEM) 사진(오른쪽)

(b) 금속 박막-은 나노와이어 기반 신축성 전극의 기계적 변형에 대한 전기적 특성 및 내구성

신축성 전극과 더불어 폴더블 디스플레이 및 전자기기를 구현하기 위해서는 폴더블 기판에 대한 연구 또한 필수적이다. 이러한 목적을 위한 폴더블 기판은 반으로 접힐 수 있는 신축성을 가짐과 동시에 접힘 시에 발생할 수 있는 기계적 응력으로부터 디스플레이 부분을 보호할 수 있는 기계적 내구성을 가져야만 한다.

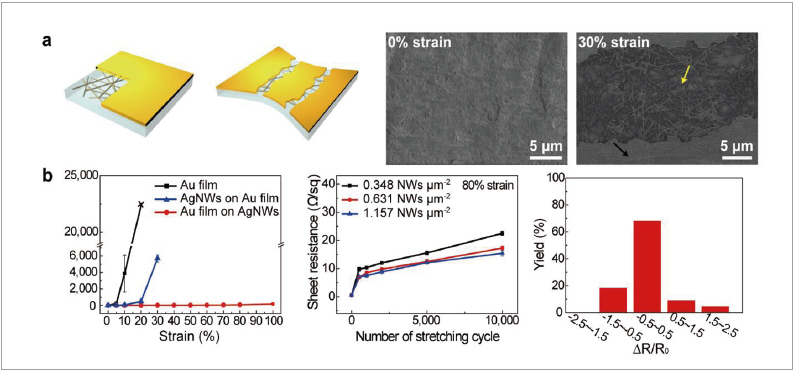

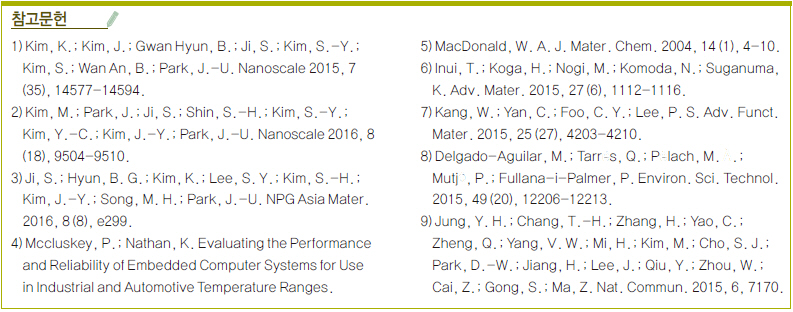

두 조건을 모두 만족시키기 위해, 기계적 강도가 상이한 두 소재(연성소재 및 강성소재) 기반의 폴더블 기판이 개발됐다.2) 복합소재 기반 폴더블 기판 내 연성 소재의 우수한 신축성을 바탕으로, 폴더블 기판은 주름 또는 찢어짐 등 기계적 손상이 발생하는 종이와 달리 어떠한 손상 없이 반으로 접을 수 있어, 반복적으로 기판을 접을 수 있도록 한다(그림2a).

그리고 순수 연성소재 기판은 디스플레이가 위치하는 부분 또한 기계적 변형을 수반하지만, 기계적 강도가 큰 강성소재 부분을 연성소재 기판 내에 분포시킴으로써 기계적 변형이 일어나는 부위를 특정지어 디자인할 수 있으며, 이를 통해 디스플레이 부분 상에 발생하는 기계적 변형을 방지하고 접히는 부위 또는 모양을 사전에 디자인할 수 있다(그림 2b).

이를 구현하기 위해 복합소재 기반 폴더블 기판에서 강성소재로 포토리소그래피(photolithography) 공정을 통해 패터닝이 가능한 광민감성 에폭시(epoxy) 고분자 물질을 이용한 후 디자인된 강성소재의 모양 및 분포를 제작할 수 있었다. 또한 에폭시 고분자 물질은 기계적 강성과 더불어 기존 전자소자의 패키징(packaging) 소재로써 널리 이용되기 때문에, 전자소자를 기계적 변형으로부터 보호할 수 있다는 신뢰성을 확보할 수 있다.

그리고 복합소재 기반 폴더블 기판 소재로써 사용된 강성소재의 에폭시 고분자 물질과 연성기판 모두 우수한 광투과성을 보여 복합소재 기반 폴더블 기판 또한 우수한 광투과성을 보인다. 이러한 광학적 특성 덕분에 복합소재 기반 폴더블 기판은 폴더블 디스플레이용 기판으로 사용될 수 있다.

▲ 그림 2. 폴더블 디스플레이용 복합소재 기반 폴더블 기판

(a) 굽힘 상태에 따른 복합소재 기판 폴더블 기판의 시뮬레이션 결과

(b) 복합소재 기반 폴더블 기판의 구조 모식도

(c) 복합소재 기반 폴더블 기판과 신축성 전극을 이용한 폴더블 디스플레이 응용 예(무베젤 디스플레이)

(d) 무베젤 디스플레이를 통한 seamless 타일형 디스플레이

이 같은 폴더블 기판과 신축성 전극을 이용해 폴더블 디스플레이의 응용 분야 중 하나인 무베젤(zero-bezel) 디스플레이용 backplane과 이를 통한 seamlesss 타일형 디스플레이용 backplane을 제작했다(그림 2c). 디스플레이의 베젤 부분을 뒤로 접어 넘김으로써 무베젤 디스플레이용 backplane을 제작할 수 있었으며, 이러한 무베젤 디스플레이 여럿을 묶어 seamless 타일형 디스플레이용 backplane을 제작했다(그림 2d). 이러한 방식으로 제작된 디스플레이용 backplane의 전기적 특성은 폴더블 기판과 신축성 전극의 기계적 우수성 덕분에 유지가 가능하다.

이렇듯 강성소재 부분과 쉽게 변형이 가능한 연성소재 부분으로 이루어진 복합소재 기반 폴더블 기판은 폴더블 디스플레이를 구현하기 위한 효과적인 방법이 될 수 있다. 하지만 상용화 단계 수준의 제품을 제작하기 위해서는 반복적인 온도변화, 외부 충격 등의 특수한 외부환경에 노출됐을 때에도 안정적으로 작동할 수 있도록 제품의 신뢰성 확보가 필수적이다.

이러한 관점에서 디스플레이를 비롯한 전자소자가 직접적으로 제작된 강성소재의 기판을 이루고 있는 ‘고분자’ 재료는 근본적으로 온도변화 및 외부충격에 취약하다는 치명적인 한계가 존재한다. 폴더블 디스플레이가 적용될 대표적인 시장이 휴대용 스마트기기, 스마트 자동차 분야라는 점을 감안했을 때 다양한 외부환경에 지속적인 노출은 불가피하다.

일반적으로 스마트폰은 순간적으로 60℃ 이상의 온도까지 발열이 일어나며, 특히 차량용 전자기기의 경우 겨울(영하 40℃)과 여름 (영상 105℃)의 극한 온도상황에서도 안정적으로 작동해야 한다는 엄격한 기준을 가지고 있다.4) 기존의 평판디스플레이를 이루고 있는 실리콘 혹은 유리 기판의 경우 온도변화에 따른 재료의 변형이 극히 작다.

그렇기 때문에 이러한 기판 상에 제작된 반도체 및 전극 재료 역시 변형되지 않고 안정적으로 작동하는 장점이 있지만 쉽게 깨진다는 문제로 인해 더 이상 폴더블 디스플레이에 적용할 수 없다. 반면 유연하다는 장점이 있는 고분자 재료의 경우, 온도가 변화함에 따라 팽창 및 수축률이 심하기 때문에 그 위에 제작된 전자소자 또한 기판을 따라서 같이 변형돼 재료에 균열이 생기게 되고 소자의 수명 및 신뢰성이 급격히 저하되는 문제가 있다.

열팽창계수(Coefficient of thermal expansion, CTE)는 온도 변화에 대한 안정성을 나타내는 대표적인 척도로써 온도 증가에 따른 재료의 변형 정도를 나타낸다. 단위는 ppm/℃ (ppm: parts per million, 1/1,000,000)로 수치가 낮을수록 열에 안정된 재료이다.

일반적으로 전자소자용 기판으로 사용되기 위해서는 20 ppm/℃ 미만의 CTE 값이 요구된다.5) 유리, 실리콘과 같은 무기물은 일반적으로 10 ppm/℃ 미만의 낮은 CTE 값을 지니고 있는 반면, 플라스틱과 같은 고분자는 50 ppm/℃가 넘는 큰 CTE 값으로 인해 전자소자용 기판으로 사용되기에는 적합하지 않다. 열팽창계수 이외에도 기판이 최대로 견딜 수 있는 온도를 나타내는 유리전이온도(Glass transition temperature, Tg) 역시 반도체 공정에서 발생하는 고온의 열을 기판이 견딜 수 있는지를 판단하는 중요한 척도이다. 산화물 반도체를 이용한 OLED 디스플레이의 최소 공정온도는 최소 200℃ 정도로 알려져 있다.

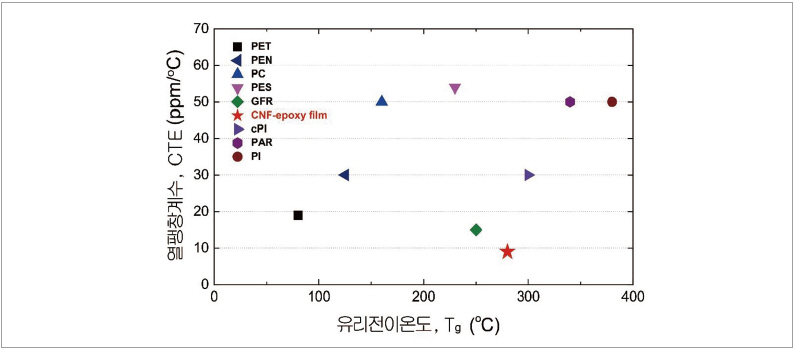

그림 3은 유연기판으로 사용 가능한 재료들의 CTE와 Tg 값을 정리한 그래프이다. 그래프에서 알 수 있듯이 상용화된 플라스틱 기판의 경우, 20 ppm/℃ 정도로 낮은 CTE와 200 ℃ 이상의 높은 Tg 값을 동시에 지닌 소재를 찾기는 힘들다. 높은 Tg 값으로 인해 유연기판으로 각광받고 있는 폴리이미드(Polyimde, PI) 역시 30%대의 낮은 광투과도와 높은 CTE (50 ppm/℃) 값을 지니고 있어 소자의 신뢰성을 기대하기 힘들다.

▲ 그림 3. 유연기판으로 사용 가능한 소재의 열적 특성

최근에는 90% 정도의 높은 광투과도를 지닌 투명 PI가 개발됐으나 다른 플라스틱에 비해 단가가 매우 높고 역시 높은 CTE (30 ppm/℃) 값을 보이고 있다. 일본의 한 업체는 유리섬유와 플라스틱의 복합체 형태인 유리강화플라스틱(Glass reinforced plastic, GFR)을 선보였으며 이 기판은 10 ppm/℃의 낮은 CTE와 250 ℃ 수준의 준수한 Tg 값을 보고했다.

하지만 유리섬유의 직조구조 특성상 단차가 심하며 직조된 방향에 따라 열팽창계수의 차이가 크다는 한계가 존재한다. 즉 신뢰성 있는 폴더블 디스플레이를 구현하기 위해서 필요한 낮은 CTE와 반도체 공정을 견딜 수 있는 Tg 값을 지님과 동시에 기존 플라스틱 기판의 투명도, 유연성 및 가격 경쟁력까지 갖춘 소재는 현재까지 개발되지 않은 상태다.

셀룰로오스는 식물의 세포벽을 이루고 있는 자연에서 가장 풍부한 바이오매스이다. 나노섬유 (직경: 5 ~ 20 nm, 길이: 1 ~ 5 μm) 형태의 셀룰로오스는 저렴하고 자연 친화적이며 투명하고 뛰어난 기계적 강도를 지니며 특히 열팽창계수가 0.1 ppm/℃ 로 매우 낮아 플라스틱을 대체하는 차세대 유연기판 소재로 많이 연구되고 있다.6), 7) 셀룰로오스 나노섬유(Cellulose nanofiber, CNF)는 화학적 처리법, 기계적 처리법, 생물학적 처리법 등으로 나노섬유화 시킬 수 있다. 제작된 나노섬유는 물에 분산된 형태로 스핀코팅(Spin coating), 진공여과(Vacuum filtration), 드롭 캐스팅(Drop casting), 용매 증발법(Solvent evaporation) 등의 방법을 이용하여 필름형태로 제작한다.

그림 4a는 셀룰로오스로부터 나노섬유화가 되는 과정을 나타내는 모식도이다.8) 이렇게 제작된 필름은 뛰어난 기계적 특성 및 열적 안정성을 보여줬다. 하지만 순수하게 셀룰로오스 나노섬유로 이루어진 필름의 경우, 나노섬유 사이 빈 공간에서 발생하는 빛의 산란으로 인한 광학적 특성 저하 및 나노섬유의 친수성 성질로 인해 수분에 취약하다는 단점이 존재한다.9) 또한 복잡하고 미세한 형태로 재단할 수 없기 때문에 앞서 언급한 폴더블 디스플레이를 위한 복합소재 기반 폴더블 기판에서 고분자 기반의 강성소재 부분을 대체하는 것은 사실상 불가능하다.

▲ 그림 4.

(a) 셀룰로오스 섬유 구조 모식도8

(b) 셀룰로오스 나노섬유 기반의 하이브리드 필름

(c) 하이브리드 기판위에 제작된 유연 터치스크린패널 및 투명 OLED 소자

(d) 하이브리드 기판과 PET 기판의 열안정성 비교

이러한 단점을 극복하고자 최근 셀룰로오스 나노섬유와 광민감성 에폭시의 복합화를 통해 포토리소그래피(photolithography) 방법으로 손쉽게 원하는 모양 및 미세 패터닝을 구현할 수 있는 셀룰로오스 나노섬유 기반의 하이브리드 필름에 대한 연구가 보고됐다. 하이브리드 필름을 제작하기 위해서 전기방사(electrospinning) 기법을 이용해 300 nm 직경의 나노섬유 형태의 에폭시를 형성함과 동시에 셀룰로오스 나노섬유 용액을 스프레이해 빈 공간을 채움으로써 높은 밀도를 갖는 투명한 하이브리드 필름을 제작했다(그림 4b).3)

이렇게 제작된 셀룰로오스 나노섬유 기반의 하이브리드 필름은 셀룰로오스 나노섬유 특유의 열안정성으로 인해 유리기판과 비슷한 수준인 10 ppm/℃ 정도의 낮은 CTE 값과 250 ℃ 이상의 온도에서도 열에 의해 분해되지 않는 우수한 특성을 보여줬다. 또한 필름 내부에 빈 공간 없이 빼곡한 구조이기 때문에 빛의 산란을 최소화시켜 90%의 광투과도와 4% 미만의 헤이즈를 보이는 등 투명 유연필름이 지녀야 하는 요구조건을 충족시켰다.

이 필름을 기판으로 사용해 터치스크린패널 및 투명 OLED 소자와 같이 실제 디스플레이의 필수 구성요소를 제작하고 성공적으로 구동시켰다(그림 4c). 또한 이 기판을 이용해 제작된 소자의 경우 100℃의 온도에서 10일 동안 방치해도 소자의 성능이 떨어지지 않고 안정적으로 작동하는 반면, 동일조건에서 polyethylene terephthalate(PET) 기판위에 제작된 소자는 열팽창으로 인하여 금속전극이 깨져 작동하지 않는 모습을 보였다(그림 4d).

뿐만 아니라, 포토리소그래피를 통해 기판을 원하는 모양으로 미세 패터닝 할 수 있는 특성을 이용해 복합소재 기반 폴더블 기판에서 고분자 기반 강성소재 부분을 대체함으로써 외부 응력에 대한 안정성뿐만 아니라 반복적인 온도변화에서도 안정적인 차세대 폴더블 디스플레이용 기판으로써의 가능성을 보여줬다(그림 5). 이처럼 셀룰로오스 나노섬유는 폴더블 디스플레이를 위한 투명 유연 소재로 무한한 가능성을 지니고 있지만 나노섬유화를 과정에서 큰 에너지를 필요로 하는 점과 아직까지는 대면적 roll-to-roll 공정을 적용하기 힘들다는 한계가 존재하는 등 해결해야 하는 과제가 존재한다.

▲ 그림 5.

(a) 포토리소그래피를 이용하여 제작된 미세 패턴

(b) 패턴된 하이브리드 필름과 탄성중합체로 이루어진 복합소재 기반 폴더블 기판

(c) 복합소재 기반 폴더블 기판을 접어서 완성시킨 정십이면체

박지훈, 지상윤, 박장웅

울산과학기술원 (UNIST) 신소재공학부