[헬로티]

우리가 일상에서 가장 많이 사용하는 재질은 아마 플라스틱과 철일 것이다. 특히 플라스틱은 현대 문명을 가능하게 한 새로운 공업재료며, 우리 생활에서 없어서는 안 될 소재 중 하나다. 이 플라스틱을 가공해 생활과 산업에 알맞게 재작할 수 있도록 돕는 기술이 금형 그리고 사출성형이다.

자료 제공 LS엠트론 기술교육 아카데미

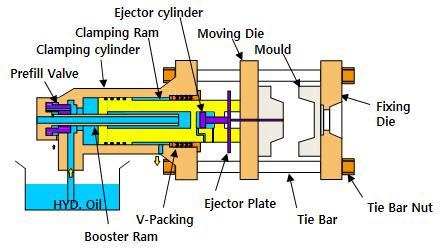

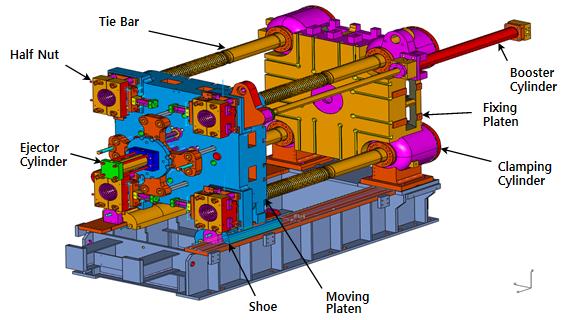

형체장치 구조

형체 장치란 플라스틱 제품을 만들기 위한 성형과정 동안 금형을 결합 및 유지하기 위해 큰 힘(형체력, Clamping Force)을 발생하는 장치다.

큰 힘을 발생시키기 위해서는 효율적으로 힘을 전달, 유지해야 하고, 정밀성이 보장되어야 한다. 이러한 형체장치는 직압식, 토글식, 복합식 등으로 나뉘며, 각각의 장점 및 단점을 가지고 있다.

형체장치는 사출성형 시 발생하는 금형내 사출압에 의해 파팅면(금형의 분리면)이 벌어져 버(Burr)가 발생되는 것을 방지하기 위해 금형을 닫아준다. 성형품이 고화돼 성형이 완료되면 금형을 열어 성형품을 압출하는 기능을 담당한다.

이러한 공정은 형폐, 승압, 형개, 취출 공정으로 이뤄진다. 이 공정을 실현하기 위해 형체기구 및 압출기구로 구성된다. 그림1에 나타난 직압식 형체기구는 구조는 간단하지만 대구경 유압실린더가 필요하며, 평행도 및 금형 두께 조정 시간 등에 장점이 있다.

▲그림1. 직압식 형체구조

반면에 토글식에 비해 형개폐 시간이 길어 생산성이 떨어지고, 승압 시 형체력을 유지하기 위해 고압유를 계속해서 공급해줘야 하기 때문에 에너지 소모가 크다.

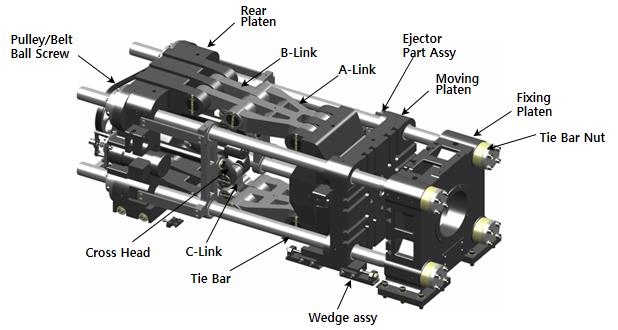

그림2는 토글식 형체 구조로, 링크 관절부 핀의 수에 따라 4점 혹은 5점 토글로 구분되며, 일반적으로 토글 장치가 상하대칭으로 구성돼 있다.

▲그림2. 토글식 형체구조

토글식 형체 기구의 가장 큰 장점은 형개폐 시간이 짧아 생산성이 좋고, 기계식 Self-lock 방식으로 에너지가 절감되며, 토글의 특징인 배력 구조로 인해 작은 힘으로 큰 힘을 낼 수 있어 전전동화(All Electric System)가 가능하다. 현재 전동사출기의 대부분이 토글식 형체기구를 채택하고 있다.

그림3에 나타난 복합식(Direct-lock) 형체구조는 일반적으로 중·대·초대형 사출기에 적용되고 있으며, LS엠트론의 경우 450톤에서 4천200톤까지 적용 중이다.

▲그림3. 복합식 형체구조

주요 특징은 고정형판(Fixing Die)과 이동형판(Moving Die)만으로 구성된 Two-Platen 방식을 채택하고 있으며, 하프너트로 타이바와 체결된다. 형개폐는 부스터 실린더로 동작하며, 승압은 형체실린더(Claming Cylinder)가 담당한다.

사출장치 구조

사출 장치란 고체상태의 수지를 고온 용융시켜 공급하고, 높은 압력과 속도를 이용해 금형 내로 주입하는 장치다. 사출장치는 다음의 세 가지 공정으로 이뤄진다.

사출장치는 일반적으로 사출, 보압을 담당하는 사출기구와 계량을 담당하는 가소화 기구로 구성된다. 사출장치는 가소화 방식에 따라 크게 네 가지로 분류된다.

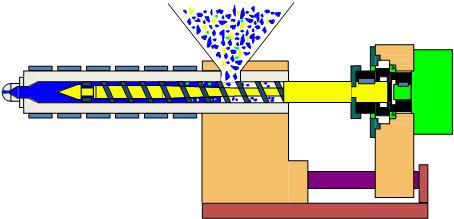

‘인라인 스크류(In-Line Screw)

▲그림4. 유압구동 인라인 스크류식 사출장치

방식’은 스크류만으로 가소화 기능과 사출 기능을 수행하는 방식으로 전 세계의 사출기의 약 98%가 이 방식을 채택하고 있으며, Pre-Plunger에서 발전한 방식이다.

장점으로는 계량의 조정이 용이(Screw의 회전수, 거리 조정 용이)하며, 수지의 체류가 적고, 재료의 교체가 용이하다. 또한 계량, 사출, 보압 등의 기능을 한 개의 스크류로 실현하고 있기에 구조가 간편하다. 단점은 계량 위치에 따라 스크류 길이가 변해 가소화 품질이 떨어지는 면이 있다.

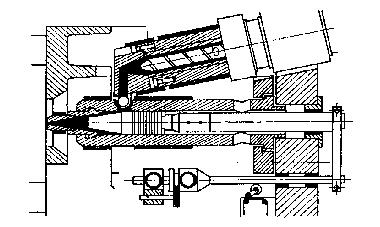

▲그림5. Screw Pre-Plastication 방식 사출장치

‘Screw Pre-Plastication 방식’은 스크류가 가소화 기능을, 플런저가 사출 기능을 각각 수행하는 방식으로서 장점으로는 균일한 가소화 품질을 얻을 수 있다. 단점은 플라스틱 소재의 체류가 많아 재료의 교체가 어렵고, 구조가 복잡하다.

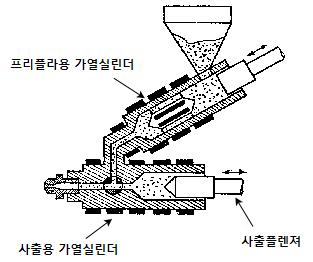

▲그림6. Plunger Pre-Plastication 방식 사출장치

‘Plunger Pre-Plastication 방식’은 재료의 예비가소화용 가열실린더에 플런저식 사출장치와 유사한 구조며, 용융재료를 사출용 가열실린더에 옮겨 저장한 후(계량) 금형 내 사출하는 방식이다.

‘Plunger 방식’은 가열실린더 내의 성형재료를 피스톤형의 플런저로 가압하여 사출하는 방식으로, 1960년 초 무렵까지 광범위하게 이용됐으나 재료 가소화의 균일성이 떨어지고 사출압력의 손실이 발생하는 단점이 있어 지금은 거의 사용되지 않고 있다.