[첨단 헬로티]

사토 츠요시 (佐藤 强) 日進공구(주)

각 분야에서 제품의 고기능화가 진행되어 스마트폰을 비롯한 정보단말이나 자동차에 사용되는 전자 부품에서는 더욱 고정도화가 요구되고 있다. 이러한 제품을 만들어내기 위해 금형이 사용되는데, 디프 조각가공이나 미세한 형상의 경우 등 직조가공의 대응이 어려운 경우느 전극을 사용한 형조 방전가공의 대응이 일반적이다.

특히 미세, 정밀한 금형일수록 전극에 대한 정도 요구는 높아지며, 버의 발생을 없애고 싶다, 가공 정도의 편차를 작게 하고 싶다 등의 과제가 있다. 이에 동사는 동전극 가공으로 특화해, 장수명으로 장시간에 걸쳐 고품위의 가공이 가능한 동전극 가공용 롱 넥 스퀘어 엔드밀 ‘DHR237’을 발표했다.

이 글에서는 공구의 특징과 일반적인 재료로서 사용되는 터프피치동, 정밀한 전극용으로 사용되는 텅스텐의 가공 사례에 대해, 쿨런트에 수용성 절삭유를 사용한 기초 데이터와 함께 소개한다.

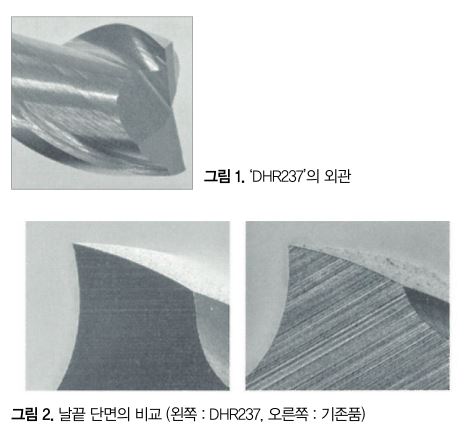

DHR237의 특징

동전극 가공용으로 특화한 공구 DHR237의 외관을 그림 1에 나타냈다. 공구의 코팅에는 마찰계수가 낮고, 고경도로 고마모성이 우수한 박막인 DLC 코팅을 채용함으로써 장수명을 가능하게 했으며, 버의 발생을 최소한으로 억제했다.

그림 2에 날끝 단면의 비교를 나타냈다. 기존품에 비해 DHR237은 날끝을 예리하게 함으로써 점성이 높은 동합금에 대해 절삭성을 높여 버의 발생을 억제했다.

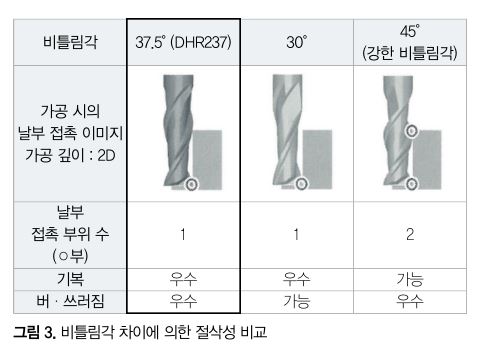

그림 3에 비틀림각 차이에 의한 절삭 성능 비교를 나타냈다. 일반적으로 비틀림각을 강하게 하면 가공면에 기복이 발생하기 쉬운데, 동 공구는 2D 날길이의 공구 치수에 대해 절입 깊이를 2D로 한 경우 날부의 접촉 부위가 1점이며, 더구나 비틀림각을 최대한으로 확보할 수 있는 37.5°를 채용함으로써 양호한 가공면이 얻어지고 절삭성이 높아졌다.

이러한 특징에 의해 터프피치동 및 동텅스텐에서 장수명이고 버의 발생을 최소한으로 억제, 안정되게 고정도의 가공이 가능하게 했다. 규격 사이즈는 Ø0.1~6, 유효길이 차이를 포함해 전체 54아이템이다.

기존품과의 비교

1. 다듬질가공의 비교

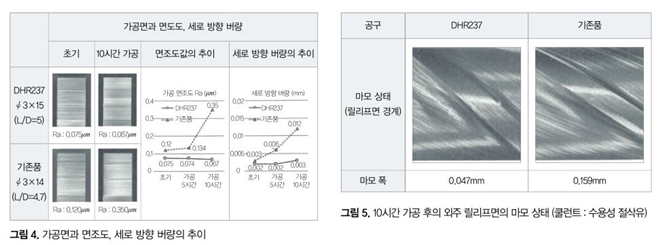

터프피치동에 대해 Ø3의 공구를 사용해 다운컷으로 측면가공을 하고, 가공 초기, 5시간 가공 후, 10시간 가공 후에 가공면과 면조도, 세로 방향의 버량을 비교했다. 절삭 조건은 다듬질가공을 가정해 회전수 10,000min-1, 이송 속도 600mm/min, 절입 깊이 4.5mm, 절입 폭 0.03mm로 하고, 쿨런트는 불수용성 절삭유를 사용했다.

그림 4에 가공면과 면조도, 세로 방향의 버량 추이를 나타냈다. 가공면의 비교에서는 DHR237는 10시간 가공 후에도 큰 변화는 없고 양호하고 안정된 가공면이었는데, 기존품은 가공 초기와 10시간 가공 후에 면질이 다르고 가공 줄무늬가 눈에 띄었다.

또한 면조도를 비교하면, DHR237는 가공 초기부터 10시간 가공 후까지 안정된 면조도값을 나타내고 있는데, 기존품은 5시간 가공 후를 경계로 면조도값이 서서히 나빠지고 10시간 가공 후의 면조도값 Ra로 비교하면 DHR237는 기존품에 대해 수치가 매우 작다.

또한 버량은 10시간 가공 후의 비교에서는 DHR237가 0.003mm인 것에 대해, 기존품은 0.012mm가 되어 DHR237의 버량은 매우 작은 것을 알 수 있었다.

2. 수용성 절삭유의 비교

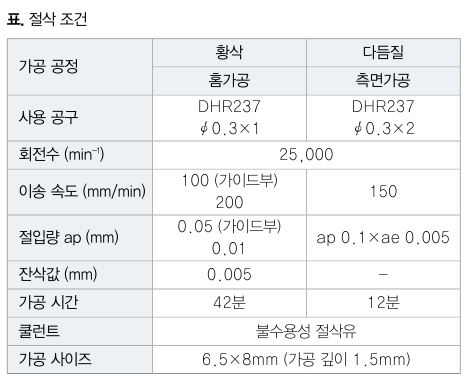

다음으로 쿨런트에 수용성 절삭유를 사용했을 때의 공구 마모량 비교를 소개한다. 가공 방법은 터프피치동에 대해 Ø3의 공구를 사용, 다운컷으로 측면가공을 10시간 연속해서 했다.

절삭 조건은 거친가공을 가정, 회전수 20,000min-1, 이송 속도 1,600mm/min, 절입 깊이 3.0mm, 절입 폭 0.12mm로 했다. 그림 5에 10시간 가공 후의 외주 릴리프면의 마모 상태를 나타냈다. DHR237의 마모 폭은 0.047mm인 것에 대해, 기존품은 0.159mm가 되며 수용성 절삭유를 사용한 경우에도 성능차는 3배 이상이다. DLC 코팅의 윤활성 수준을 엿볼 수 있었다.

이상으로 나타냈듯이 DHR237는 가공 방법(거친가공, 다듬질가공), 쿨런트(기름, 물)에 관계없이 장수명이고 장시간 안정된 고정도 가공을 실현하고 있는 것을 알 수 있다.

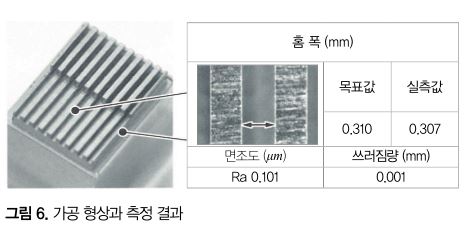

가공 사례

동텅스텐에 대해 DHR237 Ø0.3을 사용해 슬릿 형상을 가공했다. 표에 절삭 조건을 나타냈다. 또한 거친가공에서는 소경 공구의 홈가공을 위해 들어갈 때의 공구 쓰러짐에 의한 가공 정도 악화를 우려해, 상면에서 깊이 -0.05mm까지를 가이드부로서 절삭 조건을 내려서 가공했다.

그림 6의 측정 결과로부터 알 수 있듯이 면조도, 쓰러짐량 모두 동텅스텐 가공에서 고정도이고 양호한 결과를 얻을 수 있었다.

DHR237는 터프피치동 및 동텅스템에 대해, 장수명이고 장시간 안정된 고정도의 가공을 가능하게 한 공구이다. DHR237를 활용함으로써 장시간의 가공, 버 처리 시간의 단축, 고정도화에 공한할 수 있기를 바란다. 동사는 앞으로도 더욱 기술 향상을 목표로, 유저 요구와 차세대를 겨냥한 고부가가치 제조를 제안해 갈 것이다.