[첨단 헬로티]

김 광중 (金 廣重) 新日本工機(주)

동사는 대형 문형 가공기의 설계 및 제작을 전문으로 하고 있으며, 금형 업계나 일반기계 부품가공 업계를 비롯해 많은 유저를 가지고 있다. 그 중에서도 금형가공용으로 특화한 가공기인 DC 시리즈는 전 세계적으로 자동차 메이커 및 금형 메이커와 많은 과제를 공유, 그 해결을 위해 개발에 대응해왔다.

목표는 거친가공에서 다듬질가공까지 1대의 기계로 가공하면서 금형의 손다듬질이 필요 없게 하기 위해 정도, 면품위, 가공 시간 단축의 3요소를 고차원으로 밸런스 잡는 것이다. 이번 2018년 JIMTOF에서 발표된 최신 모델 ‘DC-5SL’(그림 1)의 특징을 소개한다.

개발 콘셉트

1. X축 구동계의 강화․리니어 모터 구동의 채용 (옵션)

기존 동사에서는 대경 볼나사를 채용해 금형 중량에 대응한 X축의 가감속 설정이나 최적의 제어 파라미터 설정을 하는 방법에 의해, 고속․고정도․고품위 가공을 실현해 왔다.

그러나 특별히 금형 중량이 큰 경우나 X축 스트로크가 긴 경우에는 각 축의 동기를 유지할 필요성에서 X축의 영향(볼나사의 비틀림에 의한 응답성 저하 등)을 받아 Y․Z축의 능력이 제한되고, 그 결과 가공 시간의 증가로 이어져 버리는 과제가 있었다.

이 과제 해결을 위해 X축의 강화가 전체의 생산성 향상을 위해 유효하다고 판단, X축 구동 방식으로서 리니어 모터 구동 방식을 채용했다. 이것에는 비접촉 구동이기 때문에 마모가 발생하지 않고 메인티넌스 프리로 장기간에 걸쳐 기계의 초기 성능을 유지할 수 있는 장점도 있다.

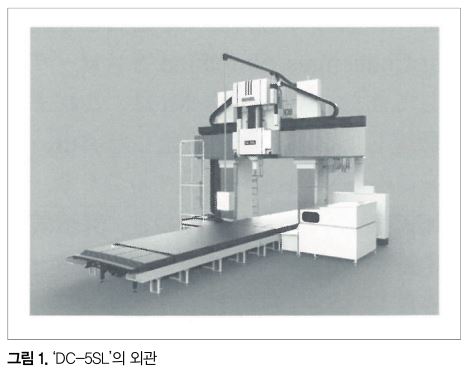

그림 2에 동사 테스트 금형의 가공 시간 비교 결과를 나타냈다. 고추력의 리니어 모터 채용에 의해 급이송 속도․절삭 이송 속도․가속도 모두 기존기보다 향상, 최대 21%의 생산성 형상을 달성할 수 있었다.

2. TR(Thermal Resistance) 칼럼 (옵션)

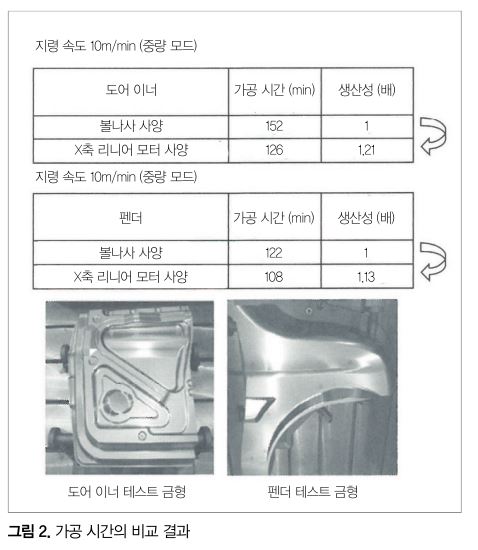

기계 본체의 주요 구조물인 칼럼은 고강성이고, 환경 온도 변화에 대해서도 안정된 정도 유지가 요구된다. 환경 온도 변화에 의한 칼럼의 기울기가 공구 날끝 위치 정도에 크게 영향을 미치기 때문에 기존 동사에서는 칼럼 내에 열대칭 부재를 설정, 환경 온도 변화에 의한 칼럼의 기울기를 억제하고 있다.

이번에 환경 온도 변화가 더 급격한 경우에도 칼럼의 기울기를 억제하는 TR 칼럼을 개발했다. TR 칼럼은 좌우 칼럼 내부에 유체를 투입, 칼럼의 열용량을 대폭으로 증대시키고, 또한 칼럼 전후의 온도차를 경감함으로써 칼럼의 기울기 변화를 억제한다. TR 칼럼 채용에 의해 기존기에 비해 기계 정도 변화를 1/3 이하로 경감할 수 있다(그림 3).

3. 카메라식 공구 측정장치 (옵션)

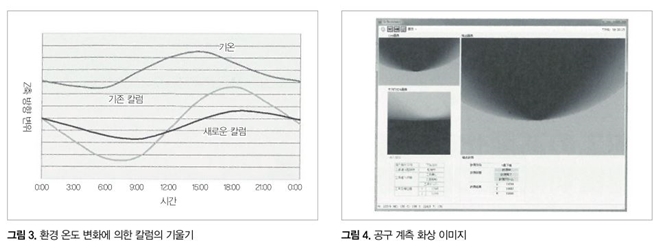

기존 동사에서는 레이저 측정기를 사용한 공구 길이․지름 계측․볼 엔드밀 날끝 위치 측정 기능을 실용화하고 있는데, 측정 시 공구 날 끝에 절삭칩 등의 이물이 부착한 경우에는 정확한 측정이 불가능한 과제가 있다. 이 과제의 근본적인 해결을 도모하기 위해 측정기를 레이저식에서 카메라식으로 진화시켰다.

화상 인식에 의해 이물의 부착을 자동 판별함으로써 고정도의 측정을 실현, 자동화의 추진에 공헌하고 또한 화상처리에 의해 기존 레이저 측정기에 비해 계측 시간을 단축한다(그림 4). 측정기는 선회기구를 답습, 가공 자세로 공구 끝단 위치를 계측하는 위치 측정 기능도 탑재하고 있으며, 또한 최근 새롭게 개발된 배럴 공구 등 이형 공구의 계측도 가능하게 했다.

고속 제어장치 ‘DCS’

좋은 금형을 얻기 위해서는 기계․제어․소프트웨어 요소의 밸런스가 높은 레벨로 잡혀져 있어야 한다. 동사의 금형가공의 대응으로서 기계․제어․소프트웨어 일체로 대형 고속 형상가공기 DC 시리즈를 비롯해 많은 금형가공기를 개발하는 동시에, 제어장치 ‘DCS(Dynamic Control System)을 내제 개발하고 있다.

지령 속도가 올라가면 가감속 영역이 넓어지고, 기계 및 제어 상의 오차는 확실하게 증가하는 경향을 보인다. 이에 최신 버전 ’DCS-Ⅷ’에서는 보정 레벨을 한단계 높이고, 고정도․고속의 밸런스를 높이기 위해 제어 기술을 일신했다. 고레벨의 제어 기술에 의해 고속 영역에서도 안정된 속도 제어를 실현, 속도를 바꾸어도 고정도․우수한 면품위를 유지한다.

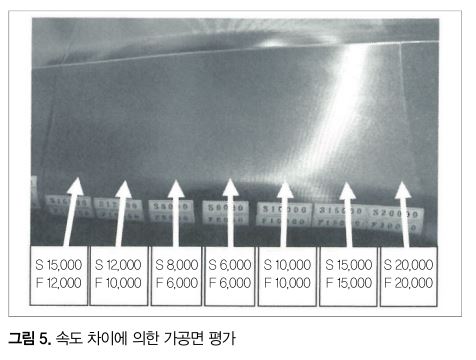

그림 5에 나타냈듯이 동사 테스트 금형에서 가공 속도가 다른 부위 간(이음매부)에 단차가 없는 가공면을 얻을 수 있으며, DCS가 우수한 제어성을 실증하고 있다. 또한 워크 중량 선택 기능을 기존과 비교해 보다 세분화하고, 워크 중량에 맞춘 최적의 중량 모드 설정을 가능하게 했다. 또한 워크 중량 자동 측정 기능(옵션)을 개발, 중량 모드 선택을 자동화하는 기능도 추가했다.

금형가공을 서포트하는 충실한 소프트웨어

이하에 금형가공을 서포트하는 소프트웨어를 소개한다.

1. PUMANET 가공 시간 산출

DCS와 동일한 알고리즘에 의한 고정도의 가공 시간 산출이 가능하고, 정도가 좋은 계획 입안이나 효율적인 운용에 크게 공헌한다.

2. Si-MoldPG

가공 면품위․가공 속도에 영향을 미치는 프로그램 지령의 구성점 배치 문제(극단적인 소밀, CAD면의 꺾임이나 갭의 전사, 미소 단차, 역진 배치)를 가공 전에 검증할 수 있다. 물론 CAM 설정 변경에 의한 결과의 판정도 가능하다.

3. 인텔리전트 PC

매우 고밀도의 데이터 샘플링이 가능하고, 분석 등의 목적으로 활용 가능한 기계 가동 데이터를 축적할 수 있다.

4. Si-VIEW

조사․분석․평가를 위해 금형 가공면을 비주얼적 또한 간단히 확인할 수 있다.

DC-5SL은 금형가공의 생산성과 가공 정도의 향상을 명제로, 오랜 기간에 걸쳐 축적해 온 금형가공 기술의 집약을 도모한 고속 형상가공기이다. 헤드 정면에 ‘고속․고정도․고품위’의 의미를 상징하는 3개의 라인을 추가한 디자인으로 수정하고, 점점 더 높아지는 유저 요망에 대응하기 위한 기술 개발을 추진해 갈 것이다.