우리나라 렌즈 금형의 발전 과정과 미래 전망

김부태 에이옵틱스(주) 대표이사

우리나라에서 비구면 렌즈 금형이 개발되기 시작한 것은 지금으로부터 25년 전인 1989년 국내 최초로 삼성전자에서 다이아몬드 터닝머신을 도입한 이후부터이다. 그 후 삼성전자가 자체 생산하는 광학 제품인 캠코더, CDP, 프로젝션 TV, 레이저 프린터, 휴대폰 등에 들어가는 광학 렌즈가 국산화되고, 그 기술이 삼성그룹 내는 물론 협력업체까지 확산되면서 현재는 국내에서 필요로 하는 광학 렌즈의 95% 이상을 공급할 수 있는 수준에 이르렀다. 특히 그 중에서도 휴대폰용 카메라 렌즈 금형 기술은 우리나라가 세계 최고 수준으로, 전세계 모바일폰용 카메라 렌즈 수요량의 50% 이상을 공급하고 있다.

국내 최초의 다이아몬드 터닝머신의 도입

1989년, 그 당시 국내에서비구면 렌즈는 생소한 것으로, 설계나 제작을 할 수 있는 기술이 없어 대부분의 광학계는 구면 글라스 연마 렌즈를 사용하는 것이 전부였다. 그 당시 삼성전자가 생산하고 있던 캠코더에 촬영을 위해 눈을 밀착해 들여다보는 아이뷰 파인더가 있었는데, 여기에 들어가는 비구면 플라스틱 렌즈는 전량 일본으로부터 수입에 의존했다. 이에 한 달에 그 렌즈를 일본에서 몇 개 수입하느냐에 따라 캠코더 생산라인의 생산량이 좌우되고 있었다.

그래서 이러한 상황을 타개하기 위해 이 렌즈를 국산화하고 생산할 수 있는 양산 금형을 제작하기 위한 설비를 도입해야 했는데, 그 당시 비구면 렌즈 가공기는 미국의 랭크뉴모사와 유럽 일부 국가에서 제작하는 것이 전부였다. 검토 결과 미국 랭크뉴모사의 ASG-2500 모델을 100만 달러라는, 당시로서는 큰 금액을 투자해 도입함으로써 비구면 렌즈를 가공하고 금형을 개발할 수 있게 됐다. 이것이 국내 최초의 다이아몬드 터닝머신의 도입이다.

국내 최초의 비구면 렌즈 개발과 무전해 니켈 도금 기술

비구면 렌즈 가공기가 도입된 이후, 국내 최초로 개발에 도전한 과제는 캠코더 뷰파인더용 비구면 플라스틱 렌즈 개발이었다. 우여곡절 끝에 비구면가공에 대한 방법은 습득했는데, 더 큰 문제는 렌즈 금형 코아로 사용되는 스타박스라는 사출금형 재료에 무전해 니켈 도금을 두께 100㎛로 올리는 것이었다. 왜냐하면 다이아몬드 바이트로 철계 금속을 직접 절삭하게 되면 바이트의 주성분인 탄소와 금형 재료인 스타박스의 철 성분이 반응을 일으켜 바이트가 급격히 마모되어 가공면을 손상시키므로 절대 경면을 얻을 수 없기 때문이다. 따라서 렌즈 금형 코아는 스타박스 재료에 무전해 니켈 도금을 100μm 두께로 올린 다음 다이아몬드 바이트로 50μm 정도를 가공해서 비구면 렌즈 금형면을 완성하게 되는 것이었다.

그 당시 국내의 무전해 니켈 도금 기술은 선박 부품에 녹을 방지하기 위해 두께 5μm 정도를 올리는 것이 전부였다. 여기저기 수소문한 끝에 생산기술연구원의 도금기술사를 찾아가 필요한 도금의 두께와 요구 품질에 대한 설명을 하고 함께 밤을 새워가며 비커에 도금액을 넣고 두께 100μm 도금에 도전했다. 그런데 이것이 한번은 정상적으로 잘되었다가 또 다시하면 두께가 잘 올라가지도 않고, 잘 올라갔다 하더라도 가공하면 벗겨지는 문제가 발생했다. 많은 시행착오를 거듭하며 내린 결론은 이 방법으로는 양산 금형의 코아 도금이 불가능하다는 것이었다. 방법은 무전해 도금 기술을 도입하는 길밖에 없었다.

이에 일본 가니젠메끼에 1억원 상당의 금액을 주고 도금 설비와 기술을 도입했다. 이렇게 해서 무전해 니켈 도금을 사내에서 3년 정도 운영하다가 공해 문제로 설비를 안산 도금단지 내 업체에 매각, 그 이후는 업체에서 도금을 해오게 됐다. 지금 국내 니켈 도금 기술은 두께 100μm를 넘어 프리즘 시트 생산에 사용되는 마스터 롤에 필요한 600μm까지 무난히 가능한 매우 높은 수준의 기술로 발전했다.

프로젝션 TV 렌즈 어셈블리의 개발과 양산

캠코더용 비구면 렌즈 개발에 이어서 다음으로 국산화 개발에 도전한 렌즈는 프로젝션 TV용 렌즈 어셈블리였다. 1993년 당시의 43인치 이상의 대화면 TV는 프로젝션 TV밖에 없었다. 그런데 이 프로젝션 TV에 사용하는 렌즈 어셈블리를 전량 미국 USPL이라는 회사로부터 수입하고 있어서 국산화가 시급한 상황이었다. 프로젝션 TV용 렌즈는 다른 광학 제품과는 달리 대구경 광학계로써 직경이 100mm나 되는 가전용으로는 가장 큰 렌즈였다.

이 렌즈를 양산하기 위해서는 200t 이상의 렌즈 사출기가 필요했는데, 국내에는 렌즈 사출기가 없어 일본의 니세이 210t 사출기를 도입하려고 했다. 그런데 그 당시는 수입다변화 품목이라는 것이 있었는데, 이 기계가 여기에 해당되는 것이었다. 비록 유럽의 네스탈 등에서 렌즈 사출기가 생산되기는 했지만, 우리가 생산하고자 하는 프로젝션 TV 렌즈는 생산해 본 경험이 없어 확신을 하지 못해 일본의 니세이 사출기가 꼭 필요했다. 그래서 수입다변화 품목을 도입할 수 있는 방법을 알아본 결과, 사출기 스펙을 제시해서 국내 업체와 일본 이외의 국가에서 생산하는 기계로는 본 렌즈의 사출이 불가능하다는 서면 확인서를 10개 이상의 설비 오퍼상으로부터 받아와야 한다는 것이었다. 당시 주무부서는 상공부였는데, 수입해서 사용 중인 프로젝션 TV 렌즈 어셈블리를 들고 다니며 6개월에 걸쳐 10여 차례 방문을 거듭하며 요구하는 소정의 서류를 마련해 결국 수입 허가를 받을 수 있었다.

이외에도 생산을 위한 또 다른 필수 설비가 있었는데, 그것이 바로 코팅머신이었다. 프로젝션 TV 렌즈 어셈블리에는 총 4매의 플라스틱 렌즈가 사용되는데, 렌즈 1매는 기본적으로 코팅을 하지 않았을 때 1면에서 4%의 반사가 일어나 양면에서 반사가 되면 총 92% 밖에 투과하지 못하는 성질이 있다. 그래서 투과율을 98% 이상으로 올리기 위해서는 코팅이 필수적인데, 그 당시 글라스 렌즈에 하는 코팅은 일반적으로 가능했으나 대구경 플라스틱 렌즈에 무반사 코팅을 하는 기술과 설비는 없었다. 그래서 독일 라이볼트사의 코팅머신을 도입해 이 문제를 해결했다. 개발 초기에는 사내에서 월 1,000대 수준의 생산을 하다가, 그 후 국내에서 가장 오랜 렌즈 양산 경험이 있는 세코닉스에서 생산을 하면서 LCD TV가 대형화되기까지 광학 관련된 제품으로 화려한 양산의 꽃을 피웠다.

국내 최초의 비구면 글라스 렌즈의 개발

비구면 렌즈의 재질로 플라스틱과 글라스가 있는데 캠코더의 줌렌즈 광학계에서 필요로 하는 것은 비구면 글라스 렌즈였다. 그 당시 8배 줌에 사용되는 비구면 글라스 렌즈는 2매로 전량을 일본의 호야로부터 수입하고 있었다. 비구면 글라스 렌즈 제조 기술이 없다보니 가격(개당 2달러)은 물론, 품질 수준이 낮은 렌즈를 공급해 주어도 그저 고맙게 받아 사용해야 하는 상황이었다. 그래서 이 비구면 글라스 렌즈의 국산화가 시급했지만 개발된 비구면 플라스틱 렌즈 기술보다 몇 배나 더 어려운 기술이 바로 이 비구면 글라스 렌즈 제조 기술이었다. 렌즈 구매자의 입장에서 일본 호야를 방문해도 이 기술은 절대 현장을 보여주지 않았다.

그러므로 이 기술은 전세계 어디를 가도 가르쳐 주는 곳이 없다는 것을 실감하고 10년이 걸리더라도 자체적으로 개발해야 한다는 공감대를 형성, 개발에 들어갔다. 제일 먼저 봉착한 문제는 비구면 글라스 렌즈 금형 코아 재료인 바인더리스 초경을 경면가공하는 기술이었다. 이 기술은 비구면 렌즈 가공기인 다이아몬드 터닝머신에 그라인딩 지그를 부착해 다이아몬드 휠로 가공하는 방법인데, 다이아몬드 바이트를 이용해 절삭으로 가공하는 플라스틱 비구면 렌즈 금형 코아의 가공과 비교해 볼 때 10배 이상 시간이 소요되고 난이도가 10배 이상 높은 기술이었다. 많은 시행착오를 거쳐 비구면 글라스 렌즈가 요구하는 형상정밀도 1μm와 표면조도 10nm를 가공해내는 데에 성공했다.

그런데 또 한 가지의 과제가 남아 있었는데, 바로 스퍼터링 문제였다. 스퍼터링은 비구면 글라스용 금형 코아에 글라스 재료를 올려놓고 600℃ 정도로 가열해 성형하면서 발생되는 금형 코아의 마모를 방지하여 금형 수명을 늘리는 것에 목적이 있는 기술이었다. 초기 스퍼터링은 백금/이리듐 합금 타깃을 이용해 금형 수명이 100~300회 정도 찍을 수 있는 수준에서 출발했다. 그러던 것이 레늄/이리듐 재질로 바꾸고 최근에는 DLC 코팅으로 3,000~5,000회까지 비구면 글라스 렌즈를 성형할 수 있는 수준으로 금형 수명을 늘렸다. 이렇게 해서 비구면 글라스 렌즈를 국산화함으로써 단가가 수입가의 절반으로 떨어져 캠코더의 가격 경쟁력 향상 및 개발 납기의 단축에 기여할 수 있게 됐다. 이 비구면 글라스의 양산은 나중에 레이져 프린터용 콜리메이터 렌즈까지 개발되면서 전문 양산 업체인 AG광학을 분사 형식으로 설립하여 현재까지도 삼성에 공급하고 있다.

CDP 대물렌즈의 개발과 양산

비구면 글라스 렌즈에 이어 국산화에 도전한 것은 콤팩트 디스크 플레이어(CDP)에 들어가는 대물렌즈 금형이었다. CDP의 핵심 부품인 대물렌즈 역시 전량 일본 코니카에서 수입해서 사용하고 있었으며, 매년 구매자가 일본으로 출장을 가서 단가를 협상을 해도 1엔(당시 대물렌즈 1개의 가격은 50엔) 이상은 인하해 주지 않았다. 픽업의 가격이 매년 10% 이상 하락하고 있는 상황에서 고가의 핵심 부품인 대물렌즈 가격을 겨우 2% 밖에 내려주지 않게 되니 가격 경쟁력을 유지하기가 어려웠다. 그래서 이 대물렌즈도 필수 개발 아이템으로 결정하고 개발에 들어갔다. 그런데 당시 국내에는 픽업 대물렌즈의 광학 설계 경험자가 없어 일본에 의뢰했더니, A4지 용지 1장인 렌즈 1매의 광학 설계비가 300만엔으로 금형 한 벌을 만드는 비용과 비슷했다. 또한 가령 그 설계로 대물렌즈 금형을 제작한다 하더라도 성능에 대한 보장은 하지 않는다는 조건이었다. 그래서 결국 시간이 걸리더라도 우리 기술로 개발할 수밖에 없다는 결론을 내리고, 사내에 물리를 전공한 인력을 배치받아 자체 광학 설계에 의한 대물렌즈의 개발을 시작했다.

첫 개발 금형에서 사출한 렌즈는 실제 사용하는 대물렌즈의 성능에 훨씬 못 미치는 결과가 나왔다. 어차피 처음부터 이러한 결과를 예상하고 시작한 개발이었으므로 1년 동안 1차 금형에서부터 5차에 걸쳐 금형 제작과 사출성형의 시행착오를 거듭한 끝에 드디어 양산에 적용할 수 있는 수준의 렌즈를 개발하게 됐다. CDP 대물렌즈의 양산은 삼성전기가 맡아 하고, 이와 관련된 콜리메이터 렌즈는 나노광학을 설립해 양산을 했다. 현재는 픽업 생산 관련 회사는 모두 분사해서 외부에서 조달하고 있으며, 이 CDP 대물렌즈의 개발을 계기로 그 뒤를 잇는 DVD용 렌즈, 최근에는 가장 어렵다는 BD(Blu-ray) 디스크용 픽업 렌즈까지 국산화되어 양산 중에 있다.

레이저 프린터용 f-θ 렌즈의 개발

1990년 후반에 들어서자 레이저 프린터의 시장 규모가 향후 메모리 반도체 시장 규모를 능가할 것으로 예상됐다. 레이저 프린터 사업을 확장시켜 나가야 하는데 가장 큰 걸림돌은 역시 핵심 부품인 레이저 스캔 유니트였다. 레이저 프린터의 핵심 광학 부품인 레이저 스캔 유니트는 전세계적으로 일본의 캐논, 리코 등 몇 개 회사만이 생산 기술을 보유하고 있는 아주 높은 수준의 광학 기술로, 세계 프린터 시장 점유율 1위인 HP도 캐논의 레이저 스캔 유니트를 사용하고 있는 상황이었다.

그러나 이 핵심 부품을 국산화하지 않고는 후발 주자로서 절대 제품 경쟁력을 확보할 수 없다는 판단 아래 개발을 시작했다. 레이저 스캔 유니트의 핵심이 되는 렌즈는 f-θ(Theta) 렌즈였다. 처음 목표는 600DPI용 레이저 프린터 f-θ 렌즈의 개발이었다. 이 렌즈는 지금까지 개발한 캠코더나 프로젝션 TV, 픽업용 렌즈 등의 회전대칭 비구면과는 달리 비대칭 비구면 렌즈 형상이었다. 따라서 렌즈 가공 설비부터가 달라야 했다. 그래서 일본에서 주로 사용하고 있는 나찌 5축용 자유곡면 가공기를 도입했다. 그런데 자유곡면의 가공 기술을 확보하는데 많은 시간과 애로점이 따랐다. 특히 f-θ 렌즈 금형 코아를 가공하기 위해서는 초정밀 렌즈 가공기 외에 장시간 가공에 따른 진동을 차단할 수 있는 차폐 구조와 0.1℃ 이내의 온도차를 유지할 수 있는 가공 환경을 갖추어야 하는데 어려움이 있었다. 또한 금형 코아 1개를 가공하기 위해서는 20여 시간이 소요되는데, 이것을 한 개의 다이아몬드 공구로 완성하기 위해서는 최적의 절삭 조건을 찾아야만 했다.

이러한 여러 가지의 과제를 해결해 가면서 많은 시행착오를 거듭한 끝에 드디어 f-θ 렌즈 금형을 완성하고 사출성형에 들어갔다. 그런데 f-θ 렌즈는 중심 두께가 16mm나 되는 두꺼운 렌즈로 사이클 타임도 오래 걸리지만 냉각에 의한 수축을 잡는데 한계가 있었다. 그래서 방법을 찾은 것이 사출압축 성형 기술이었다. 사출압축 성형 기술은 렌즈 금형에 수지가 사출된 후 글라스 전이점 부근에서 다시 한 번 압축해 렌즈 형상을 정확히 맞추는 기술이다. 여기에는 압축 금형 제작 기술 및 특수한 압축 구조를 갖는 사출성형기가 필요했다. 이러한 조건들을 갖추어 드디어 600DPI용 f-θ 렌즈가 개발됐다. 그 이후에는 1,200DPI 컬러용 f-θ 렌즈까지 개발할 수 있는 수준의 기술을 확보했다. 이 기술로 2003년 제33회 정밀기술진흥대회에 출전하여 대통령상을 수상하기도 했다.

IMT-2000을 시작으로 발전한 휴대폰용 카메라 렌즈의 개발

2000년은 국내에 휴대폰이 본격적으로 보급되기 시작한 시점으로, 그 이전까지 휴대폰의 기능은 전화나 문자 전송 정도가 대부분이었는데 IMT-2000 이동통신 서비스가 시작되면서 국내 최초로 휴대폰에 카메라가 장착됐다. 초기에는 외장형 카메라로 개발이 추진되다가 크게 상용화되지 못하고 곧이어 내장형으로 개발이 시작됐다. 처음에는 두께에 대한 제약도 크지 않아 일부 구면 글라스 렌즈를 사용하는 것으로 광학 설계가 되었으나, 이미 비구면 플라스틱 렌즈 기술이 국내에 확보되어 있었으므로 바로 비구면 플라스틱 렌즈로 개발을 시작했다.

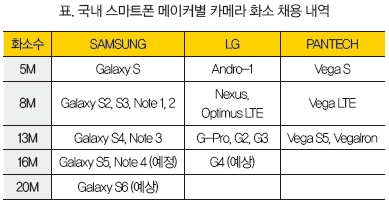

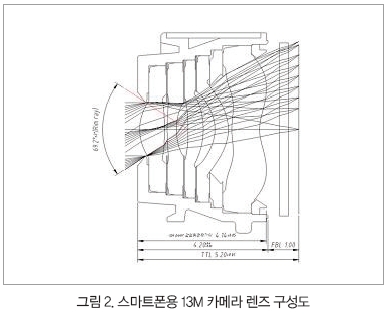

화소수가 처음에는 10만 화소로부터 시작하여 30만 화소가 최고의 성능이었다. 센서도 처음에는 CCD가 대부분이던 것이 가격이 싼 CMOS로 바뀌면서 휴대폰용 카메라의 성능이 고화소화되기 시작했다. 130만 화소, 200만 화소, 300만 화소, 500만 화소로 점점 고화소화되어 최근에는 스마트폰용 카메라의 화소수가 800만 화소를 기본으로, 최고 1,600만 화소, 2,000만 화소까지 등장해 디지털 카메라의 화소수를 능가하고 있다. 휴대폰용 카메라는 단기간 내에 최고로 빠르게 카메라의 성능이 향상되는 기록을 세우며 지금도 진행 중이다.

세계를 리드하는 우리나라 스마트폰용 카메라 렌즈 기술

비록 우리나라 비구면 렌즈 금형 개발의 시작은 늦었지만, 휴대폰용 카메라 렌즈 금형 부문에서는 타의 추종을 불허할 만큼 단기간 내에 세계 최고의 기술 수준을 확보했다. 삼성전자가 노키아나 애플을 제치고 세계 제1의 휴대폰 메이커로 발돋움하는데 있어 비구면 렌즈 금형 기술의 기여가 절대적이었다고 생각한다. 왜냐하면 휴대폰에 필수적인 카메라 모듈을 아직도 해외 수입에 의존하고 있었다면, 그 핵심 부품을 필요한 시기에 필요한 수량만큼 최저가로 공급받는 것은 절대 불가능하기 때문이다.

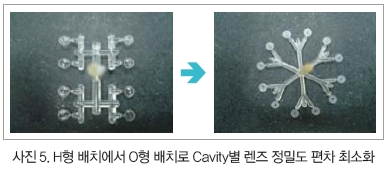

(1) Cavity 수의 증가에 따른 Cavity별 렌즈 정밀도 편차 최소화 기술

4Cavity → 8Cavity → 12Cavity → 16Cavity

(2) 렌즈 양면 간의 Decenter 최소화 기술

카메라 화소수가 증가함에 따른 렌즈 양면 간의 Decenter 최소화 필요

(8M 이하 : 2㎛ → 13M : 1.5㎛ → 16M : 1㎛ 요구)

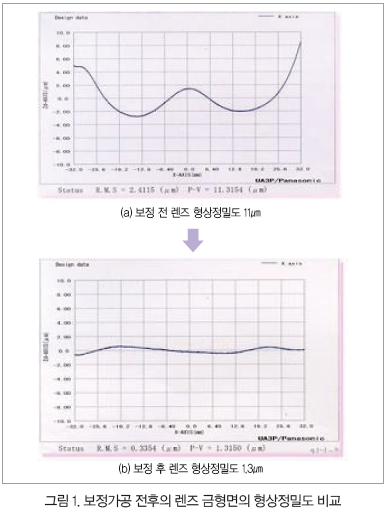

(3) 렌즈 금형 코아면의 초정밀 형상가공 및 보정가공 기술

13M용 이상의 카메라 렌즈를 생산하기 위한 렌즈 금형면의 형상정밀도는 0.1㎛/10-6m와 면조도 2㎚/10-9m Ra 수준을 요구한다. 이 수준의 정밀도를 달성하기 위해서는 분해능 35pm/10-12m의 초정밀 가공기와 20±0.2℃ 유지 및 진동 제어가 가능한 특수 환경의 가공룸이 필요하다. 또한 아무리 렌즈 금형에서 정밀도를 달성했다 하더라도 렌즈 사출에서 수지 냉각으로 인한 수축을 보정하기 위한 서브 마이크론 수준의 코아 보정가공 기술 또한 필요하다.

(4) 초정밀 렌즈 사출성형 기술

휴대폰용 13M 카메라 광학계는 5매의 플라스틱 렌즈로 구성되어 있고, 16M 카메라 광학계는 6매의 비구면 플라스틱 렌즈가 필요하다. 이러한 다수의 렌즈 매수가 들어가면서도 조립된 렌즈 어셈블리 전체 높이는 휴대폰의 두께를 얇게 하기 위해 5mm 수준이 되어야 하는데, 이것을 달성하기 위해서는 렌즈의 최소 중심 두께인 0.25mm를 성형하기 위한 초정밀 렌즈 사출성형 기술이 필요하다.

- 렌즈 전용 전동식 사출기 필요

- 다단계 제어 사출 기능

- 피드백이 가능한 클로즈드 루프 방식 컨트롤 사용

- 복굴절을 최소화하기 위한 사출 압축성형 기술 적용

- 수지 건조를 위한 제습형 건조기 사용 필수

- 금형 온도 135±0.2℃ 유지를 위한 냉각회로 구성과 온조기 사용

비구면 렌즈 금형 기술의 미래

1989년 우리나라에 비구면 렌즈 금형 개발이 시작된지 25년이 지난 지금, 그동안 국내 광학 기술과 업체도 눈부신 발전을 거듭해 왔다. 현재 비구면 렌즈 관련된 광학업체 수는 대기업을 제외하고도 코스닥 상장회사 5개사를 포함하여 30여개사에 이르며, 여기에 종사하는 인원도 5,000여명 이상이다. 비구면 렌즈를 적용한 광학계로 국내에서 생산되는 광학제품은 휴대폰용 카메라를 비롯하여, CDP, DVD, BD용 픽업, 디지털 카메라, 캠코더, 레이저 프린터, CCD 카메라, 자동차용 후방카메라, 블랙박스, 미니 프로젝터, HMD(Head Mounted Display), 콘택트렌즈, 의료용 어레이 렌즈, 적외선용 광학계, 위성용 카메라 등이 있다. 이러한 광학제품에 사용되는 비구면 렌즈는 이제 국내 기술로 전량 공급할 수 있게 됐다.

비구면 렌즈는 기존의 구면 광학계를 비구면 광학계가 갖는 장점으로 급격히 대체해 왔듯이 앞으로도 계속해서 비구면 광학계의 발전이 예상된다. 광학계를 구성하고 있는 렌즈의 재질도 픽업이나 휴대폰용 카메라 광학계에서 초기 글라스 렌즈를 사용하던 것이 전량 플라스틱으로 대체되었듯이 앞으로도 이 추세는 계속 이어질 것으로 보인다. 그리고 현재 급격히 증가하고 있는 LED가 모든 조명과 디스플레이용 광원으로 대체됨에 따른 2차 렌즈의 수요가 앞으로 제일 큰 렌즈 시장을 형성할 것으로 예상된다. 이외에도 자동차의 경우 지금 장착되어 있는 광학 관련 제품인 블랙박스와 후방카메라 외에 운행과 안전, 감시 등을 위한 20여 가지의 렌즈가 점진적으로 장착될 것으로 보인다. 지금까지 언급된 개인용 광학제품 외에도 산업용이나 군사용으로 쓰이는 적외선 광학계와 위성용 카메라 분야도 계속해서 확대 발전될 전망이다.

우리의 눈이 있는 한 디스플레이는 필요하고 반도체 기술이 아무리 발전한다 하더라도 영상을 받아들이기 위해 눈의 역할을 하는 렌즈는 없어서는 안 되는 핵심 부품으로 앞으로 모든 기기의 광학계에 적용 비율이 점점 확대될 것으로 예상된다. 그러므로 우리는 이에 대비하여 한차원 높은 나노메타 수준의 비구면 렌즈 금형 기술과 렌즈 사출성형 기술을 개발해, 앞으로도 지속적으로 우리나라가 세계 일류의 광학제품을 만들어 가는데 기여할 수 있도록 관련 업계와 종사자들 모두의 노력이 계속되어야 할 것이다.