[첨단 헬로티]

토요시마 나오키(豊島 直樹) 日進공구(주)

최근 자동차의 자동 운전 기술이나 스마트폰 등은 점점 더 고기능화 수요가 높아져, 구성하는 부품의 미세 정밀화와 고정도화가 요구되고 있다.

그리고 이들 부품을 양산하기 위한 여러 가지 금형도 내구성을 높이기 위해 금형재의 고경도화와 고정도화 등이 추진되고 있다.

또한, 생산성 향상 대응의 일환으로서 가급적 사람이 개입하지 않는 가공 기술 등도 요구되고 있다. 동사에서는 여러 가지 요구에 대응하는 공구로서 고정도화, 미세화에 대응하는 동전극 가공용 엔드밀과 초경합금, 고경도 담금질강 등에 대한 경면가공이 가능한 PCD 볼 엔드밀을 개발, 가공 기술에 대해서도 연구를 거듭해왔다.

이 글에서는 이들 엔드밀 및 가공 사례와 경면가공의 절삭가공 기술에 대해 소개한다.

동전극 가공용 롱 넥 엔드밀 시리즈

1. 동전극 가공용 엔드밀의 특징

동전극 가공 전용으로서 스퀘어 DHR237, 볼 DRB230, 라디우스 DHR237R의 3타입(그림 1)을 개발했다. 모두 고애스펙트비의 전극을 생각해 롱 넥 형상을 채용하고 있다. 이하에 특징을 나타냈다.

① 버를 최소한으로 억제하는 예리한 날끝 형상.

② 파형, 버, 전도를 억제하는 비틀림각 37.5°(스퀘어, 라디우스만, 그림 2).

③ 안정된 수명에 공헌하는 DLC 코팅을 채용.

이들 특징을 가짐으로써 지금까지 없는 절삭감과 내구성을 실현, 동전극의 고품질화에 성공했다. 또한 지금까지 곤란했던 동텅스텐 전극에서도 장시간의 고품질 그리고 안정된 가공이 가능해졌다.

2. 동전극 가공에서 기존품과의 비교

터프피치동에 대해 그림 3에 나타낸 커넥터 금형용 전극 형상의 다수 개 가공을 해서 기존품과 비교했다. 표 1에 각 공정의 절삭 조건을 나타냈다. 쿨런트는 불수용성 절삭유를 사용했다. 가공 결과를 표 2에 나타냈다.

DHR237로 가공한 워크는 장시간의 가공에서도 안정된 가공 정도를 확보하고 있으며, 기존품에 비해 약 4배의 수명을 달성할 수 있었다고 할 수 있다.

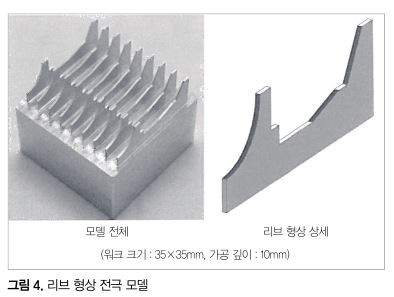

3. 리브 형상 동전극의 가공 사례

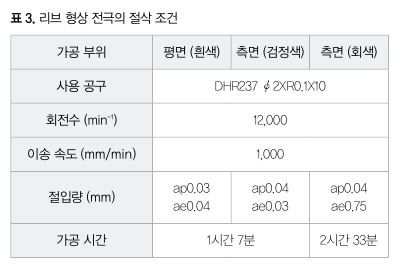

터프피치동에 대해 DHR237R을 이용해 그림 4에 나타낸 리브 형상 전극의 가공을 했다. 표 3에 다듬질가공 시의 절삭 조건을 나타냈다. 쿨런트는 수용성 절삭유를 사용했다.

측면부(그림4 상세의 회색으로 나타내고 있는 부분)는 왼쪽에서 순서대로 9개 부위를 다듬질가공하고 있는데, 가공 후의 공구 마모는 매우 조금으로 9개째 부위의 면조도(측면부)는 Ra 0.126μm, 리브 폭도 안정된 치수 정도를 실현할 수 있었다(표 4).

4. 동텅스텐의 가공 사례

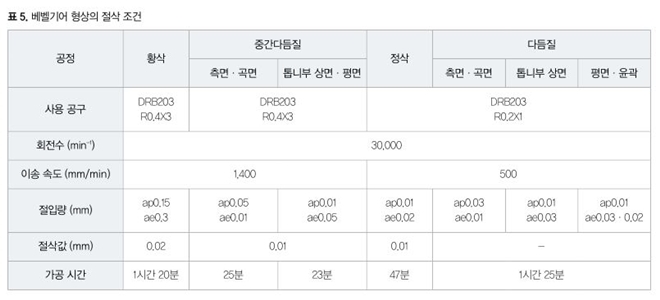

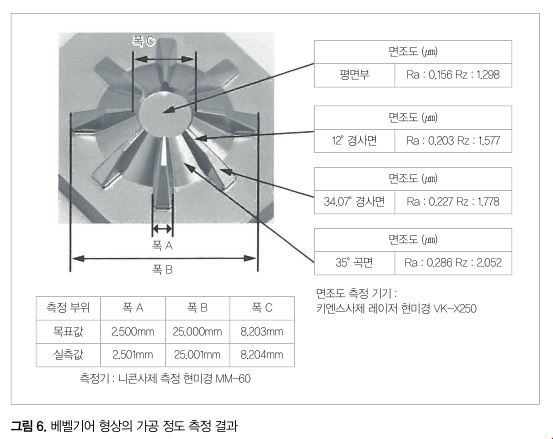

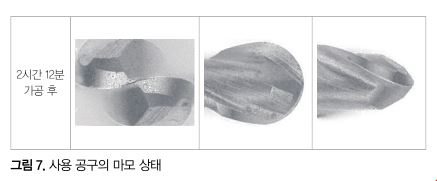

동텅스텐(W 70%-Cu 30%)에 대해 그림 5에 나타낸 베벨기어 형상의 가공을 했다. 표 5에 각 공정의 절삭 조건을 나타냈다. 쿨런트는 오일미스트를 사용했다. 가공 정도 측정 결과를 그림 6, 잔삭에서 다듬질가공으로 사용한 공구의 마모 상태를 그림 7에 나타냈다.

이상한 손모는 확인할 수 없었으며, 안정된 치수 정도, 면품질을 실현할 수 있었다. 극소경 크기 R 0.2에서도 2시간 이상의 절삭에 대응했으며, 마모 상태도 계속 사용 가능한 상태였다.

경면가공을 실현하는 PCD 볼 엔드밀 PCDRB

절삭가공에 의한 경면가공의 실현을 목적으로 개발한 엔드밀이 PCDRB이다. PCDRB의 외관을 그림 8에 나타냈다. 공구 소재에 다이아몬드 소결체(PCD)를 사용하고, 공구 형상은 유니크한 구 형상의 디자인을 채용했다.

최적의 공구 소재 선정과 다이아몬드 입자를 표면에 노출시키는 기술 개발로, 고경도재에서 초경합금의 다듬질가공으로 경면과 같은 가공면을 실현했다. 그 외에 공구의 R 정도를 전체 크기 ±0.003mm 이내로 하고, 고정도, 고품위의 가공을 가능하게 했다.

1. PCDRB에 의한 담금질강의 가공 사례

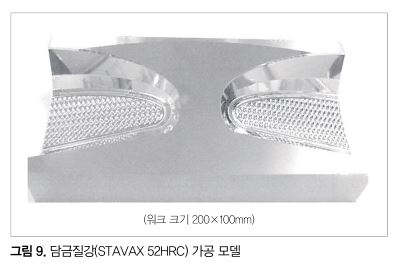

PCDRB R1을 사용해 그림 9에 나타낸 형상[피삭재 STAVAX 52HRC(SUS420J2 상당품)의 다듬질가공을 했다. 절삭 조건은 회전수 40,000min-1, 이송 속도 1,000mm/min, 픽피드 0.005mm, 절삭값 0.005mm이다. 쿨런트는 불수용성 절삭유를 사용하고, 다듬질가공 시간은 약 115시간이었다. 가공 후에 표면에 비쳐 보이는 상태를 그림 10에 나타냈다.

동 그림의 검은 라인을 경계로 동사 코퍼레이트 심볼이 비쳐 보이는 모습으로부터 높은 경면성을 확인할 수 있고, 면조도도 Ra 0.03μm 이하였다. 가공 후의 공구 마모는 100시간을 넘는 가공이었음에도 불구하고, R 후퇴량은 0.001mm 이내로 되어 있으며 공구의 내구성 정도를 알 수 있다.

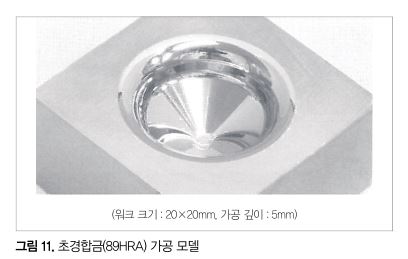

2. PCDRB에 의한 초경합금의 가공 사례

PCDRB R0.5를 사용해 그림 11에 나타낸 형상[피삭재 : 초경합금 89HRA(VM 40 상당품)의 다듬질가공을 했다. 절삭 조건은 회전수 30,000min-1, 이송 속도 300mm/min, 픽피드 0.003mm, 절삭값 0.003mm, 쿨런트는 불수용성 절삭유를 사용, 다듬질가공 시간은 약 3시간이다. 면조도는 Ra 0.022μm를 달성했으며, 높은 경면성을 얻을 수 있었다.

3. 경면가공을 실현하기 위한 포인트

PCDRB를 이용해 경면가공을 실현하기 위해서는 여러 가지 중요 포인트가 있는데, 그 중의 3가지를 소개한다.

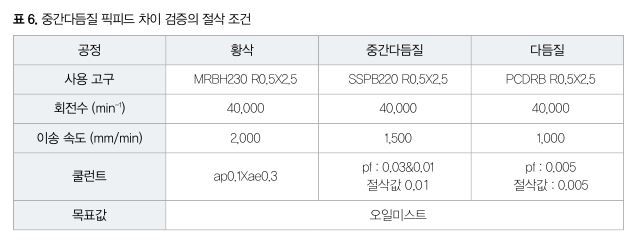

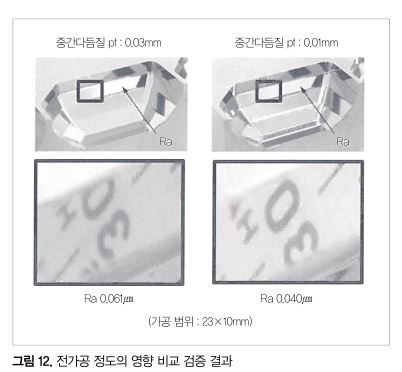

(1) 전가공 정도의 영향

전가공 정도의 영향을 검증하기 위해 그림 12에 나타낸 다면체 형상(피삭재 : STAVAX 52HRC)에서 중간다듬질 시의 픽피드(pf)를 0.03mm와 0.01mm의 2가지로 설정, 다듬질 시 정도에 대한 영향을 비교했다. 사용 공구와 절삭 조건은 표 6과 같다.

그림 12에 나타냈듯이 중간다듬질 시의 픽피드를 작게 설정한 쪽이 다듬질 면조도 Ra의 값이 작아지고, 보다 경면에 가까워진다는 것을 알 수 있었다. 이 결과로부터 요구 정도에 대응한 적절한 전가공 정도로 하는 것이 중요하다고 할 수 있다.

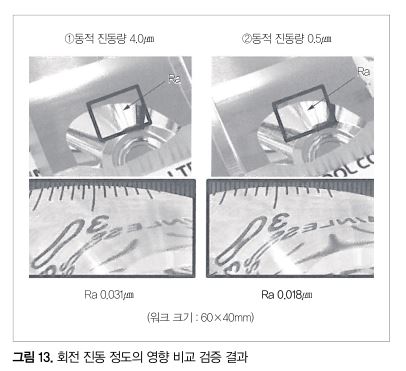

(2) 회전 진동 정도의 영향

주축 회전 시의 동적 진동량이 어느 정도 영향을 미치는지를 검증하기 위해 동일 머시닝센터를 사용해 동적 진동량 차이에 의한 비교 가공을 했다. 그림 13에 나타낸 형상(피삭재 : STAVAX 52HRC)에서, 동적 진동량 4.0μm, 동적 진동량 0.5μm로 다듬질가공을 해 비교했다.

사용 공구는 PCDRB R1, 절삭 조건은 회전수 40,000min-1, 이송 속도 1,000mm/min, 픽피드 0.005mm, 절삭값 0.005mm이다. 몇 μm의 적은 동적 진동량 차이이지만, 동적 진동량 4.0μm일 때는 가공면에 비춰 보이는 스케일의 일부에 일그러짐이 발생하고 있었다.

또한 면조도의 값은 동적 진동량 4.0μm에서 Ra 0.031μm, 동적 진동량 0.5μm에서 Ra 0.018μm가 되어 있었다. 이 결과로부터 경면가공을 하는데 있어서는 회전 진동 정도의 관리가 중요하다고 할 수 있다.

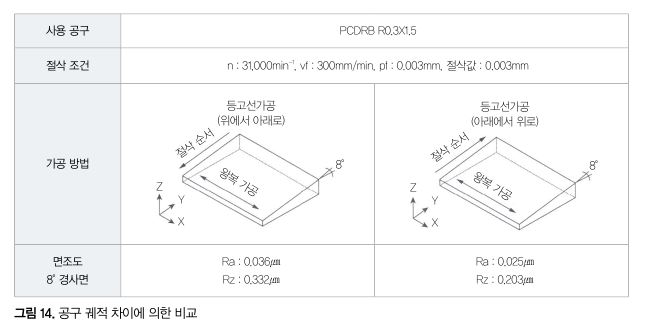

(3) 공구 궤적의 영향

PCDRB R0.3×1.5를 이용한 8° 경사면에 대한 다듬질가공 시(등고선가공)의 공구 궤적 차이(위에서 아래와 아래에서 위의 2가지 패턴)에 따른 면조도를 비교했다. 결과는 아래에서 위로 가공했을 때의 쪽이 면조도의 값은 작아졌다(그림 14).

이것은 공구가 워크에 접촉하고 있는 R부의 각도 범위가 절삭 순에 따라 다른 것 등이 원인으로 생각된다(이번에 사용한 공구 R 크기로 설정한 절삭값은 위에서 아래로 가공한 경우에 절삭 속도 제로 부근의 가공이 포함되고, 또한 절삭저항을 받은 방향도 다르다).

이 글에서는 동전극 가공 전용 엔드밀과 경면가공용 PCD 볼 엔드밀에 대해 서술했다. 앞으로의 가공 기술에서는 고정도화, 고품질화뿐만 아니라 고능률화, 인력절감화, 안정화 등의 목적을 달성하기 위해 여러 가지 공구, 가공 방법을 조합해 실현해 갈 필요가 있다고 느낀다.

동사에서는 앞으로도 여러 가지 유저 요구에 대응할 수 있게 새로운 공구 개발과 가공 기술을 함께 제안해 갈 것이다.