[첨단 헬로티]

오카네 마사히로 (岡根 正裕), 세키모토 다이스케 (關本 大介) 三菱電機(주)

1. 서론

최근 자동차 업계에서는 EV/HV화에 동반해 차체의 경량화를 위해 외장품․프레임품의 알루미늄합금화의 요구가 높아지고 있으며, 다이캐스트 금형의 수요가 증가하고 있다. 또한 플라스틱 금형에서는 1개의 금형에서 여러 개를 꺼내기 위해 대형화 요구도 높아지고 있다. 따라서 가공기도 이러한 금형가공 요구에 맞춘 기능이 필요하다.

이 글에서는 플라스틱 금형과 다이캐스트 금형의 제조에 있어 와이어 방전가공 공정의 과제에 대해 정리하고, 동사 와이어 방전가공기의 가공 사례를 소개한다.

2. 플라스틱 금형/다이캐스트 금형에서 와이어 방전가공의 과제

다이캐스트 금형과 플라스틱 금형에서 와이어 방전가공기의 과제를 이하에 나타냈다.

과제① : 공작물의 판두께가 일정하지 않고, 복수 판두께가 혼재하거나 판두께가 서서히 변화하거나 하는 공작물(그림 1)에 대해 치수 정도의 고정도화 요구가 높아지고 있다.

일반적으로 와이어 방전가공기는 공작물의 판두께에 따라 특정의 가공 조건을 사용한다. 가공 판두께가 변화하는 공작물에서는 지정한 가공 조건의 판두께와 공작물의 판두께가 일치하지 않는 부분에서, 거친가공 시에 와이어 전극의 단선이나 판두께마다 가공량이 다르기 때문에 치수 정도가 흐트러지는 문제가 발생한다.

과제② : 워크를 가공할 때에 가공 노즐과 가공물의 충돌 회피나 가공 부분의 스폿페이싱에 의해 가공 노즐을 떼어내 가공할 필요가 있다.

노즐의 위치에 의해 가공부에 대한 가공액 공급 상태가 다르기 때문에 가공 상태가 변화한다. 이러한 노즐이 떨어진 상태와 노즐이 밀착한 상태의 가공에 대해서는 각각의 상태에 따른 가공 조건이 준비되어 있으며, 가공물의 세팅에 대응해 전용의 가공 조건을 선택하는 것이 일반적인데, NC 프로그램이 복잡해지는 문제가 있다.

3. 와이어 방전가공에 의한 대책

앞에서 말한 과제에 대해 ‘MV D-CUBES 시리즈’에서 부품가공/다이캐스트 금형에 대응한 고생산성 기종 ‘MV4800S’[그림 2 (a)], 플라스틱 금형/프레스 금형에 대응한 고성능 기종 ‘MV4800R’[동 그림 (b)]을 개발했다.

(1) 거친가공 자동 제어 ‘PM 제어’

동사제 와이어 방전가공기에는 거친가공 중에 판두께를 자동 검출, 단선을 방지하면서 최적의 가공을 하기 위한 적응 제어 ‘PM 제어’가 표준으로 탑재되어 있다. MV4800 시리즈는 다이캐스트 금형과 플라스틱 금형에서 과제에 대응하기 위해 PM 제어의 새로운 기능을 개발했다.

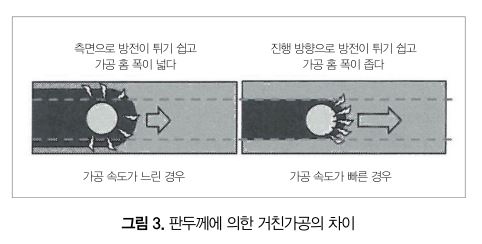

거친가공에서 앞에서 말한 과제와 같이 판두께나 노즐의 떨어진 양이 변하면 가공의 결과가 변화한다. 이것은 가공 속도에 따라 가공 진행 방향이 아니라, 측면 방향으로 방전이 튀기 때문으로 그 결과 그림 3과 같이 가공 홈 폭이 넓어지는 것에 기인한다.

그래서 가공 중인 상태를 검출하는 동사 독자의 알고리즘을 사용해 가공 상태에 맞춰 방전가공 에너지를 최적화, 가공 홈 폭을 균일하게 하는 기능을 개발했다.

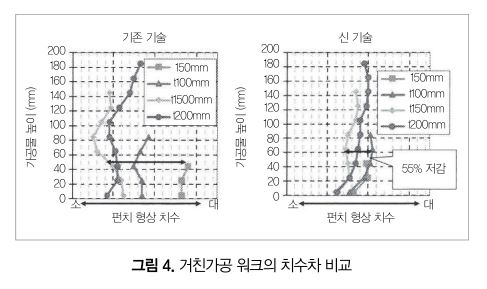

이 새로운 기술에 의해 단차 형상의 거친가공에서 기존 기술에 대해 55%의 치수차 저감을 달성하고 있다(그림 4). 형상 정도의 향상에 의해 다듬질가공 횟수의 절감에 의한 생산성 향상을 기대할 수 있다.

(2) 단차 다듬질가공 제어 ‘SL 제어’

판두께가 변화하는 가공물에 대한 다듬질가공에서는 SL 제어를 이용하고 있다. 이 제어에서는 방전 상태를 검출, 판두께 변화에 대응해 축이송량을 제어함으로써 각 판두께의 가공량을 균일하게 하고, 다듬질의 고품위가공을 실현한다.

그림 5는 PM 제어로 가공한 거친가공면에 SL 제어의 유무로 50~200mm 계단 상의 단차 형상을 가공했을 때의 가공면 비교 결과이다. 제어가 없으면 판두께 변화부에서 가공량이 적절하지 않기 때문에 가공면에 선이 보인다.

한편. 제어가 있으면 판두께 변화 부분에서 가공량이 적절하게 제어되고 있기 때문에 가공면의 선이 개선되어 있는 것을 알 수 있다.

4. 가공 사례

앞에서 말한 기능을 사용한 가공 사례에 대해 소개한다. 또한 MV4800 시리즈는 고판두께 가공 시의 생산성도 향상되어 있으며, 그 가공 사례에 대해서도 소개한다.

(1) 단차가공 샘플

그림 6은 플라스틱 금형과 다이캐스트 금형에 많은 스폿페이싱 형상과 중공 형상을 가정한 가공 샘플이다. PM 제어와 SL 제어를 이용한 전용 조건을 사용함으로써 판두께 변화가 있는 고판두께 워크의 고정도 가공을 노하우 없이 실시할 수 있다. 또한 ø0.30의 BS 와이어로는 최대 300mm까지의 고판두께 단차에 대해서도 가공 가능하다.

(2) 고판두께 가공

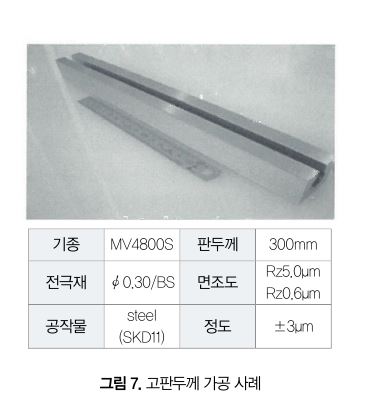

그림 7은 MV4800S로 가공한 판두께 300mm의 가공 사례이다. MV4800R은 최대 판두께 300mm, MV4800S는 최대 판두께 500mm의 고판두께 가공이 가능하다.

MV4800 시리즈는 전원 제어의 개량에 의해 BS 와이어의 가공 속도가 기존기에 비해 최대 20% 향상되어 있으며, 고속 가공에 의한 생산성 향상을 기대할 수 있다. 또한 가공 속도의 향상과 함께 기계의 가동 시간도 감소하고, 전기값과 소모품(와이어선․필터․이온교환수지)의 러닝 코스트도 절감할 수 있다.

5. 맺음말

현재의 다이캐스트 금형과 플라스틱 금형의 동향에 대해, 적응 제어에 의한 대책을 중심으로 소개했다. 앞으로도 금형 유저 시점에서 금형가공 코스트 절감․금형 정도 향상․금형 수명 향상․성형품 정도 향상 등 토털 메리트를 고려한 방전가공기의 개발에 노력해 갈 계획이다.