[첨단 헬로티]

나카무라 신고 (中村 眞吾) 三菱重工工作機械(주)

1. 서론

작업자 부족이 심각화되고 있는 가운데, 금형에 대한 요구는 점점 더 높아지고 있다. 기존의 대형 가공기에 의한 금형 제작은 작업자의 테크닉이 필요하며, 기계 다듬질가공 후의 수작업 수정이 있었기 때문에 자동화를 위한 과제 해결이 어려운 상황이었다.

단순히 무인운전할 수 있는 것도 자동화라고 할 수 있지만, 작업자가 기계가공 전후 혹은 도중에 개입해 조정이나 재가공을 하지 않고 안정된 고품질의 금형가공을 실현하는 것을 지향할 필요가 있다.

동사 제품인 대형 고정도 가공기 ‘MVR․Fx’는 제로에 대한 도전을 콘셉트로 고정도․고품위 가공이 가능하도록 만들어져 있다. 이 기계의 기능을 중심으로, 금형가공의 자동화를 위한 가공기 성능과 측정 기술의 진화에 대해 소개한다.

2. 기계의 신뢰성․재현성

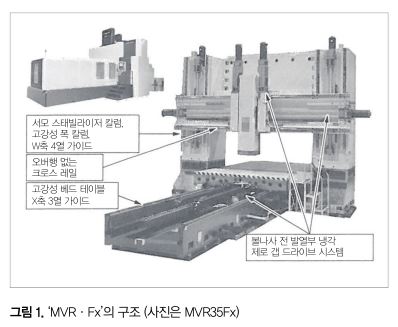

금형가공의 자동화에는 기계의 기본 성능을 향상시켜 고정도화시키는 것이 전제 조건이 된다. 몇 번 가공해도 동일한 결과를 얻을 수 있는 신뢰성․재현성이 없으면, 후술할 기술의 성능을 발휘할 수 없기 때문에 동 기계의 구조는 모두를 수정해 개발했다(그림 1).

대형 가공기의 설치 환경은 공조가 없고 외부 기온에 가까운 경우도 많기 때문에 장시간의 금형가공 중 실온 변화에 따라 기계 자세에 변화가 생겨, 공구 날끝 위치를 어긋나게 해 가공 결과에 악영향을 미친다.

동 기계는 가장 영향이 큰 칼럼에 온도 제어 매체를 봉인한 서모 스태빌라이저 칼럼을 채용하고 있다. 또한 볼나사나 모터부 등의 발열부에 철저한 냉각을 하고 있으며, 장시간의 기계 자세 안정화를 실현하고 있다.

주축은 테이퍼 HSK-A63로 매분 2만 회전의 어태치먼트 방식을 채용하고 있다. 가공 내용에 따라 공구 각도 고정식의 익스텐션 헤드와 공구 각도를 변화시킬 수 있는 분할 5축 헤드를 자동 교환할 수 있다.

어느 주축이나 동사의 정밀 가공기에서 실적이 있는 특수 제트 윤활과 베어링 내외륜 냉각을 채용하고 있다. 고속 회전 시의 날끝 흔들림을 억제할 뿐만 아니라, 저속에서 고속까지 여러 가지 가공 조건 하에서도 발열에서 생기는 열변위를 철저하게 억제하고 있다.

기계적으로 열변위를 억제함으로써 전기적인 열변위 보정은 전혀 사용하고 있지 않기 때문에 신뢰성․재현성이 높다.

이송장치에는 볼나사 양 끝단에 모터를 직결시킨 독자 구조인 제로 갭 드라이브 시스템을 채용하고 있다. 갭이 없어 백래시를 배제하고 높은 리스폰스 구동을 달성하고 있으며, 경년변화에 의한 영향도 잘 받지 않는 구조로 되어 있다.

구조체는 범용의 문형 가공기에 비해 칼럼이나 베드 테이블의 강성을 대폭으로 향상시키고 있는 것과, 오버행이 없는 크로스 레일에 의해 구동으로 발생하는 미세한 진동도 억제할 수 있다.

3. 공구 측정

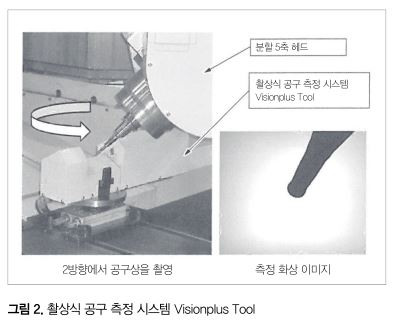

어태치먼트 주축과 공구를 구분 사용하면서 가공하기 때문에 자동적으로 공구 날끝 위치를 맞추는 기술이 필요한데, 기존의 접촉식이나 레이저식의 측정 시스템으로는 정도면에서 불충분하다.

동 기계는 독자 기술의 촬상식 공구 측정 시스템 Visionplus Tool를 채용하고 있다(그림 2).

Visionplus Tool은 가공 시와 동일한 공구 각도와 회전수로 3차원적으로 XYZ 방향 위치의 특정을 할 수 있다. 측정장치에는 고해상도 카메라를 수평 방향으로 회전시키는 기구를 설정하고 있으며, 2방향에서 촬영하고 있다.

0.1μm 단위로 연속적으로 감시할 수 있으며, 상태가 안정된 것을 자동 판정하는 기능을 가지고 있다(동사 특허 : 특허 제 4959508호). 이것에 의해 베테랑 작업자의 노하우에 의존하지 않고 자동으로 고정도의 측정이 가능하다.

4. 워크 측정

소재 상태의 파악과 가공 후의 양품 자동 판단에는 워크 측정 기술도 필요하다. 기존의 자동 측정은 터치 프로브에 의한 점 측정이기 때문에 지령한 위치 정보로 한정된다. 금형에서는 자유 형상 전체를 측정할 필요가 있기 때문에 3차원 스캐너와 가공기의 조합을 시행하고 있다.

3차원 스캐너의 경우, 신속하게 고정도의 3차원 형상을 취득할 수 있기 때문에 가공 전은 소재 가공값의 파악에 의한 에어컷 시간의 최소화, 가공 후는 공구 휨에 의한 가공 잔삭이 없는지를 체크할 수 있는 등의 활용이 가능하다.

3차원 스캐너와 가공기를 조합함으로서 작업 시간 단축의 성과를 얻을 수 있었기 때문에 앞으로 더욱 자동화를 위한 과제에 대응한다.

5. IoT

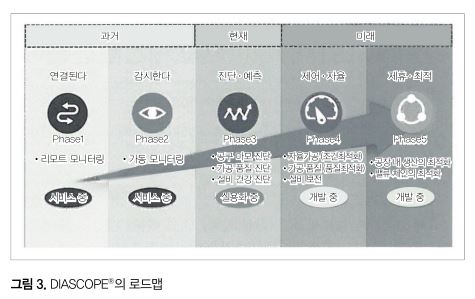

최근 제조 현장에서도 IoT(Internet of Things)가 급속하게 침투하고 있는데, 동사에서는 독자 개발한 IoT 플랫폼인 DIASCOPE®로 제공하고 있다. DIASCOPE는 5가지의 기능을 단계적으로 진화시키고 있다(그림 3).

지금까지 ‘연결되는 기능’, ‘감시하는 기능’을 시장 투입해 기계 고장 시의 조기 복구 지원이나 생산 활동의 ‘가시화’에 대해 일정한 평가를 받아 왔다.

그리고 공구 마모를 자동적으로 진단하는 기능을 실현하고 있으며, 보다 고도의 이용을 목표로 테스트 운용 중이다. 기존 공구 수명은 사용 시간이나 횟수에서 일의적으로 판단하거나, 베테랑 작업자가 독자의 노하우로 공구의 마모 정도를 판단하거나 하고 있는데, 가공 정도를 확보하면서 공구 비용을 최소로 하는 최적의 타이밍을 자동 판단하는 것은 어려웠다.

DIASCOPE는 AI를 이용함으로써 공구 마모를 자동적으로 진단하는 기능을 실현했다. 서보모터나 주축 모터의 전류값 혹은 이송계나 주축의 진동 정보를 취득, 공구의 마모 상태 데이터를 학습함으로써 공구의 마모를 실시간으로 파악할 수 있고, 최적의 타이밍에 공구를 교환할 수 있다.

6. 맺음말

금형의 다듬질가공의 자동화를 위한 대응에 대해 소개했다. 지금까지의 대형 금형은 베테랑 작업자가 가공면이나 기계의 상태를 보면서 노하우를 구사하고, 그래도 요구 정도에는 도달하지 않기 때문에 수정에 많은 시간을 필요로 했다.

그림 4는 자동차 범퍼용 수지 금형가공 샘플로, MVR․Fx의 익스텐션 헤드와 분할 5축 헤드를 사용해 가공하고 있다. 날끝 위치맞춤 등의 개입을 하지 않고 자동 운전했는데, 0.01mm 이하의 단차로 완성됐으며, 기계의 높은 성능을 증명할 수 있었다. 앞으로도 계속 제로에 도전하면서 금형가공의 자동화에 공헌해 갈 계획이다.