[첨단 헬로티]

오카노 토시유키 (岡野 俊之) ㈜오카노블라스트

최근 프레스․단조가공에서는 고장력 강판이나 알루미늄합금과 난성형재의 이용 증가를 비롯해 가공 부품의 고정도화, 고품질화, 형상의 복잡화로 금형의 사용 환경은 점점 더 어려워지고 있다. 또한 제조의 글로벌화와 경쟁력 강화에 동반해 코스트 절감도 강하게 요구되고 있다. 그렇기 때문에 금형 수명을 향상시키는 기술 개발 요구는 매우 높다.

그 중에서도 코팅 업계에서는 현재도 새로운 막종이 많이 개발되고 있으며, 요구 특성에 맞춘 선정으로 금형의 고기능화에 공헌하고 있다.

이와 같은 배경 하에 동사에서도 쇼트피닝의 일종인 WPC 처리와 정밀 래핑(경면 다듬질)을 복합시킨 표면개질 기술 ‘태프랫(tafflat) 처리’를 하고 있다. 이 방법은 금속의 표면 근방에 높은 압축 잔류응력을 부여, 나노 결정․미세 결정층을 갖는 가공경화층을 얻을 수 있다.

또한 표면의 요철 형상을 고정도로 제어하고 자유롭게 선택할 수 있는 우수한 특징이 있다. 금형에 대한 적용 사례로서는 프레스․단조 금형이나 다이캐스트 금형의 수명 연장, 수지․고무 금형의 이형성 개선, 코팅 피막의 밀착성 향상 등이 있으며, 각각 여러 개 채용되어 실적을 올리고 있다.

이 글에서는 태프랫 처리의 개요와 주된 효과와 특징을 해설, 프레스․단조 금형과 다이캐스트 금형의 적용 사례에 대해 소개한다.

태프랫 처리의 개요

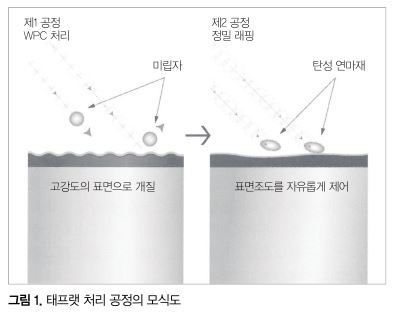

태프랫 처리는 제1 공정의 WPC 처리와 제2 공정의 정밀 래핑을 복합시킨 표면개질 기술이다. 그림 1에 처리 모식도를 나타냈다. 제1 공정의 WPC 처리는 20~200μm의 구형 입자를 고속 충돌시켜 열처리 및 단련 효과에 의해 금형 표면을 강화하는 공정이다.

제2 공정의 정밀 래핑은 0.1~0.8mm의 탄성 연마재를 기본재 표면에 활주시키고, 미소 절삭에 의해 소정의 표면조도로 다듬질하기 위한 공정이다. 제1 및 제2 공정 모두 피가공재의 경도, 가공 이력, 표면조도나 형상을 충분히 고려해, 사용하는 연마재의 재질이나 입자 지름, 투사 속도 등 가공 조건을 정세하게 선정해 시공하는 것이 매우 중요하다.

태프랫 처리의 효과

1. 높은 압축 잔류응력의 부여

제1 공정의 WPC 처리는 구형 입자를 기본재에 고속 충돌시킴으로써 표면은 복잡하고 또한 크게 소성 변형돼 늘어나려고 한다. 그러나 밑바탕에 구속되어 충분히 늘어날 수 없다. 그렇기 때문에 표층에는 높은 압축 잔류응력이 발생한다.

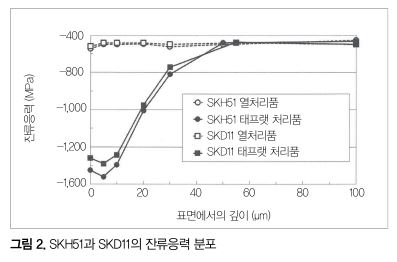

여기서 일반적으로 사용되고 있는 금형재 SKH51 및 SKD11의 열처리품과 각 열처리품에 태프랫 처리를 실시한 잔류응력 분포를 그림 2에 나타냈다. 이 그래프에 나타낸 대로, 열처리품은 모두 표층에서 내부에 걸쳐 –100MPa 정도의 잔류응력 분포인 것에 대해, 태프랫 처리품은 표층에 –1,300MPa 이상으로 매우 높은 피크값을 가진 잔류응력 분포가 얻어진다.

표면 근방에 부여된 높은 압축 잔류응력은 크랙의 발생과 진전을 억제할 수 있기 때문에 파단에 이르기까지의 피로강도를 크게 개선, 금형의 수명 향상을 실현할 수 있다.

2. 결정립 미세화와 표면경도의 상승

WPC 처리는 100~200m/s 이상의 미립자 고속 충돌을 실현할 수 있기 때문에 기본재 표층부에는 급속 가열․급속 냉각에 의한 열처리와 단련 작업이 반복적으로 이루어진다.

그렇기 때문에 기본재 표층부에서는 전위의 증식을 비롯해 잔류 오스테나이트의 마르텐사이트화나 금속 조직의 미세화로 가공 경화가 발생한다. 동시에 피로수명을 저하시키는 기본재 표면의 가공변질층이나 점재하는 미세 크랙도 제거할 수 있다고 한다.

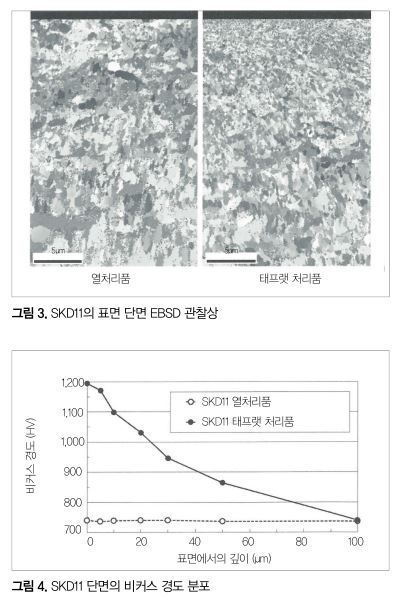

그림 3, 그림 4에 금형재 SKD11의 열처리품 및 열처리품에 태프랫 처리를 실시한 각 시료 단면의 결정 해석(EBSD) 관찰상과 비커스 경도 분포를 나타냈다. 그림 3의 태프랫 처리된 EBSD 관찰상에서는 표층에 나노 결정층 및 미세 결정층이 생성되어 있다.

또한 그림 4의 비커스 경도 분포에서는 태프랫 처리품의 표면은 1,200HV로 열처리품 740HV와 비교해 1.5배 이상의 경도를 얻을 수 있다. 이 가공경화층은 표면에서 30μm 정도이기 때문에 인성을 손상하지 않고 우수한 내마모성․피로특성의 향상에 공헌할 수 있다.

3. 매끄러운 미소 딤플의 형성

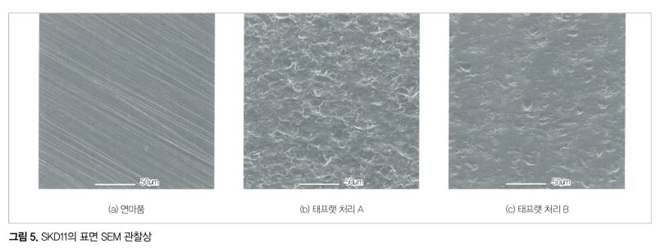

일반적으로 연삭이나 연마로 다듬질된 금형 표면에 숫돌이나 페이퍼에 의한 줄무늬 자국이 직선 모양으로 된다. 한편, 태프랫 처리에서는 제1 공정의 WPC 처리와 제2 공정의 정밀 래핑에 의해 매끄러운 요철 형상을 얻을 수 있다. 이 형성된 매끄러운 미소 딤플은 요구되는 특성에 따라 대략 원호 지름 0.5~20μm 및 깊이 0.1~5.0μm의 범위에서 고정도로 제어할 수 있다.

여기서 금형재 SKD11의 열처리 후에 연마한 표면과 동 재료에 태프랫 처리를 실시한 표면의 주사 전자 현미경(SEM) 관찰상을 그림 5에 나타냈다.

금형의 섭동면에서 동 그림(a)의 직선 모양 줄무늬 자국과 비교해, 동 그림(b)에 나타낸 매끄러운 미소 딤플 형상은 개재하고 있는 윤활제나 이형제의 유지 성능이 매우 높기 때문에 유막 잘림에 의한 버닝의 억제나 윤활성․이형성 등 트라이볼로지 특성이 우수한 표면 성상을 얻을 수 있다.

또한 다른 조건으로 시공한 동 그림(c)에 나타낸 볼록부가 없는 평활한 태프랫 처리 표면은 드라이 및 세미드라이 가공이나 코팅의 박리 억제에 유효한 밑바탕으로서 활용되고 있다.

태프랫 처리의 특징

태프랫 처리는 제1 및 제2 공정에서 사용하는 연마재 재질이나 입자 지름, 투사 속도․투사량 등의 가공 조건을 자유롭게 선정할 수 있다. 그렇기 때문에 아래와 같은 여러 개의 우수한 특징이 있다.

① 초경합금, 매트릭스 하이스, 고속도 공구강이나 냉간․열간 공구강 등 금형에서 사용되는 고경도 재료를 비롯해, 알루미늄합금이나 티탄, 인코넬 등 폭넓은 재질에 적용할 수 있다.

② 치수나 형상 변화가 거의 없고, 미세․복잡 형상부, 세공 내경부, 트림형이나 절삭공구에 있는 날끝과 같은 에지부에도 시공할 수 있다.

③ 질화․침탄처리와 같은 확산침투법이나 각종 코팅과의 복합처리로, 내마모성․내구성․트라이볼로지 특성의 향상을 도모할 수 있다.

④ 코팅이나 도금과는 달리, 피막을 형성하지 않는 표면개질 기술이기 때문에 박리에 의한 트러블이나 성능 저하가 없고, 장기간에 걸쳐 안정된 효과를 얻을 수 있다.

⑤ 마스킹이 용이하기 때문에 필요한 부위만 간단히 시공할 수 있다.

적용 사례

1. 프레스 펀치

프레스 펀치의 수명 향상에는 날끝이나 미세 형상부의 치핑 억제, 내마모성이나 트라이볼로지 특성의 개선이 요구된다.

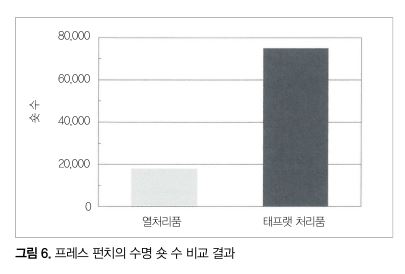

그림 6에 파츠포머용 프레스 펀치(재질 SKH51, 열처리품 62HRC)와 동 재료에 태프랫 처리를 시공한 프레스 펀치 수명 숏 수 비교를 나타냈다.

열처리품은 대략 18,000회로 날끝 절손이나 펀치 단면에 마모가 발생하고 있었던 것에 대해, 태프랫 처리품은 4배 이상인 75,000회 이상의 숏 수를 실현하고 있다.

이것은 열처리품과 비교해 태프랫 처리품은 프레스 펀치 표면에 매우 높은 압축 잔류응력과 균일한 나노 결정․미세 결정층이 생성되어 날끝 절손이나 치핑을 억제할 수 있는 것, 가공경화에 의해 표면경도가 상승해 내마모성을 향상시키고 있는 것, 그리고 섭동부에 매끄러운 미소 딤플이 형성되어 윤활성 향상에 의한 트라이볼로지 특성의 개선이나 버닝을 억제할 수 있는 것을 주된 요인으로 들 수 있다.

2. 냉간단조 금형

냉간단조 금형의 수명 향상에는 프레스 펀치와 마찬가지로 형상부의 치핑 억제, 피로강도 향상, 내마모성 향상, 트라이볼로지 특성의 개선 등이 요구된다.

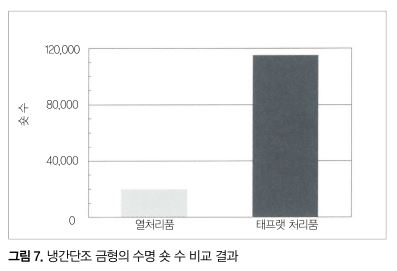

그림 7에 트랜스미션 부품인 스플라인붙이 중공 샤프트용 냉간단조 금형(재질 SKD11, 열처리품 60HRC)와 동 재료에 태프랫 처리를 시공한 금형의 수명 숏 수 비교를 나타냈다. 열처리품은 미세 형상부의 초기 치핑이나 평균 2만회 정도로 균열과 섭동부의 버닝이 발생하고 있었던 것에 대해, 태프랫 처리품은 5배 이상의 평균 11만회의 숏 수를 실현하고 있다.

이것은 WPC 처리의 효과와 제2 공정의 정밀 래핑으로 그림 5 (c)에 나타낸 볼록부가 없는 평활화에 의한 트라이볼로지 특성 개선과의 상승 효과에 의한 것이다.

3. 다이캐스트 금형

다이캐스트 금형이나 다이캐스트 핀의 수명 향상에는 열영향에 의해 발생하는 히트크랙의 억제와 내용손성 개선이 효과적이다. 또한 생산성 향상에는 주조 시의 탕흐름성을 개선해 탕주름, 박리, 블로홀 등의 불량률 저감이 유효하다.

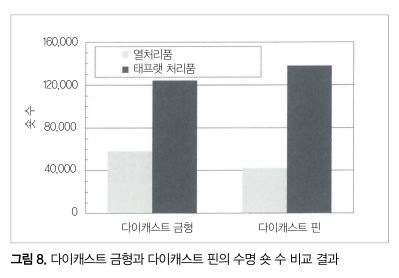

그림 8에 고융점 알루미늄합금용 다이캐스트 금형과 다이캐스트의 수명 숏 수의 비교 결과를 겹쳐 나타냈다. 재질은 양자 모두 SKD61, 표면경도 900HV의 질화처리품이다. 다이캐스트 금형에는 태프랫 처리를, 다이캐스트 핀에는 태프랫 처리 후에 코팅을 시공하고 있다.

다이캐스트 금형에서 열처리품은 58,000회 정도로 히트크랙이 진전해 결손이나 균열이 발생하고 있었던 것에 대해, 태프랫 처리품은 2배 이상의 약 12만회의 수명을 얻을 수 있었다. 이것은 금형 표층부에 부여된 높은 압축 잔류응력과 생성된 균일한 나노 결정․미세 결정층에서 히트크랙의 발생과 진전을 억제하고 있기 때문이라고 생각된다.

또한 표면에 형성된 매끄러운 미소 딤플은 탕흐름․탕회전성이나 이형제의 유지 성능을 향상시킬 수 있기 때문에 불량률 절감에 의한 생산성 향상도 함께 실현할 수 있다.

그리고 태프랫 처리와 코팅을 실시한 다이캐스트 핀은 열처리품과 비교해 3배 이상의 수명을 실현하고 있다. 이것은 코팅에 의한 내용손성 개선 효과가 주된 요인이다. 태프랫 처리는 높은 압축 잔류응력과 고경도를 가진 개질층을 얻을 수 있기 때문에 코팅 피막의 밀착성과 추종성 향상으로 장기간에 걸쳐 안정된 효과에 공헌하고 있다.

태프랫 처리는 금속 기본재 표면의 고강도화와 형성되는 요철 구조를 자유롭게 제어할 수 있는 표면개질 기술이다. 그렇기 때문에 이 글에서 소개한 적용 사례뿐만 아니라, 플라스틱․고무 성형 분야를 비롯해 최근에는 의료․식품 분야 등에서도 많이 이용되고 있으며, 그 응용 범위는 무한의 가능성을 숨기고 있다. 동사에서는 이와 같은 폭넓은 고객 요구에 공헌할 수 있도록 앞으로도 기술의 개발․고도화에 노력해 갈 것이다.