[첨단 헬로티]

메탈 3D프린팅으로 진행하는 생산이 본격화가 되고 있다. 외국의 경우는 이미 일반화 됐으며, 국내는 울산을 중심으로 현대중공업, 현대자동차에 필요한 부품 생산이 시작되면서 3D프린팅 공장 구축으로 이어지고 있다.

주승환 한국적층제조사용자협회 회장 기고

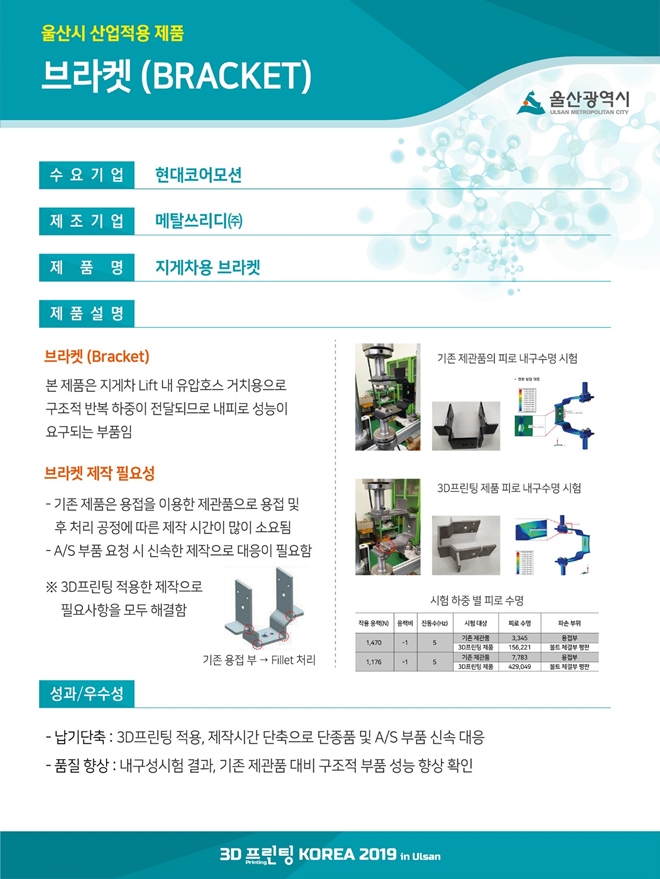

▲울산 3D 프린팅 전시회에 전시가 된, 현대중공업 계열사에 납품 중인 부품

실시간 금속 3D프린팅 공정 모니터링 및 제어 시스템

국내 대표적인 기업은 울산에 위치한 메탈 프린팅 전문 생산 업체인 메탈3D㈜다. 이 회사는 현대중공업 계열사에 납품 등록돼 납품을 시작했다. 현재 메탈 프린터 10여대로 시작해 100대까지 설치를 마쳤고, 곧 제품 생산이 예정돼있다.

여기에 국내에서는 최초로 실시간 메탈 프린팅 공정 모니터링 소프트웨어가 설치돼 실시간으로 프린팅 과정을 점검해 불량 제품을 제거하고 있다.

해외의 경우는 미국에는 시그마랩이라는 업체가 장치를 공급하고 있다. 이 장치는 하드웨어와 소프트웨어로 구성된다. 항공 업체의 경우 생산 시 대부분 사용하고 있다.

유럽의 경우는 MTC 사가 EOS의 ‘EOSTATE’라는 모니터링 장비를 사용해 에어버스에 들어가는 부품을 이 소프트웨어로 공정 모니터링 해 생산하고 있다.

▲메탈3D㈜ 공장, 프로세스 모니터링이 설치된 국내 최초의 AM 스마트 공장이다.

국내에서는 반도체 비전 검사 방법을 기반으로 윈포시스가 ‘MPT Tools’라는 제품을 개발 시판해 생산기술연구원, 울산대학교, 생산 현장에는 메탈3D에 납품했고, 중국의 장비 업체에 수출 상담 중이다. 국내의 경우 메탈3D가 국내 최초로 메탈 공정 모니터링 소프트웨어를 설치해 사용 중이다.

생산 시에는 부품 상태를 모니터링 해 불량이 없는 부품을 만들어내는 것이 기본이다. 부품 제작 의뢰를 맡길 때, 이 같은 장비가 없다면, 해당 제품의 품질을 신뢰하기란 쉽지 않다. 이제는 생산의 품질 관리가 중요한 시점이 됐다.

모니터링 방법의 새로운 대안, MPT

PBF 방식의 금속 적층 공정 가운데 가공물의 형태, 밀도 등의 변수를 모니터링 하는 방법 중 대표적인 예는 X- ray CT 검사다. X- ray 검사는 금속 합금의 원소 성분의 밀도 및 원자번호가 증가함에 따라 X-ray로 검사 가능한 에너지의 한도가 커져 수백 만 볼트 이상으로 촬영해야 한다.

X-ray 방식은 이러한 문제로 인해 검사 시간이 느리고 많은 금액이 필요하며, 방사선차폐 시설도 필요하다. 또한, 복잡한 내부 기하학적인 구조를 가진 출력물을 완전히 검사하는 것은 매우 어렵다.

금속 3D프린터의 적층가공 시 금속 파우더에 고출력 Ytterbium-Fiber 레이저를 조사해 실제 금속 파우더의 멜팅(Melting)이 정확하게 진행되고 있는지에 대한 확인 역시 불가능하다.

이에 대한 해결 방안이 ‘MPT(Melting Pool Tomography)’ 기술이다. PBF 공정 기준으로 레이저가 한번 지나갈 때 보통 20~60μm 두께 정도 용융되는데, 공정 조건에 따라 용융 부족(Lack of Fusion)과 과용융(Over-melting)이 발생할 수 있다. 이는 품질과 제품의 구조적 성능에 문제를 발생시킬 수 있다.

한편, 파우더가 용융되면서 적층될 때, 여러 가지의 인자가 영향을 준다. 레이저의 파워, 소재별로 흡수 가능한 최대 에너지, 레이저의 직경, 용융 온도 등에 따라 레이저에 의한 용융 상태를 평가해볼 수 있다.

또한, 이러한 용융상태(Melt Pool)를 기반으로 하는 공정 평가가 가능하다. 이뿐 아니라 적층 가공 시 레이저의 방향 및 조건에 따라 소재의 구조적인 물성 변화를 통해 예측이 가능하다.

MPT는 레이어 별로 진행되는 금속 3D프린터 공정에서 각 레이어에서 발생하는 에너지를 모니터링하고 이를 3차원으로 구성해 전체 적층 가공물을 확인할 수 있다. MPT는 실시간 모니터링과 동시에 결과물에 대한 품질 보증을 제공하는 시스템인 셈이다.

MPT는 금속 3D프린터의 가공 검사 시스템이다. 측정 원리는 가공 시 스캐너로부터 레이저가 조사(照射)된 후 그 레이저가 금속 파우더를 용융시킬 때 발생하는 빛(통칭 Melting Pool의 반사광)을 역으로 감지해 밝기의 강약을 측정하는 것이다.

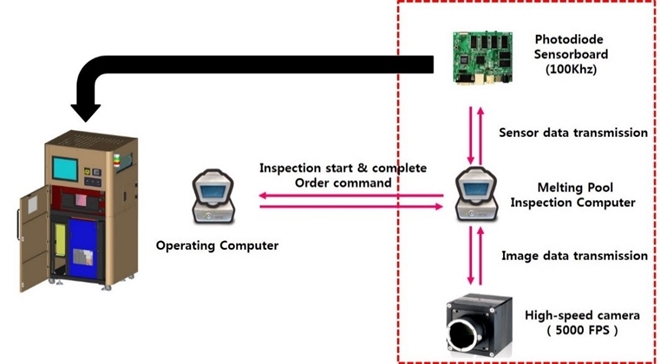

MPT는 ‘High-speed camera’ and ‘Photodiode sensor’ 총 두 가지의 센서를 이용한다. 초당 400FPS High-speed Camera는 Melting Pool의 크기를 감지 할 수 있다. 그레이스케일과 컬러로 이미지가 생성되며, 분석 알고리즘에 의해 크기 데이터를 판별해낸다.

포토다이오드 센서는 High-speed camera보다 빠른 속도로 Melting Pool을 감지해 데이터를 취득하기에 보다 조밀한 데이터 수집이 가능하다. 초당 10~20만 개의 측정 포인트에서 레이저 적층 시 발생하는 반사광의 광량 측정이 가능하다.

MPT는 비파괴적이고, 정밀하고 빠르다. 센서를 이용해 가공 과정 전부를 데이터로 저장시키기에 기존 적층가공물 검사 장비에서 제품을 파괴시키지 않으면 알 수 없었던 내부 형태까지 확인할 수 있다.

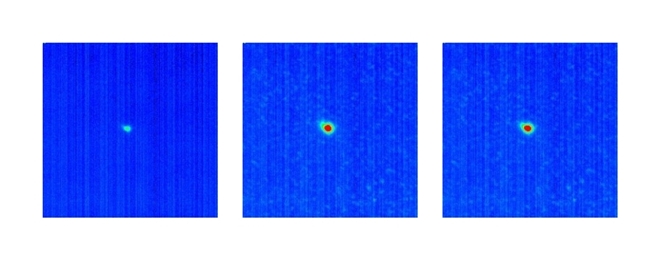

▲고속 카메라의 영상처리는 CPU의 Parallel processing을 이용해 수천 장의 이미지 분석과 데이터 취득을 빠른 속도로 진행한다.

빠른 시간 안에 이뤄지는 Melting Pool의 데이터 수집은 레이저의 On/Off Delay 등의 가공 변수를 수정하도록 도움을 준다. 가공과 동시에 데이터를 취득하기에 이후 데이터 정렬이나 샘플 절단 등의 불필요한 요소를 제거해 적층 가공물 검사 시간을 단축할 수 있다.

데이터 분석기술 과정

MPT 검사기에서 측정된 데이터는 다음과 같은 측정 분석 과정을 거치게 된다. 첫 번째 단계인 모니터링은 레이저 적용점의 에너지 소비량을 계측해 공정 빅데이터를 수집한다. 다음 단계인 데이터 학습은 테스트 시편을 다수 제작해 1개의 선택 공정 사용하고, 선택 시편 공정 데이터로 학습을 진행한다.

세 번째 단계인 분석 소프트웨어는 공정 데이터 학습 모델을 생성한 뒤 공정 오류 판단 소프트웨어를 구현한다. 기계 학습용 정상 및 오류 빅데이터 과정을 거쳐 다음 단계인 학습 데이터 전처리(학습할 특징 결정)를 진행한다.

학습 내용을 기반으로 한 학습 후 출력 공정에서는 현재 작업 오류 여부를 파악할 수 있다. 또한, 레이저 적용점의 에너지 소비량을 계측해 모니터링 수집된 데이터로 학습을 수행한다. 그렇게 데이터 학습 및 모듈이 생성되면, 입력 공정 데이터에 대한 오류를 판별할 수 있다.

MPT의 구조와 기능

MPT는 High-speed camera, Photodiode sensor의 두 가지의 센서로 Melting Pool의 강도와 크기를 취득한다. 레이저와 반사광을 구분하는 광학계를 사용해 측정빔을 획득하는 구조다. 또한, MetalSysMPT는 기존의 타사장비에 add-on 형식으로 추가 장착이 가능하다.

MPT는 다양한 검사 및 모니터링 기능을 보유하고 있으며, 각 레이어에 Melting Pool의 크기와 레이어의 On/Off의 여부, Hatching 경로 등 여러 가공 변수를 확인할 수 있다. 또한, 적정하게 용융이 됐는지 가시적인 확인이 가능하다.

이러한 기능을 이용하게 되면, 작업자는 불량 가공을 피할 수 있으며, 최적의 변수를 찾게 된다. 이에 MPT는 가공 변수 확인, 적층 가공 검사, 품질 보증과 같은 기능을 제공한다.

가공 변수 확인의 경우, 금속 3차원 프린터에서 사용되는 레이저의 On/Off time은 5~100usec며, 사용되는 스캐너의 구동속도는 1000mm/sec내외로 초고속으로 구동되는 부품 간의 위치와 시간동기를 맞추는 것이 중요하다. Melting Pool 검사기는 이러한 변수 조정에 사용 가능하다.

▲High-speed Camera로 감지한 Melting Pool의 크기(Color 변환)

적층 가공 검사에서 Melting Pool 검사기는 Melting Pool의 크기와 강도를 측정할 수 있다. 이점을 이용해 레이저 가공 경로에서의 Hatching 간격과 Offset 간격을 점검하고, Melting Pool의 크기와 강도를 매칭해 가공면의 2차원 에너지 분포 검사가 가능하다.

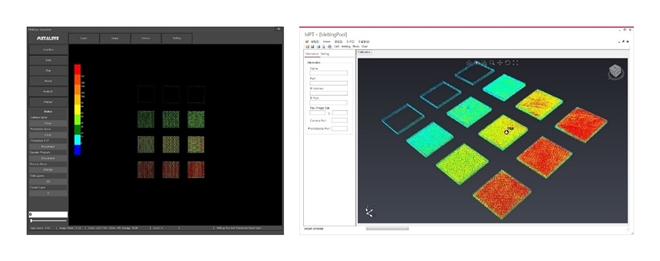

이때 측정되는 Melting Pool의 크기는 레이저 hatching 간격의 130% 정도가 적당하다. 2D 검사의 경우, 각 레이어마다 수집된 필드 상 Melting Pool의 강약을 시각적으로 확인할 수 있으며, 3D 검사는 취득된 Melting Pool의 데이터를 3D 공간에서 표현해 전체적인 형태 및 불량가공 형태를 확인할 수 있다.

▲MPT 프로그램으로 표현한 MDM Melting Pool(좌 : 2D, 우 : 3D)

MPT는 또한, 적층 가공품의 센싱 데이터 모음 및 작업 기록 내역을 통한 품질 보증도 가능하다. 끝으로 Close Loop 공정 구성은 적층 가공에서 측정된 데이터를 기반으로 다음 레이어에서 이전 레이어의 가공 상태를 기반으로 최적화된 레이저 가공 경로를 생성이 가능하다. 현재 미국의 velo3D 사등이 이러한 멜팅풀 검사 기반의 Close Loop 적층가공 방식을 적용하고 있다.

▲MPT Data communication structure

국내 3D프린팅 기업과 MPT

국내 멜팅풀 검사기의 개발 회사인 윈포시스는 외국의 선두 업체와의 경쟁에서 우위를 가질 수 있는 부분에 집중하고 있다. 이러한 부분은 대한민국이 선두적인 기술을 보유한 반도체 및 LCD 산업에서 파생된 검사 기술 분야다.

윈포시스는 금속 3D프린터가 ‘양산제품 생산’이라는 개념이 인식되면서 중요하게 대두된 가공제품의 품질 보증에 관한 기술 개발을 진행 중이다. 이 기술은 장시간 가공되는 금속 3D프린터에 영상 검사 기술을 접목해 실시간 Melting Pool과 적층가공 표면 상태를 모니터링 하는 기술이다.

이를 통해 금속 3D프린터 가공물의 실시간 품질 보증기술을 개발하고 있다. 이에 대한 특허권 확보에도 힘을 쏟아, PCT 국제 출원과 중국 특허 출원을 완료했다.

이러한 모니터링 기술은 3차원 금속 프린터 관련해 독일의 업체에서도 금속 프린터에 대한 Melt Pool 모니터링 기술을 완벽히 구현하지 못한 상태다. 머신 비전을 이용한 검사 기술은 반도체와 LCD산업을 통해 국내도 어느 정도 기반기술을 확보한 상황이다.

이를 기반으로 Melt Pool 모니터링이라는 고부가가치인 기술을 선점한다면, 금속 프린터 분야에서 국제적 리더십을 확보할 수 있는 기회가 될 수 있다.

윈포시스는 현재 PBF 방식의 금속 3D프린터를 국내 최초로 개발해 상용화를 진행 중이다. 이와 더불어 Melt Pool 검사 장비를 기존의 판매 중인 금속 3D프린터 장비에 옵션 사항으로 국내외의 연구소, 금속 3D프린터 제작회사, 레이저 Melt 기구 제작회사에 영업 및 판매를 진행하고 있다.

또한, Melt Pool 검사 장비를 검사기 옵션 형태로 독립적 패키지를 구성해 해외 업체에 판매하거나 금속 3D프린터에 옵션 형태로 구성해 판매하는 방식을 취하고 있다.

이외에도 EOS, SLM 등 대다수의 금속 3D프린터 제조사들이 레이저 가공 위치 제어 시 ScanLab 사의 스캐너를 사용하고 있으며, 표준 통신 프로토콜인 XY2-100을 기반으로 위치 제어 방식을 통일했다.

또한, 스캐너와 레이저를 연결하는 브라켓 사양이 동일하다. 따라서 기존 장비의 광 경로 중간에 삽입이 가능하며, 이 부분에 연결할 수 있는 모듈 형식의 광학계를 구성해 독립형 패키지 모듈화 하고, 세계 금속 3D프린팅 업체를 상대로 판매 가능하다.