[첨단 헬로티]

한다 코지 (半田 宏治) 파나소닉프로덕션엔지니어링(주)

최근 스마트폰을 대표로 하는 모바일 카메라의 진화나 SNS의 보급에 의해 일상적으로 사진 촬영을 하게 됐다. 지금은 리어측에 3안 카메라를 탑재한 스마트폰도 등장, 해마다 점유 면적을 늘려 가는 카메라 모듈을 소형화하는 것이 급선무로 되어 있다.

또한 보다 밝은 카메라를 원하는 요구로부터 1개의 카메라 모듈에 들어가는 렌즈 수도 6개에서 7개로 증가하는 경향이 있다. 스마트폰 본체의 두께가 증가하지 않는 가운데 이 렌즈 수를 담기 위해 보다 엄격한 제조 공차가 요구되고, 각 렌즈의 형상 정도뿐만 아니라 렌즈 면 간 및 렌즈 간의 광축 어긋남이 허용되는 값은 엄격해지고 있어 예를 들면 화소 수 13M의 카메라 모듈에서 1μm 이하이다.

또한 최근의 자동차에는 전주위 모니터나 앞차 추종 기능, 자동 브레이크 등의 운전 지원 시스템 탑재에 의해 1대당 여러 개 이상의 카메라가 탑재되어 있다. 이 차재 카메라에 사용되는 경통(배럴)은 기존 주로 금속제였지만, 코스트 다운을 위해 수지제로 대체하는 방향이다.

그렇기 때문에 렌즈를 담는 수지제 배럴 형상을 성형으로 고정도로 컨트롤하고 설계값의 어긋남을 저감하는 것이 중요해지고 있으며, 이를 위해서는 0.1μm 이하의 3차원 형상을 정확하게 평가하기 위한 3차원 측정기가 반드시 필요하다.

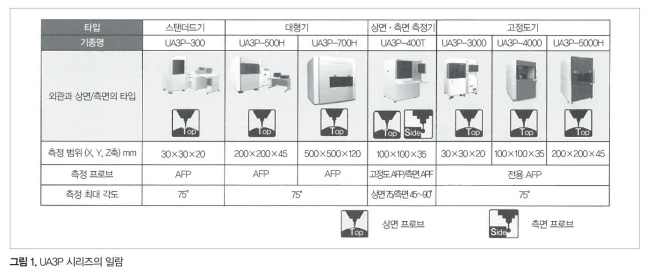

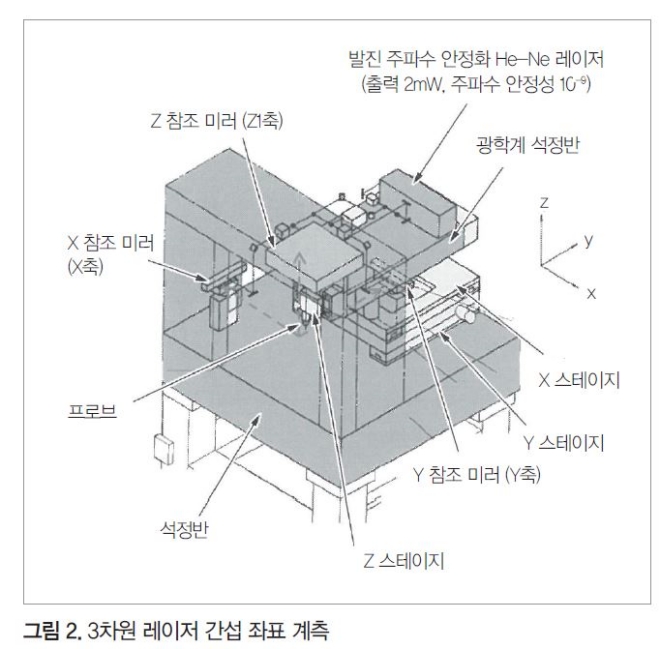

그림 1에 동사의 UA3P 시리즈의 일람을 나타냈다. UA3P는 여러 기종으로 XYZ 3차원 방향의 측정 범위가 30~500mm까지인 넓은 범위를 커버하고 있다. UA3P의 기본적인 구조를 그림 2에 나타냈다. UA3P는 세계 길이 표준과 트레이서블한 안정화 레이저를 스케일의 기준으로 해서 XYZ 레이저 간섭 좌표 계측을 하고 있다.

좌표축은 평면도를 10nm 오더까지 연마한 XYZ 3개의 기준 미러를 채용, 측정점의 축상 근방 위치에서 기준 미러까지의 좌표를 레이저 측장함으로써 XYZ 스테이지의 피칭이 측정 오차(아베 오차)가 되지 않는 구성으로 하고 있다. XYZ 좌표는 각각의 좌표에 배치된 평면 미러를 기준으로 해서, 프로브의 3차원 좌표를 각각 레이저 측장하고 있다.

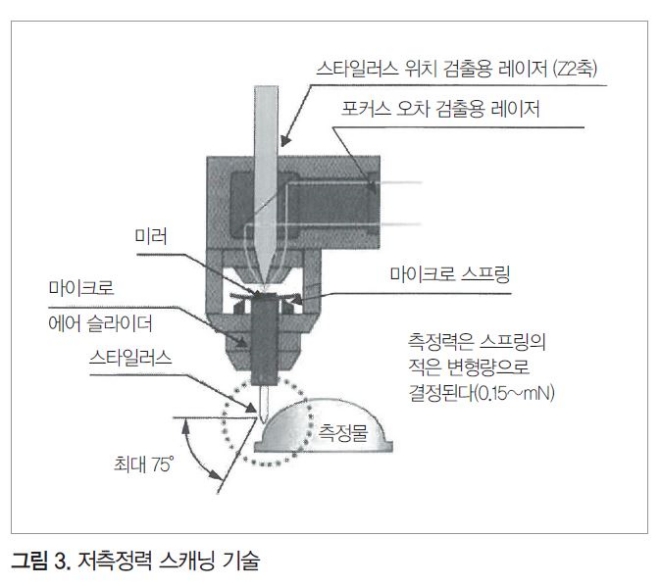

UA3P에서 사용되는 측정 프로브의 구성을 그림 3에 나타냈다. 0.2gf의 마이크로 슬라이더가 일정 측정력~0.15mN(15mgf)에서 측정면에 추종하도록 스타일러스를 포함한 가동부 전체를 리니어 모터로 구동하는 제어를 함으로써 저측정력과 고속응답성을 실현하고 있다.

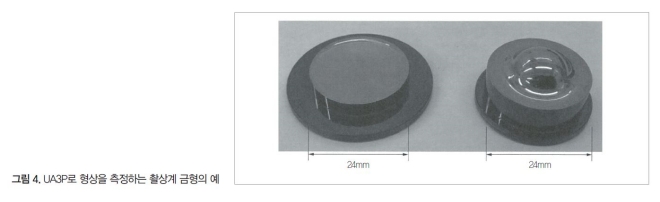

측정 프로브 끝단에는 곡률 반경 0.5mm의 루비나 세라믹구, 곡률 반경 2~5μm의 다이아몬드 스타일러스를 장착할 수 있다. 앞에서 말한 프로브에 세트한 스타일러스의 쓰러짐을 보정하고, 또한 고정도를 실현한 기종(UA3P-3000, 4000, 5000H)도 있다. 그림 4는 실제로 UA3P로 형상 측정되는 촬상계(DSC)의 금형 예이다.

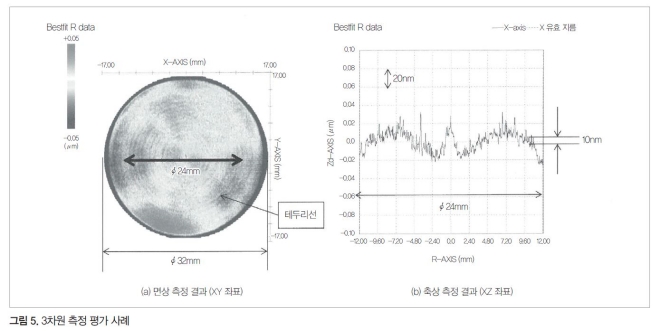

그림 5는 이 기종에서 ø32mm의 유리 몰드용 렌즈 금형의 형상을 평가한 사례이다. 그림 5 (a)는 설계 형상에서 금형의 형상 어긋남(Zd)를 3차원 X-Y 좌표로 컬러맵 표시한 것이다. 1안 카메라 등의 촬상계에서 이른바 ‘테두리선 흐려짐’의 요인이 되는 원주상의 작은 굴곡이 관찰되고 있다는 것을 알 수 있다.

그림 5 (b)는 그림 5 (a)의 화살표부의 축상 데이터의 설계식의 Zd를 X-Zd 좌표로 표시한 것이다. 이 측정 결과로부터 X방향의 0.1~1mm 간격의 Zd 요철 굴곡이 10nm 레벨인 것을 알 수 있고, 본 측정 수가 몇 십 mm 영역인 측정에서도 나노 오더의 측정재현성을 가지고 있는 것을 알 수 있다.

이상 설명했듯이 UA3P는 비구면이나 자유곡면의 설계 형상을 가지고 있는 측정물을 세트한 후, 간섭계와 같이 측정물을 얼라인먼트하지 않고 수 분~30분 정도로 몇 mm~몇 백 mm 레인지 범위의 3차원 형상을 측정하고, 또한 그 작은 요철을 나노미터 오더로 검출할 수 있는 것이 특징이다.

편심 측정의 원리와 실례

유리 몰드 렌즈나 사출성형 렌즈 등의 광학성형품에서 빛의 입사측과 출사측에서 광축이 동일 축 상에서 일치하고 있는 것이 이상적인데, 실제로는 미크론 오더로 일치하지 않으며 이 편심 어긋남이 주변 해상도 등을 저하시키는 요인이 된다.

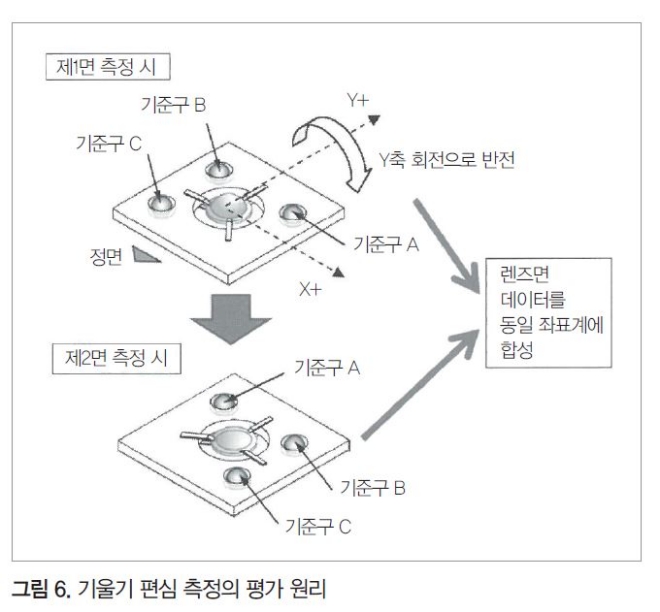

UA3P에서는 고정도로 XYZ 좌표를 계측할 수 있는 특징을 살려 그림 6과 같이 50nm 이하의 진구도를 가지고 있는 3구를 내장한 지그에 렌즈를 고정하고, 지그 양면에서 3구를 측정해 각각의 구 중심을 산출, 양면의 각 구의 중심 좌표를 일치시키는 방법으로 렌즈 양면의 측정 데이터를 동일 좌표계 내에 합성할 수 있다.

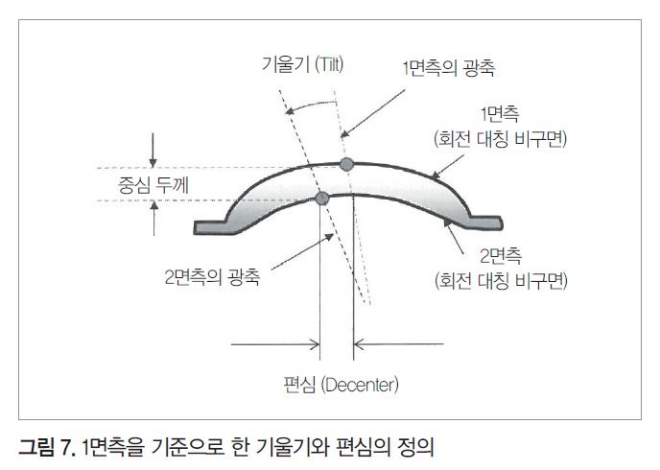

이 합성된 2면의 렌즈 형상 데이터로부터 예를 들면 1면측 기준의 2면측 편심과 기울기, 렌즈 중심 두께를 구할 수 있다(그림 7). 이 방법에 의해 렌즈의 편심을 0.1μm 오더로 평가 가능하고, 모바일 렌즈나 차재 카메라용 렌즈 등의 면 간 편심 평가에 널리 사용되고 있다.

또한 그림 5에 나타낸 형상 측정 결과와 이 사례의 편심 측정 결과를 금형의 형상 보정이나 사출성형의 보정에 사용함으로써 제품의 광학특성을 더욱 향상시킬 수 있다.

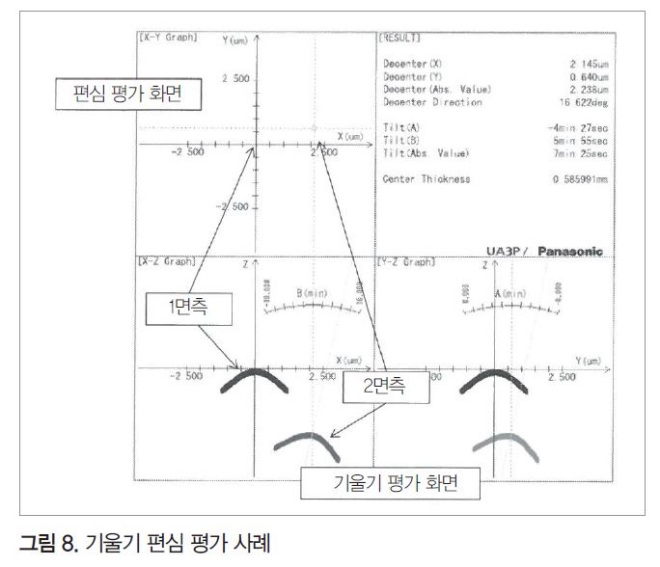

그림 8은 모바일 렌즈의 면 간 편심을 평가한 사례이다. 1면측(입사측)을 기준으로 해서, 2면측(출사측)의 편심 어긋남이 2.23μm, 기울기가 –4min 27sec(X축 회전), 5min 55sec(Y축 회전)로 되어 있다(XY 각 축 플러스 방향에 대해 오른쪽 나사가 도는 방향을 플러스로 한다).

측면 측정 기술의 개요와 실례

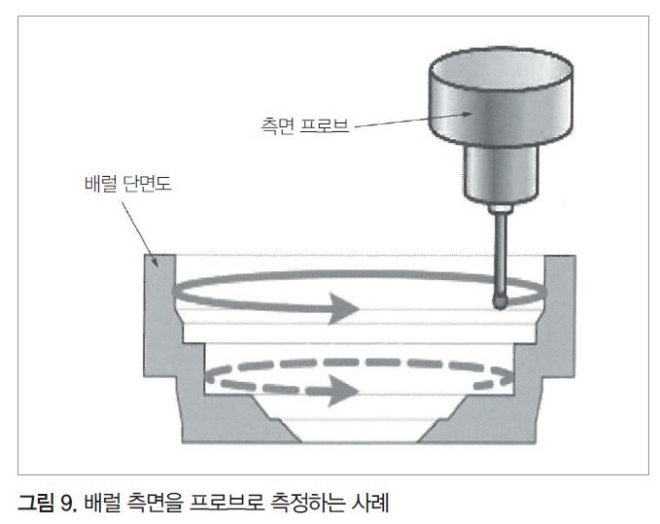

UA3P 시리즈 중에서 UA3P-400T는 앞에서 말한 상면 측정용 프로브 이외에 측면 측정용 프로브도 갖춘 트윈 프로브 시스템으로 되어 있으며, 이 측면 프로브를 사용함으로써 렌즈 외경부나 배럴 측면 등의 수직 벽면을 0.1μm의 정도로 측정할 수 있다.

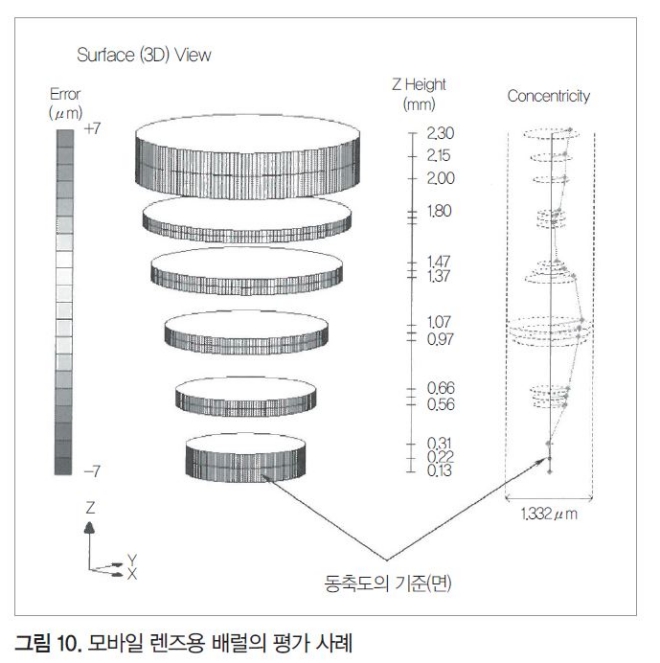

이 기술에 의해 렌즈 외경부를 기준으로 한 렌즈면의 광축 편심이나, 렌즈를 담는 배럴의 각 렌즈부 외경부가 닿는 부분의 동축도를 평가할 수 있고(그림 9) 렌즈 유닛의 전체 형상 평가를 할 수 있다. 그림 10은 모바일 렌즈용 배럴에서 6개 면의 단면 동축도를 평가한 사례이다.

이 사례에서는 센서측에 가장 가까운 최하면에서 정의되는 축을 기준으로 해서, 각 면에서 정의되는 축과의 최대 동축도 어긋남이 1.33μm로 되어 있다.

초정밀 가공·성형을 실현하기 위해서는 정확한 3차원 형상 측정이 반드시 필요하고, 가공과 계측은 자동차의 양 바퀴이다. 우리들은 ‘계측할 수 없는 것은 만들지 않는다’를 슬로건으로, 날마다 광학 산업계에 공헌할 수 있는 3차원 측정기 개발을 하고 있으며, 앞으로도 더욱 고정도화를 지향해 가는 동시에 차재 광학계 분야에도 공헌의 장을 넓혀 갈 것이다.