[첨단 헬로티]

제3회 자동차 부품 시제작 개발에 쾌속 대응할 수 있는 석고 몰드 - 하츠바몰드

카노 히데오(鹿野 英男) 린텍기술사사무소 소장

자동차 부품에는 경량화 요구로부터 알루미늄합금이나 마그네슘합금 등의 경금속이 사용되고 있다. 이러한 부품은 코스트가 드는 절삭으로 만들어지는 것은 적고, 다이캐스트나 주조, 프레스, 단조 등으로 만들어지는 것이 많다. 이번에는 알루미늄합금제 자동차 부품의 시제작 개발에 쾌속으로 대응할 수 있는 ㈜하츠바몰드의 석고 몰드를 소개한다.

자동차 개발에서 부품 시제작의 과제

자동차의 개발에는 일반적으로 몇 년이 걸린다고 한다. 개발은 고객과 메이커의 계약으로 α 스테이지, β 스테이지, ϒ 스테이지로 진전해 간다.

α 스테이지 : 기능적인 시제작으로 외관․형상은 그다지 문제가 되지 않는다.

β 스테이지 : α에서 나온 문제를 해결하는 스테이지

ϒ 스테이지 : 양산 확인 직전의 상태

문제는 개발 스테이지가 진전함에 따라 설계의 변경 허용도가 작아져 가는 것이다. 따라서 개발하는 기업은 스케줄을 지키기 위해 일정적으로 쫓기게 되므로 어떻게 빨리, 저렴하게 고객의 요구를 만족시킬 수 있을까 하는 것에 지혜를 모은다.

최근 자동차 업계가 개발에 힘을 기울이고 있는 것은 전기자동차(EV)를 비롯한 차세대 자동차로, 거기에서는 경량화를 목적으로 특히 알루미늄합금의 채용이 추진되고 있다. 여기에서 과제가 되는 것이 부품의 형상 시제작이다. 시제작에도 앞에서 설명했듯이 빠르고, 저렴하게 하는 것이 요구된다.

EV의 제어 박스, 차재 충전기 등은 복잡한 형상의 박스형으로 만들어진다. 이러한 박스 형상 중에서도 큰 것은 스페이스 관계로 마지막까지 문제를 지연시키는 경우가 많다.

EV는 원래 엔진이 없기 때문에 어디에 어느 기기를 설치하는지의 자유도는 비교적 크다. 그러나 하이브리드 자동차(PHV)는 엔진이 존재하기 때문에 나중에 추가되는 모터 등의 제어기기는 좁은 공간에 밀어 넣어야 한다.

이러한 제어기기의 박스는 기존 알루미늄 다이캐스트로 만들어지는 경우가 많았는데, 최근에는 절삭 기술이 진화해 박스 그 자체를 알루미늄 블록에서 기계가공으로 절삭하는 방법도 있다. 납기까지의 스케줄이 매우 타이트한 경우에는 이 방법을 선택하는 경우도 많이 있다. 알루미늄 다이캐스트는 금형이 없으면 생산할 수 없는데, 금형을 만들지 않고 알루미늄 블록에서 직접 절삭하면 가능하다.

이 방법은 코스트보다도 한 밤중에 가공할 수 있는, 이른바 납기 우선의 어쩔 수밖에 없는 경우의 비상수단이다. 그러나 절삭으로 만든 경우와 알루미늄 다이캐스트에는 미묘한 차이가 난다. 이점을 잊어서는 안 된다. 알루미늄 다이캐스트에서는 탕구의 장소, 수축, 빼기 테이퍼 등을 염두에 두어야 한다. 양산을 알루미늄 다이캐스트로 한다면, 시제작도 주조로 확인하고 싶다. 여기에서 활약하는 것이 석고 몰드이다.

부어 넣는 주조에 이용하는 석고 몰드는 금형에 상당하는 부분이 석고로 이루어져 있기 때문에 알루미늄 다이캐스트와 같이 높은 압력을 가해서는 안 된다. 그러나 제품 최종 형상의 설계 데이터의 유무, 공장의 혼잡한 상태에도 의하지만, 금속 금형에 비하면 1~3주간이라는 짧은 기간으로 금형을 만들 수 있다.

최종 고정도 다듬질 정도는 머시닝센터(MC)로 내는 것도 가능하며, 출하 전의 다듬질 정도가 지정한 대로 되어 있는지 3차원 측정기로 다듬질 치수의 계측도 가능하다. 또한 알루마이트 처리 등의 표면처리도 가능하다.

원래 알루미늄 다이캐스트 금형은 만드는데도 수정에도 수고가 든다. 박스의 깊이가 100mm 이상으로 깊은 경우, 알루미늄 다이캐스트 금형을 절삭으로 잘라내기 위해서는 품이 깊은 강성이 높은 기계를 필요로 하는 등 힘들다. 또한 금형을 만든 후에 테스트 포밍을 해서 부품 실장의 확인을 하고 설계가 정확한지 확인을 한다.

설계 미스가 있으면 어떻게 대응할까. 금형을 자르는 경우에는 그 일부를 자르면 되지만, 제품 치수를 줄이는(금형에 패딩을 한다) 경우에는 큰 문제가 된다. 패딩의 경우에는 그 후 최종 치수가 나오기까지 기계가공을 해서 다듬질할 필요가 있기 때문이다. 패딩을 하면 주위가 열변형으로 비뚤어진다. 최종적으로 표면을 평활하게 다듬질하는 평면연삭반을 사용할 수 없는 등의 문제가 생기는 경우도 있다.

석고 몰드의 제작 과정

일반적으로 석고 몰드가 이용되는 것은 경금속에 한정된다. 알루미늄 금속이나 마그네슘합금이 일반적이다. 그 이유는 융점이 철 등에 비해 낮기 때문이다. 최근에는 열전도율이 매우 높은 알루미늄합금도 문제없이 제조할 수 있다. 높은 열방산이 요구되는 히트 싱크, LED 조명 램프에서 요구가 높다.

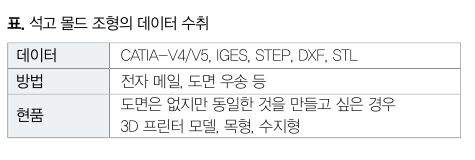

그러면 석고 몰드의 공정을 설명한다. 우선 표에 나타낸 데이터 또는 현품을 받는다. 그림 1은 현품(마스터)이 지급되고, 그 형태를 재현하는 경우의 예를 나타낸다. 이 경우에는 마스터의 금형을 찍기 위해 실리콘 고무를 이용한다. 금형은 상하 2개로 분할되어 있는 것을 알 수 있다.

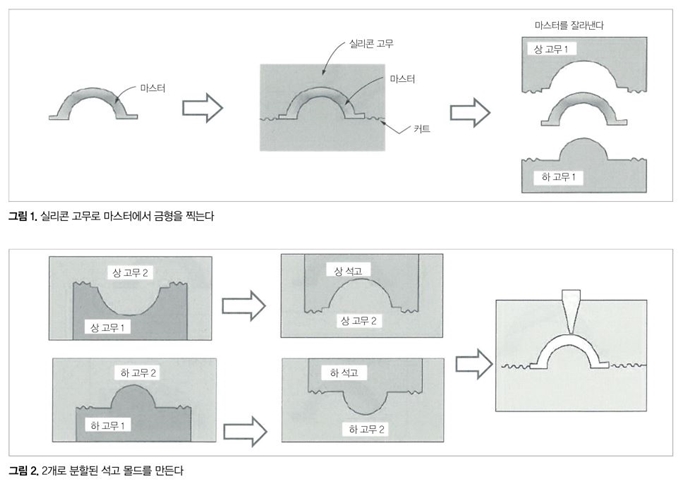

다음으로 그림 2에 나타냈듯이 마스터에서 찍은 금형(상 고무 1, 하 고무 1)의 금형(상 고무 2, 하 고무 2)를 실리콘 고무로 찍는다. 얻어진 금형에 석고를 부어 넣어 석고 몰드를 얻을 수 있다. 이 경우도 금형은 2개로 분할된다. 실제로는 그만큼 단순하지 않고 노하우가 필요하다. 이유는 수축이 형상에 따라 어느 정도 일어날 수 있는지를 예상해야 하기 때문이다. 이 판단에 석고 몰드 제조의 노하우가 활용된다.

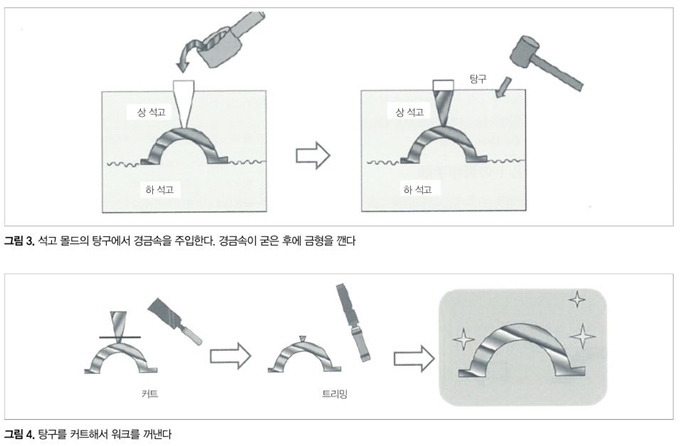

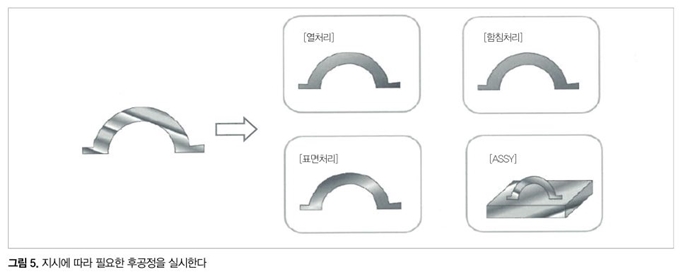

석고 몰드에 용융 금속을 부어 넣고 굳힌 후에 외측의 석고 몰드를 깨서 제품을 꺼낸다(그림 3). 그 후에 주조할 때에 필요했던 여분의 탕구를 커트해서 다듬질한다(그림 4). 마지막으로 제작 지시에 따라 열처리나 표면처리 등 필요한 후처리를 한다(그림 5).

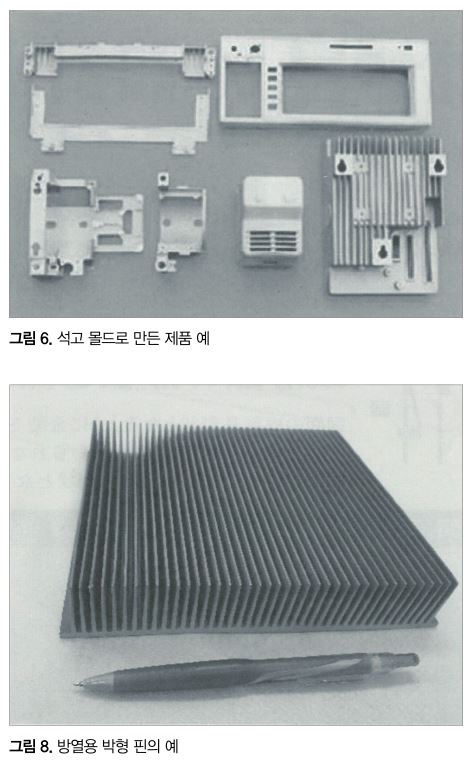

그림 6~그림 8에 석고 몰드로 만들어진 제품의 일례를 나타냈다. 그림 7은 천정 등의 LED 조명 냉각 핀이다. 직경이 300mm, 높이 150mm, 냉각 핀 개수는 60개, 핀의 가장 얇은 부분의 두께는 1mm 정도이다.

그림 8의 산업용 기기의 냉각 핀은 전체의 크기가 200mm 각, 핀은 높이 40mm, 핀 끝단부는 두께 1mm 이하로 되어 있다. 또한 판 형상도 가능하기 때문에 자동차용으로 사용되는 알루미늄합금 등의 박판 형상 부품에도 응용할 수 있다.

MC 등으로 가공한 절삭 부품의 정도는 ±0.01mm가 충분히 가능하지만, 사형 주조에서는 정도 ±1mm 정도가 한계이다. 사형은 나무틀로 만들어져 모래를 이용하기 때문에 모래입자 크기 이하의 정도는 낼 수 없다. 석고 몰드는 그 중간에 위치, 대략 정도 ±0.1mm를 실현할 수 있는 것이 큰 특징이다.

정도를 높게 낼 수 있는 이유는 입자가 작고, 좁은 곳에도 흘러 들어가기 때문이다. 또한 알루미늄 다이캐스트는 고정도의 금속으로 금형을 절삭해서 만들고, 기계로 고압을 가해 기계 정도를 전사하는 방식이기 때문에 고정도는 내기 쉽지만, 금형은 고가이다.

통째로 기계가공하는 방법이나 갑자기 알루미늄 다이캐스트의 고가의 시제작 금형을 만드는 방법 외에 석고 몰드법을 시도해 보는 것을 어떨까.

※그림 1~그림 8은 ㈜하츠바몰드에서 제공

카노 히데오 : 린텍기술사사무소 소장

〒312-0057 茨城縣ひたちなか市石川町 26-22-305

TEL (029)275-2295