[첨단 헬로티]

핫러너의 밸브 게이트는 콜드러너의 배제나 기계적인 게이트 실과 넓은 성형 조건 범위에 의한 사이클타임 단축에 의해 사출성형 프로세스의 코스트 절감을 가능하게 한다. 또한 밸브 게이트는 오픈 게이트와 비교해 안정적으로 깨끗한 게이트 흔적을 얻을 수 있다는 특징을 가지고 있다.

성형 메이커나 엔드 유저는 수백만 사이클을 거친 후에도 게이트 흔적의 외관이 영향을 받지 않는 것을 기대하는데, 현실적으로는 적절한 메인티넌스가 필요하다. 수백만 사이클 후에도 게이트의 품질을 유지할 수 있다면, 코스트 절감, 리스크 절감, 제품의 인정 및 시장 투입까지의 시간 단축으로 이어진다.

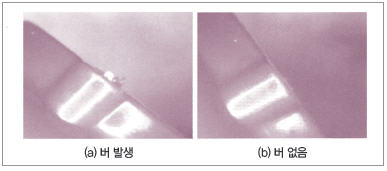

사출성형 프로세스에서 열이나 기계적인 부하를 반복해서 받으면, 밸브 게이트의 품질이 저하하고 최종적으로는 용인할 수 없는 게이트 버의 발생으로 이어진다(그림 1). 시간의 경과와 함께 게이트는 마모, 열화하고 성형품의 스크랩 및 검사 회수의 증가에 의한 코스트 상승을 초래한다. 최종적으로는 게이트를 초기의 상태로 되돌리기 위한 수리가 필요하다. 부품이나 금형 설계에 따라서는 게이트 인서트나 캐비티 블록을 교환할 필요가 생긴다. 추가공에 의한 게이트 사이즈의 확대는 부품의 외관이나 기능에 영향을 주기 때문에 엔드 유저의 승인과 인정의 재취득이 필요하다.

▲ 그림 1. 게이트 버의 예

핫러너의 부품이나 설계는 게이트의 품질과 수명으로 이어지는 중요한 요소인데, 금형 설계와 사출성형 조건도 또한 중요하다. 성형 메이커가 최량의 게이트 품질을 최대한 유지하기 위해서는 게이트 흔적의 외관에 영향을 주는 요인을 이해하는 것이 중요하다.

핫러너의 밸브 게이트 이론은 매우 심플하다. 보압 완료 후에 밸브 핀이 전진, 게이트 구멍을 막고 성형품에 작은 게이트 흔적을 남긴다. 이것만이지만, 수백만 사이클에 걸쳐 우수한 게이트 품질을 지속하는 것은 큰 과제로, 핫러너 메이커, 금형 메이커, 성형 메이커의 이해력과 실행력이 필요하다. 이 글에서는 게이트 품질에 영향을 주는 인자인 ①핫러너, ③금형 설계, ③사출성형 프로세스에 대해서 서술한다.

게이트 품질을 유지하는 핫러너의 요건

핫러너는 가능한 한 최량의 성형품 외관을 유지하기 위한 기초이다. 우수한 설계의 핫러너는 금형을 서포트하고, 형체결력에 저항해 성형 사이클 전체에 걸쳐 금형의 구성 부품을 적절한 위치로 유지한다. 적절하게 설계, 제조된 플레이트, 금형 부품 및 게이트에 대한 밸브 핀의 위치맞춤은 게이트 수명에 크게 영향을 미친다.

최고 품질의 게이트는 게이트 구멍 및 밸브 핀이 ①정밀한 원형이고, ②폐쇄 시에 약간 틈새를 가지며, ③완전히 위치결정되어 밸브 핀의 동작 중 접촉이 최소한이 됨으로써 가능해진다. 밸브 핀과 게이트 개구부와의 틈새가 작을수록 게이트 버의 발생은 적어진다. 게이트 밸브와 게이트 구멍의 정밀한 가공에 의해 틈새를 수 μm까지 작게 할 수 있다.

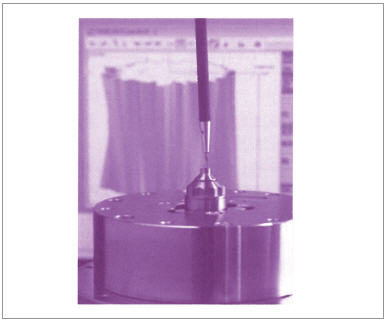

게이트 구멍을 고정도로 가공하는 것은 큰 과제이다. 부적당한 기계가공 프로세스나 정도가 낮은 장치의 사용에 의해 유효한 지그연삭법으로도 개구부의 끝단부가 트럼펫 형상으로 되어 버릴 가능성이 있다. 이 경우, 밸브 핀의 외주를 따라 게이트 버가 발생한다. 동사는 거의 완전한 원통도를 가지는 게이트 구멍을 가공할 수 있는 독자 프로세스를 개발, 게이트 구멍과 밸브 핀과의 클리어런스를 보다 작게 하는 것이 가능해졌다(그림 2).

▲ 그림 2. 우수한 게이트 품질을 실현하기 위해서는 고정도의 게이트 구멍의

가공이 반드시 필요

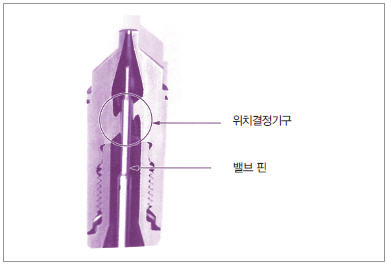

밸브 핀과 게이트 구멍과의 확실한 위치맞춤도 중요하다. 밸브 핀이 게이트 구멍에 접촉하는 것을 방지, 게이트 수명을 늘리기 위해서는 이들 정밀한 부품 간의 확실한 위치결정이 필요하다. 몇 가지 시판 핫러너에서는 수지 유로 내의 기구에 의해 밸브 핀의 위치맞춤을 달성하고 있는 것도 있다. 이들 밸브 핀의 위치결정기구는 압력 저하나 전단, 부품에 대한 플로 라인의 발생을 최소한으로 억제하도록 설계할 필요가 있다. 이것에 더해 성형 압력이나 밸브 핀의 움직임, 수지 흐름을 견딜 수 있도록 설계된 재료를 이용할 필요가 있다. 위치결정기구와 게이트의 개구부를 동일한 팁에 배치함으로써 최적의 위치결정과 최장의 수명을 얻을 수 있다(그림 3).

▲ 그림 3. ‘Ultra Helix VG’의 단면도. 밸브 핀의 위치결정기구를 게이트에

가까운 끝단에 배치함으로써 정확한 위치결정이 가능해진다

실제로 마모가 발생한 경우, 금형을 수리하지 않고 단시간, 저코스트로 게이트 수정이 가능한 것은 매우 중요하다. 게이트를 밸브 게이트 끝단부에 일체화함으로써 게이트의 교환은 끝단 팁을 교환하는 것만으로 끝나게 된다. 이것에 의해 캐비티 교환이나 게이트의 수리가 불필요하다.

동사는 앞에서 말한 포인트를 억제한 핫러너 ‘Ultra Helix VG’를 개발, 수백만 사이클을 견딜 수 있는 우수한 게이트를 실현했다. Ultra Helix VG의 끝단부는 성형 사이클 전체에 걸쳐 밸브 핀의 위치맞춤을 유지하도록 설계되어 있으며, 고정도의 게이트 구멍을 갖추고 있다. 또한 게이트에 마모가 발생한 경우, 노즐 팁을 교환함으로써 간단히 회복이 가능하다.

금형 설계의 주의점

금형 설계에서 어떻게 게이트를 배치하는지는 밸브 게이트형 핫러너의 양호한 부품을 생산하는 능력에 영향을 준다. 가동 중에 밸브 핀에 작용하는 불균일한 힘을 저감하는 대칭적인 냉각 및 게이트 랜드는 게이트의 수명을 크게 개선한다.

게이트 개구부의 주위에 불균일한 온도 분포를 생기게 하는 냉각 레이아웃은 플라스틱을 게이트 구멍의 한쪽측에서 냉각해 응고시킬 가능성이 있다. 이 경우, 밸브 핀이 게이트 구멍에 들어갈 때에 플라스틱이 밸브 핀을 측방으로 밀어붙이기 때문에 마모를 일으킬 가능성이 있다. 이상적인 설계에서는 냉각 라인은 게이트 구멍의 주위에 대칭적으로 배치돼야 한다.

게이트가 경사면에 놓여 있는 경우, 동일한 마모 조건을 만들어낼 위험이 있다. 경사된 게이트에서는 게이트의 개구부에 설정된 스트레이트부는 한쪽 측이 다른 쪽 측보다 길어진다. 그 결과, 불균일한 온도 및 힘이 밸브 핀에 생긴다.

모든 금형에서 완벽한 게이트 설계를 하는 것은 불가능하다. 그러나 금형 및 제품 설계의 초기에 이상적인 배치를 검토함으로써 게이트 품질의 문제를 배제, 코스트를 저감하는 것이 가능하다.

사출성형 프로세스가 미치는 영향

사출성형 프로세스도 게이트 수명에 영향을 미친다. 이상적인 프로세스에서는 냉각 개시 시에 게이트가 닫힌다. 이 때 게이트 영역의 수지는 아직 용융 상태로, 캐비티 내로 밀려들어가거나 노즐 내의 유로로 되밀려진다. 게이트의 압력과 전단 속도는 밸브 핀이 닫힘 위치에 근접함에 따라 순차적으로 증가한다. 사이클마다 밸브 핀과 게이트는 압력의 스파이크에 노출돼 마모와 열화의 위험이 생긴다.

밸브 핀의 속도를 컨트롤하고 밸브 핀의 움직임 끝에 힘을 감소시키면, 게이트 수명을 늘릴 수 있다. 대부분의 공기압 또는 유압에 의한 작동 시스템에서는 완전히 정지할 때까지 속도 변화 없이 밸브 핀을 게이트의 개구부 내로 최고 속도로 이동시킨다. 이와 같은 상황에서는 밸브 핀이 게이트 구멍에 최속 200mm/s로 진입, 매우 큰 힘 및 전단이 발생한다. 서보모터와 플레이트에 의한 구동 시스템에서는 밸브 핀 속도의 컨트롤이 가능하며, 게이트의 개구부에 들어가기 전에 밸브 핀을 감속시킬 수 있다.

또한 수지가 고화된 상태에서 밸브를 닫으면, 밸브 핀 또는 게이트 구멍이 겨우 1사이클로 손상될 가능성이 있다. 성형 프로세스가 적절하지 않은 경우, 밸브 시스템은 수지가 고화된 상태에서 닫힐 가능성도 있다. 서보 구동에서는 속도 컨트롤과 부하의 모니터링에 의해 손상을 방지할 수 있다.

☆

핫러너 메이커, 금형 메이커, 성형 메이커가 게이트에 영향을 주는 인자를 이해함으로써 수백만 회의 사이클을 견딜 수 있는 우수한 밸브 게이트 품질을 달성하는 것이 가능해진다. 성형에 관계된 모든 사람이 성형 시스템을 최고 레벨에 도달시키기 위한 역할을 하고 있다. 게이트의 품질에 영향을 주는 요인을 잘 이해함으로써 시스템을 몇 백만 회의 사이클을 견딜 수 있도록 설계, 전체적인 코스트 저감으로 이어갈 수 있다.

William Gunn Husky Injection Molding System Inc.

본 기사는 일본 일간공업신문사가 발행하는 『형기술』지와의 저작권 협정에 의거하여 제공받은 자료입니다.