[첨단 헬로티]

마에다 야스히로 (前田 安郭) 다이도대학

주조 CAE에서 탕흐름, 전열․응고해석은 개발의 과도기를 끝내고 실용역에 들어갔다고 하는 의견도 있다. 실제로 주조 방안의 설계, 주조 결함의 예측, 결함 대책 툴로서 반드시 필요하다. 실용적으로 사용되고 있는 주조 CAE이지만, 결코 만능은 아니다. 결함 예측 정도의 향상과 신기능 개발의 요구는 많다.

한편, 최근에 들어 이동 경계의 문제에 강하다고 하는 입자법을 주조 프로세스에 적용하는 사례가 증가했다. 이 글에서는 입자법을 비롯해 필자 등이 개발하고 있는 주조 CAE의 시뮬레이션해석 기술의 일부를 소개한다.

오일러계의 주조 CAE

1. 탕흐름, 전열․응고해석의 변천

주조 CAE의 대상은 용탕으로, 비압축성 점성 유체로서 질량보존칙, 운동량 보존칙(Navier-Stokes 방정식), 응고 현상을 고려한 에너지 방정식을 연립해 푸는 것으로 탕흐름, 전열․응고 현상을 시뮬레이트한다. 그러므로 주조 CAE의 수치해석 기술은 컴퓨터 성능의 영향을 크게 받아 왔다.

주조 CAE는 전열․응고의 2차원 해석에서 시작됐다고 하며, 컴퓨터 하드웨어의 진화에 동반해 1990년대 후반에는 3차원 해석이 주류가 됐다. 현재도 컴퓨터 성능은 나날이 진화를 계속하고 있으며, 예전에는 컴퓨터의 능력 부족으로 실현할 수 없었던 여러 가지 이론을 적용할 수 있게 됐다. 주조 CAE의 유저 인터페이스에 큰 변화는 없지만, 내부 구조나 계산 기법은 현저한 진보를 이뤘다.

이 개발 과정의 수치해석 기술은 유한 격자(메시)를 이용하는 오일러계가 중심으로, 크게 나누면 유한차분법과 유한요소법이 있다. 두 방법은 상반되는 장점과 단점이 있기 때문에 현재도 우열의 의론이 있다. 여기서 필자가 개발해 온 유한차분계의 기술 개발 동향을 중심으로 서술한다.

2. 형상 근사 정도의 형상

탕흐름 해석에서 주물 형상이 정확하게 모델링되고 있는 것은 중요한데, 직교 격자를 채용한 유한차분법계의 해석에서는 형상 근사가 계단 형상이었다. 이 문제에 대해 예를 들면 주조 CAE 소프트웨어의 하나 TopCAST에서는 면적투과율과 체적가공률을 이용해 주물 형상을 정확하게 표현할 수 있는 PM(Porous Media)법을 개발했다.

그림 1에 기존법과 PM법을 적용했을 때의 탕흐름 거동을 비교한 결과를 나타냈다. 동 그림 (a)가 기존의 VOF(Volume of Fluid)법, (b)가 PM법이다. PM법의 도입으로, R30의 곡면의 부적절한 흐름의 개선이 가능했다.

3. 계면 이동의 정도 향상

탕흐름에서 탕끝(자유표면)의 이동은 기체 액체 계면의 이동 경계 문제이다. 기존에는 계면을 VOF법으로 정의, 도너 억셉터(DA : Donor-Acceptor)법으로 추적하는 방법이 주류였다. DA법은 SLIC(Simple Linear Interface Calculation)으로, 이류방정식을 직접 풀지 않아 계산 부하가 작다.

최근에는 계면의 포착과 추적의 정도 향상을 지향해 PLIC(Piecewise Linear Interface Calculation)으로 이행하고 있다. 필자 등은 PLIC법의 하나 MARS(Multi-interface Advection and Reconstruction Solver)법을 주조 프로세스에 적용했다.

최근의 주물 제품은 형상이 점점 더 복잡해지고, 또한 고품질화를 위해 감압이나 진공 기술이 도입되고 있어 정확한 계면 포착 기능은 반드시 필요하다. 그림 1의 (c)는 PM법+표면 장력 HF(Height Function)법, (d)는 PM법+MARS법+표면 장력 CSF(Continuum Surface Force)법이다.

기존의 SLIC법에 표면 장력(HF법)을 고려한 (c)는 바람직하지 않은 탕흐름 거동이지만, PLIC의 MARS법을 도입한 (d)는 계면 포착 정도가 향상되고, 더욱이 표면 장력(CSF법)을 고려함으로써 자유표면 형상의 적절한 포착을 실현할 수 있다. 또한 다른 시판 소프트웨어에도 동종의 기능을 가진 기법이 도입되고 있다.

그리고 기존법에는 메시 분할의 방향성 문제도 있었다. 그림 2는 좌표축을 45° 회전했을 때의 탕흐름을 비교한 것인데, 계면 포착의 해석 정도가 향상된 MARS법에 의해 이 문제도 개선됐다.

4. 탕흐름 해석의 검증과 대조

좋은 주물을 얻기 위해서는 탕흐름 시뮬레이션이 정확한 것이 중요하며, 적절한 정보나 조건 설정이란 무엇인지, 시뮬레이션과 실험 결과의 대조 검증은 매우 중요하다.

그림 3에 알루미늄합금의 사형에 대한 탕흐름 시뮬레이션을 직접 가시화의 실험 결과와 검증한 예를 나타냈다. L-220 방안 모델에 스토퍼식 주탕했을 때의 주형 충전 거동이다. 시뮬레이션에서 유입 조건에는 평균 속도를 채용하는 경우가 많은데, 이 방법을 이용한 (b)의 계산 결과에서는 실험 결과의 (a)를 재현할 수 없었다.

그래서 실험 결과의 (a)에서 각 시각의 충전 체적을 실측하고 탕구 유입 속도를 산출해 계산한 결과가 (c)이며, 실험 결과와 거의 일치한다. 실측값이 없어도 탕흐름 거동을 적확하게 시뮬레이트하는 방법으로서, 오버플로 탕고임을 고안 해석함으로써 (d)의 결과가 되어 양호한 결과를 얻을 수 있었다.

그림 3과 같이 가시화할 수 있는 프로세스는 얼마 안 되며, 촬영 결과로부터 얻은 정보에도 한계가 있다. 또한 전열․응고 시뮬레이션에서는 정량적인 결함 예측의 요구가 있다. 그래서 일본주조공학회의 주조 CAE 연구부회에서는 벤치마크 모델을 통해 알루미늄합금 주조의 매크로 싱크홀이나 미크로 공동 결함량을 추정하는 방법, 파라미터 동정 방법에 대해 검토하고 있다.

시뮬레이션과 실험의 대조나 정확한 결함 예측은 고품질화에 직결하는 외에, 수율 향상이나 저코스트화에 기여하기 위해 중요시되는 과제이다.

라그랑주계 해석

1. SPH 입자법

입자법은 유체 등의 연속체를 이동하는 계산점(입자)의 집합으로 표현하는 계산 방법으로, 오일러계 해석 방법과 같은 메시를 베이스로 계산을 하는 방법과 달리 메시를 필요로 하지 않는 특징을 갖는다. 오일러계와 동일하게 질량보존칙과 운동량보존칙을 푸는데, 입자법은 입자의 운동을 라그랑주적으로 추적하기 때문에 자유표면이나 이동 경계를 자연스럽게 표현하는 것이 가능하다.

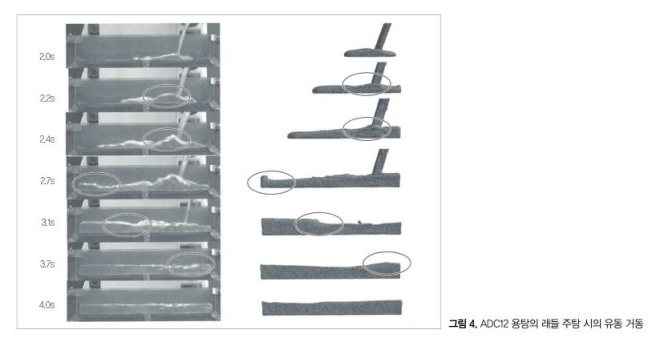

필자 등은 용탕 반송 및 진동 현상에 대해 SPH(Smoothed Particle Hydrodynamics) 입자법을 적용해 양호한 결과를 얻었다. 또한 알루미늄 용탕의 유동을 가시화하는 경우, 동점성계수가 거의 동일해지기 때문에 물을 이용하는 경우가 많은데, 자유표면 이동에서는 다른 거동을 나타낸다.

이 거동을 재현하기 위해 산화막에 상당하는 두께와 점도를 부여해 유동을 제한하는 산화막 모델을 개발해 그림 4의 결과를 얻었다. 물의 경우는 좌우에 2~3회의 왕복운동을 나타내는데, ADC12 용탕은 겨우 1회로 자동표면은 움직이지 않게 된다. 계산 결과는 실제 거동을 적확하게 재현했다는 것을 알 수 있다.

한편, 입자법은 유동 거동을 적확하게 파악하기 위해 적당한 입자 수가 필요하고, 계산 메모리나 CPU 시간 등의 계산 코스트가 커서 오일러계 해석에 비해 실용적이지 않다고 알려져 왔다. 그러나 최근에는 병렬 계산을 활용함으로써 계산 코스트의 억제가 가능하다.

예를 들면 필자 등은 450×550×1.2mm의 다이캐스트 제품의 탕흐름 거동을 8코어 CPU×16개의 머신에서 2일간, 입자 수는 3,000만(그 중 충전 시의 용탕 입자는 1,000만)으로, 계산 가능하다는 것을 나타냈다. 입자법은 아직 개발 중인데, 주형 충전이나 응고 현상에 대한 전개, 또한 미해명의 현상에 대한 적용이 기대되고 있다.

2. 이산요소법 DEM

모래입자를 대상으로 하는 시뮬레이션 방법에 이산요소법(DEM : Discrete Element Method)가 있다. 주조 분야에서는 필자 등이 2000년경에 사형 조형 시뮬레이션 방법으로서 처음으로 제안했다.

그림 5는 골재를 변화시킨 (세라믹사 #650, #950, 규사) 생사주형사의 자유낙하 충전과 0.98MPa의 스퀴즈 가압에 의한 압밀화를 시뮬레이트한 결과이다. 3차원 도시에는 Para View를 이용하고 있다. 생사주형사의 Hard-Core/Soft-Shell 모델링, 1억을 넘은 모래입자를 수 천개의 이산입자로 동정하는 것으로 모래 압축 거동을 시뮬레이트할 수 있고, 충전 밀도의 추정도 가능하다.

이 DEM도 계산 코스트 면에서 실용적이지 않다고 알려져 있었는데, 최근의 컴퓨터 성능 향상에 의해 다시 주목을 받고 있다. 분체공학이나 토질 분야에서는 모래입자의 혼련이나 유동화 프로세스에 적용되고, 시판 패키지 판매도 시작됐다. 주조 분야에서는 사형이나 코어 등으로 다수의 다양한 모래입자를 취급하고 있으며, 앞으로의 전개가 기대된다.

이 글에서는 필자 등이 개발한 주조 CAE의 해석 기술을 중심으로 해설했다. 주조 CAE 개발은 컴퓨터 하드웨어의 영향을 강하게 받고, 현재는 CPU나 GPU의 병렬화, 클라우드화, 메모리의 고용량화에 의해 고속화와 고기능화가 추진되고 있다.

SPH 입자화나 이산요소법 DEM은 병렬화에 강한 라그랑주계 해석으로, 개발 동향이 주목받고 있다. 기존의 오일러계의 주조 CAE를 능가하는 잠재 능력이 있다고 생각한다. 앞으로도 좋은 주물 제조에 공헌할 수 있는 주조 CAE 개발에 종사해 가고 싶다고 생각한다.